- •Общие указания по выполнению лабораторных работ

- •Лабораторная работа №1 изучение технологии наплавки и исследование свойств наплавленного слоя, выполненного различными электродами

- •Краткие теоретические сведения

- •II. Порядок выполнения работы

- •III. Содержание отчета по работе

- •Контрольные вопросы

- •Лабораторная работа № 2

- •1. Теоретические сведения

- •III. Оборудование и материалы

- •III. Порядок выполнения работы

- •IV. Содержание отчета по работе

- •Контрольные вопросы

- •Лабораторная работа № 3

- •I. Краткие теоретические сведения

- •Наплавки

- •II. Оборудование и материалы

- •III. Порядок выполнения работы

- •IV. Содержание отчета но работе

- •Контрольные вопросы

- •Лабораторная работа № 4 влияние параметров процесса плазменного напыления на толщину и свойства напыленного слоя

- •1. Краткие теоретические сведения

- •Напыление по схеме «нейтральная проволока»

- •II. Оборудование для плазменного напыления

- •III. Подготовка деталей к плазменному напылению

- •IV. Порядок выполнения работы

- •V. Содержание отчета по работе

- •Контрольные вопросы

- •Содержание

- •К лабораторным работам

Общие указания по выполнению лабораторных работ

Mетодические указания являются основным учебным пособием к лабораторным работам по дисциплине « Восстановление изношенных деталей » для студентов Института транспортной техники и организации производства.

Цель работ. Лабораторные работы позволяют: закрепить излагаемые на лекциях и в литературе сведения о некоторых способах восстановления изношенных поверхностей; конструктивных особенностях оборудования применяемого при восстановлении деталей и повышения их износостойкости; изучить конструкцию, принципиальные схемы и принцип действия оборудования; приобрести навыки постановки экспериментальных работ, анализа и обобщения полученных результатов.

Каждой лабораторной работе предшествует изучение студентами методических указаний, лекций и рекомендуемой литературы.

Организация работ. В начале занятия преподаватель проверяет подготовку студентов к лабораторной работе, наличие в тетради необходимых записей и схем. При неудовлетворительных результатах студенты не допускаются к выполнению лабораторных работ.

Все эксперименты и другие виды работ, в соответствии с методическими указаниями, выполняются студентами под контролем учебного мастера и преподавателя.

По окончании эксперимента студенты должны проанализировать полученные данные, занести их в бланки таблиц отчета и построить графики зависимостей. На основе результатов эксперимента каждый студент самостоятельно формулирует выводы, которые записывает в соответствующий раздел отчета.

Оформление отчетов. В бланки таблиц записываются, исходные данные и результаты эксперимента.

Описание устройства оборудования составлено по рисункам, представленных в методических указаниях, и изображение которых приведено на плакатах, используемых при выполнении лабораторной работы.

Лабораторная работа №1 изучение технологии наплавки и исследование свойств наплавленного слоя, выполненного различными электродами

Цель работы: ознакомление с материалами и особенностями технологии наплавочных работ, а также исследование свойств наплавок, выполненных различными электродами.

Краткие теоретические сведения

Наплавка применяется для восстановления изношенных деталей или для получения поверхностного слоя с особыми свойствами. Наплавка производится как ручной, так и автоматической и полуавтоматической дуговой сваркой с применением обычных сварочных материалов или специальных наплавочных электродов, проволок, флюсов.

В настоящее время разработано около 70 марок наплавочных электродов. Сведения о некоторых из них приведены в таблице 1.

Налавочные электроды состоят из обмазки, нанесенной па наплавочную проволоку, которая выпускается по ГОСТ 10543-75 и обозначается двумя буквами Нп, далее идет буквенно-цифровое обозначение качественной углеродистой или легированной стали, из которой изготовлена проволока.

Различают проволоки для наплавок, близких по составу углеродистым сталям с твердостью HB =160 – 310 Мпа, легированным сталям ( HRC = 32 - 50 ) и высоколегированным сталям.

Химический состав, твердость и область применения некоторых марок проволоки приведены в таблице 2.

Для полуавтоматической наплавки применяют проволоку диаметром 1.2 - 2 мм, а для автоматической наплавки – 2 - 3 мм.

Кроме проволоки сплошного сечения, для механизированной наплавки применяю порошковую проволоку и ленту холодного проката, литую и порошковую.

Порошковые проволоки обозначают буквами ПП, затем идут цифры, показывающие содержание углерода и легирующих компонентов (ПП -30Х2В8, со следующим содержанием элементов - С = 0.3 - 0.4%; S = 0.5 - 0.7%; Mn = 0,6 – 0.7%; Cr = 2.2 – 2.7%; W = 7.5 – 9.5%;V = 0.2 – 0.5%.

В центральной части порошковой проволоки находятся порошки, состоящие из шлакообразующих, газообразующих, стабилизирующих, раскисляющих и легирующих компонентов.

Порошковую проволоку применяют для сварки покрытой дугой и под слоем флюса. Использование порошковой проволоки позволяет получить твердость HRC = 38 – 65 единиц.

Таблица 1 |

Область применения |

Вагонные детали, оси валы, подвергающиеся механической обработке |

Детали, обрабатываемые после наплавки шлифованием |

Рельсы, крестовины, детали автосцепки |

Износостойкая наплавка при абразивном износе |

Рельсы и другие детали из высокоуглеродистой стали |

Детали из высокоуглеродистых сталей |

* В числителе твердость однослойной наплавки, в знаменателе – четырехслойной наплавки |

|

HRC * |

24 / 32 |

37 / 40 |

29 / 36 |

56 / 62 |

30 / 39 |

23 / 30 |

|||

Химический состав наплавленного металла |

Химический состав наплавленного металла |

P |

0.035 |

0.030 |

0.021 |

0.016 |

0.035 |

0.03 |

|

S |

0.02 |

0.02 |

0.032 |

0.012 |

0.035 |

0.02 |

|||

V |

- |

- |

- |

- |

- |

- |

|||

Мо |

- |

- |

- |

- |

0.5 |

- |

|||

Ni |

- |

- |

- |

- |

- |

3.0 |

|||

Cr |

- |

- |

1.0 |

2.6 |

0.7 |

11.0 |

|||

Mn |

3.20 |

4.20 |

1.80 |

0.80 |

1.70 |

0.50 |

|||

Si |

- |

- |

0.5 |

0.9 |

0.1 |

- |

|||

C |

0.15 |

0.20 |

0.14 |

0.80 |

0.3 |

0.5-0.8 |

|||

Тип по ГОСТ 10051-75 |

Э-15Г |

Э-20ГЧ |

Э-14Г2Х |

Э-80ХЧСГ |

Э-30С2ХМ |

Э-10Х11Н3 |

|||

Марка электрода |

ОЗН300 |

ОЗН400 |

К2-55 |

ЭН-60 |

НР-70 |

ОМГ-Н |

|||

Таблица 2 Химический состав наплавочных проволок

|

Область применения |

|

Оси, шпиндели валы НВ = 160-220 |

Оси, шпиндели валы НВ = 170-230 |

Коленчатые валы НВ = 200-340 |

Легированные |

Крановые колеса НВ = 220-300 |

Детали машин работающих с динамическими нагрузками НRC =5 4-56 после закалки |

Шлицевые валы и другие детали с твердостью HRС = 43-50 |

||

Среднее содержание элементов, % |

Проч. |

Углеродистые |

_ |

_ |

_ |

0.03 |

_ |

_

|

|||

Р |

0.04 |

0.04 |

0.04 |

|

0.04 |

0.04 |

|||||

S |

0.04 |

0.04 |

0.04 |

|

0.04 |

0.04 |

|||||

Мо |

- |

- |

- |

1.0 |

- |

- |

|||||

V |

- |

- |

- |

- |

- |

0.15 |

|||||

W |

- |

- |

- |

- |

- |

- |

|||||

Ni |

0.30 |

0.30 |

0.30 |

0.40 |

0.40 |

0.40 |

|||||

Cr |

0.25 |

0.25 |

0.25 |

0.95 |

2.10 |

1.00 |

|||||

Si |

0.27 |

0.27 |

0.27 |

1.10 |

0.55 |

0.27 |

|||||

Mn |

0.65 |

0.65 |

0.65 |

0.95 |

2.1 |

0.65 |

|||||

C |

0.25 |

0.40 |

0.85 |

0.31 |

0.39 |

0.50 |

|||||

Марка проволоки |

|

Нп-25 |

Нп-40 |

Нп-85 |

Нп30ХГСА |

Нп40Х2Г2М |

Нп50ХФА |

||||

таблицы 2 |

Область применения |

|

Обрезные штампы холодной штамповки НRC = 32 - 38 |

|

Опорные ролики экскаваторов, детали транспортеров HRC =45 – 52 |

Ножи резки горячего металла, прессовый инструмент |

Железнодорожные крестовины, зубья ковшей экскаваторов |

Выхлопные клапаны дизелей |

||

Продолжение |

Среднее содержание элементов, % |

Проч. |

Легированные

|

_ |

Высоколегированные |

_ |

0.50 |

_ |

0.30 |

|

Р |

0.03 |

0.035 |

0.04 |

0.03 |

0.02 |

|||||

S |

0.03 |

0.03 |

0.04 |

0.03 |

0.015 |

|||||

Мо |

- |

- |

- |

- |

- |

|||||

V |

- |

- |

0.40 |

- |

- |

|||||

W |

- |

- |

8.50 |

- |

- |

|||||

Ni |

0.35 |

< 0.60 |

< 0.60 |

< 0.60 |

Остальное |

|||||

Cr |

1.45 |

13.0 |

2.60 |

0.60 |

20.0 |

|||||

Si |

0.25 |

0.80 |

0.55 |

0.40 |

0.80 |

|||||

Mn |

0.30 |

0.80 |

1.20 |

13.0 |

0.70 |

|||||

C |

1.05 |

0.40 |

0.45 |

1.10 |

0.12 |

|||||

Марка проволоки |

Нп105Х |

|

Нп40Х13 |

Нп45Х2В8Т |

Нп-Г13А |

НпХ20Н80Т |

||||

Для механизированной наплавки часто применяют флюсы плавленые и неплавленые.

Плавленые флюсы получают сплавлением компонентов шихты в электрических или пламенных печах. Неплавленые флюсы изготовляют скреплением частиц флюсовой шихты без их сплавления. К неправленым флюсам относятся керамические флюсы, спеченные флюсы, флюсы-смеси.

Керамические флюсы изготовляют из смесей порошкообразных материалов, скрепляемых с помощью клеящих веществ ( жидкое стекло ).

Спеченные флюсы изготовляют спеканием компонентов шихты при повышенных температурах. Полученные комки затем измельчают до требуемой грануляции.

Флюсы-смеси изготовляют механическим смешением крупинок материалов или флюсов.

Химические составы некоторых плавленых флюсов (ГОСТ 9087-89) приведены в таблице 3.

Флюсы АН-60, АН-348А, ОСЦ-45 являются сильно окислительными и применяются для сварки н наплавки углеродистых и низколегированных сталей преимущественно в сочетании с углеродистой и низколегированной проволокой.

Таблица 3

Химический состав флюсов

Марка флюса |

Содержание компонентов, % |

|||||||

SiO2 |

MnO |

CaF2 |

Al2O3 |

CaO |

MgO |

Fe2O3 |

Na2O,K2O |

|

АН348-А |

41- 44 |

34- 38 |

4 - 5,5 |

4,5 |

6,5 |

5 – 7,5 |

2,0 |

- |

ОСЦ 45 |

38- 44 |

38- 44 |

6 – 9,0 |

5,0 |

6,5 |

2,5 |

2,0 |

- |

АН-60 |

42- 46 |

36- 41 |

5 – 8,0 |

5,0 |

3 – 11 |

0,5 - 3 |

1,5 |

- |

АН-20 |

19- 24 |

0,5 |

25- 32 |

27- 32 |

3 - 9 |

9 – 13 |

1,0 |

2 – 3 |

АН-26 |

29 - 33 |

2,5–4,0 |

20 -24 |

19 - 23 |

4 - 7 |

15 - 18 |

1,5 |

|

АН-8 |

33 - 36 |

21 - 26 |

13 - 19 |

11 - 15 |

4 - 7 |

5 – 7,5 |

1,5-3,5 |

- |

АН-20, АН-22 и АН-26 – слабо окислительные флюсы применяют для наплавки легированных и аустенитных хромоникелевых сталей легированной проволокой.

В ряде случаев применяют керамические флюсы и гранулированные порошки.

На предприятиях МПС широко используется восстановление деталей методом ручной и механизированной наплавки. Наплавка применяется для ремонта рельс, бандажей вагонных и локомотивных колес, деталей автосцепного устройства и др.

До настоящего времени широкое применение в производстве находит ручная дуговая наплавка электродами, несмотря на общую тенденцию к автоматизации наплавочных работ.

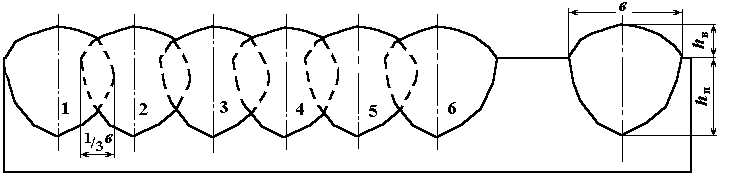

Рис.1. Схема наплавки

одиночными валиками, перекрывающими

друг друга

Наплавка осуществляется одиночными валиками, когда последующий валик перекрывает предыдущий, или одиночными валиками, расположенными на расстоянии ( рис.2 ), однако перекрытие в 1/3 ширины должно соблюдаться в обязательном порядке.

Рис.2. Схема наплавки

одиночными валиками, расположенными

на расстоянии