- •Раздел I. Теоретические основы технологии

- •1. Понятия и определения в машиностроении

- •1. 1. Основные определения в машиностроении

- •1.2. Характеристика типов производств

- •2. Базирование в машиностроении

- •2.1 Основные понятия и определения

- •2.2 Основные сведения о базировании

- •2.3 Классификация баз в машиностроении

- •2.4. Выбор баз и принципы базирования

- •3.1 Погрешность базирования

- •3.2. Перерасчет размеров и допусков при смене баз

- •4. Точность в машиностроении

- •4.1. Понятие точности в машиностроении

- •4.2 Погрешность от упругих деформаций технологической

- •4.3 Методы определения жесткости

- •5.1. Погрешность установки заготовок в приспособлении

- •5.2. Погрешность настройки технологической системы

- •5.2.3. Автоматическое получение размеров на настроенных

- •6.1 Погрешности, возникающие от размерного износа

- •6.2 Погрешности от температурных деформаций

- •6.2.1 Тепловые деформации станка

- •6.2.2 Тепловые деформации обрабатываемых заготовок

- •6.2.3 Температурные деформации режущего инструмента

- •7. Статистические методы исследования

- •7.1 Виды погрешностей и их характеристика

- •7.2 Законы распределения погрешностей

- •7.3 Оценка точности обработки методом

- •8. Формирование качества деталей машин

- •8.1 Показатели качества поверхностей деталей машин

- •8.2 Влияние способов и условий обработки

- •9.1 Влияние шероховатости и состояния поверхности

- •9.1.1 Влияние шероховатости поверхности на

- •9.1.2 Влияние деформационного упрочнения на износостойкость

- •9.1.3 Влияние остаточных напряжений на эксплуатационные

- •10.1. Технологическая наследственность

- •10.2 Технологические методы повышения качества

- •10.2.1 Дробеструйная обработка

- •10.2.2 Наклепывание бойками

- •10.2.3 Обкатывание поверхности детали шариками или роликами

- •10.2.4 Раскатывание отверстий

- •10.2.5 Обработка стальными щетками

- •10.2.6 Наклепывание поверхности ударами шариков

- •10.2.7 Алмазное выглаживание

- •11. Припуски на механическую обработку

- •11.1. Виды припусков

- •11.1.1. Методы определения припусков

- •12 Производительность и себестоимость

- •12.1 Производительность и себестоимость обработки

- •12.2 Методы расчета экономичности вариантов

- •12.2.1 Бухгалтерский метод

- •1.2.2 Элементный метод

- •12.2.3 Расчет экономичности обработки с различными точностью и

- •12.2.4 Оценка экономической эффективности варианта

- •13 Проектирование технологических

- •13.1 Исходные данные для проектирования технологического

- •13.2 Классификация технологических процессов

- •13.3 Концентрация и дифференциация операций

- •13.4. Анализ исходной информации при разработке технологического процесса изготовления детали

- •13.5 Последовательность разработки технологического процесса

- •14.1 Выбор типа заготовки

- •14.2 Специальные способы литья

- •14.2.1. Литье в оболочковые формы

- •14.2.2. Литье по выплавляемым моделям и сущность метода

- •14.2.4. Литье в металлические формы (кокили)

- •14.2.5. Центробежное литье

- •15.1 Выбор технологических баз

- •15.2. Установление маршрута механической обработки

- •15.3 Разделение технологического процесса на этапы

- •15.4 Формирование плана операций

- •15.5 Проектирование черновых и чистовых переходов

- •16.1 Расчет режимов резания при обработке детали

- •16.2 Нормирование технологического процесса

- •16.2.1 Задачи и методы нормирования

- •16.2.2 Классификация затрат рабочего времени

- •16.2.3 Структура нормы времени

- •16.2.4 Особенности нормирования многоинструментальной

- •16.3 Документирование технологических процессов

- •Виды и комплектность технологических документов при разработке техпроцесса сборки (гост 3. 111983 и гост 3. 112184)

- •Виды и комплектность технологических документов при разработке техпроцесса изготовления детали (гост 3. 111983 и гост3. 112184)

- •Оптимизация технологических процессов

- •17.2 Технологичность конструкции детали

- •17.3. Критерии оптимальности, система ограничений

- •Выбор технических ограничений

- •17.4. Методы оптимизации

- •18. Сборка машин

- •18.1 Общие понятия о сборке машин

- •Разработку технологических процессов необходимо выполнять в соответствии со стандартами естд и естпп.

- •18.2 Организационные формы сборки

- •Время на выполнение сборки при непрерывно движущемся конвейере

- •18.3. Методы расчета размерных цепей

- •18.3.1 Метод полной взаимозаменяемости

- •1. Расчет размерных цепей способом “максимума – минимума”

- •2. Расчет размерных цепей способом равных допусков

- •3. Расчет размерных цепей способом равной точности

- •18.3.2. Расчет размерных цепей методом неполной

- •1. Способ групповой взаимозаменяемости (селективная сборка)

- •2. Способ пригонки

- •3. Способ регулирования

- •19.1 Этапы технологической подготовки процесса сборки

- •19.2 Схемы сборки

- •19.2.1 Технологическая схема сборки

- •19.2.2 Установление последовательности и содержания сборочных операций

- •19.3 Нормирование сборочных работ

- •20.1 Достижение требуемой точности сборки

- •20.1.1 Понятие о точности сборки

- •20.2 Монтаж валов на опорах скольжения и качения

- •20.3 Особенности сборки составных валов и муфт

- •Для окончательной посадки муфты иногда применяют «мягкие» молот-ки. При посадке h/k по центрирующему диаметру шлицев муфту перед сборкой целесообразно прогреть в горячем масле.

- •Рис, 20.9. Соединение составных коленчатых валов

- •21. Технология производства корпусных

- •21.1 Виды корпусов и их служебное назначение

- •21.2 Технические требования и заготовки для

- •21.3 Технология обработки корпусных деталей

- •21.3.1 Базирование корпусных деталей

- •21.3.2 Технология обработки корпусных деталей

- •21.4 Контроль корпусных деталей

- •21.5 Особенности обработки корпусов на станках с чпу

- •22 Технология изготовления рычагов, вилок

- •22.1 Конструктивные разновидности деталей

- •22.2 Технические условия и заготовки для изготовления

- •22.3 Технология обработки рычагов и вилок

- •22.4 Технология изготовления шатунов

- •22.4. 1. Служебное назначение и технические условия на

- •22.4.2 Материалы и заготовки для шатунов

- •22.4.3 Технологический процесс изготовления шатунов

- •22.4.4 Контроль шатунов

- •Лекция № 23

- •23 Технология изготовления валов и фланцев

- •23.1 Конструктивные разновидности валов

- •23.2 Технические требования и заготовки для валов

- •23.3 Технология обработки валов

- •23.4 Технология изготовления шпинделей

- •23.4.1 Служебное назначение шпинделей и технические

- •23.4.2 Материал и способы получения заготовок

- •23.4.3 Технологический процесс обработки шпинделей

- •23.5 Изготовление ходовых винтов

- •23.5.1 Служебное назначение ходовых винтов

- •23.5.2 Материалы для ходовых винтов

- •23.5.3 Технологический процесс изготовления ходовых винтов

- •23.2. Технологический маршрут обработки ходового винта токарного станка 16к20

- •24. Технология производства зубчатых колес

- •24.1 Конструктивные разновидности зубчатых колес

- •24.2 Требования к зубчатым колесам, материалы

- •24.3 Основные этапы обработки зубчатых колес

- •24.4 Методы нарезания зубьев

- •24.5 Отделка зубчатых колес

- •24.6 Изготовление червячных передач

- •24.6.1 Служебное назначение и технические требования

- •24.6.2 Материал и заготовки для червяков и колес

- •24.6. 3 Технология изготовления червяков и червячных колес

- •24.6 Методы нарезания червяков и червячных колес

- •24.7 Автоматизация технологических процессов изготовления

- •25 Технологические процессы электрофизических и электрохимических методов обработки

- •25.1 Классификация современных методов обработки

- •25.2 Электрохимическая обработка

- •25.3 Электроэрозионная обработка

- •25.4 Ультразвуковая обработка деталей

- •25.5 Лучевые методы обработки

24.7 Автоматизация технологических процессов изготовления

зубчатых колес

В состав автоматизированных участков для изготовления деталей зубча-тых передач входят различное станочное оборудование, выполняющее необ-ходимые операции механической обработки, оборудование для термической обработки колес, система автоматизированного транспортирования и скла-дирования деталей, а также системы контроля и управления ходом техноло-гического процесса.

Станочное оборудование в участках располагается в последовательнос-ти, соответствующей этапам технологического процесса. Ориентирование и передача заготовок с одной технологической позиции на другую обеспечи-ваются транспортной системой, в которой предусмотрены также промежу-точные накопители, позволяющие уменьшать влияние простоя отдельных станков на производительность участка.

В условиях крупносерийного и массового производства для обработки зубчатых колес по контуру применяют высокопроизводительные одношпин-дельные и многошпиндельные токарно-револьверные патронные автоматы и многорезцовые станки со специальной оснасткой, обеспечивающей концен-трацию технологических переходов при параллельно-последовательной схе-ме обработки заготовок. Такие станки работают практически без перенаст-ройки по заданному жесткому циклу с постоянным тактом выпуска. Заго-товки – штучные, полученные путем штамповки или точного литья с малыми припусками. Форма заготовок близка к форме готовой детали.

В условиях мелкосерийного производства автоматизированные участки для изготовления зубчатых колес компонуют из станков с ЧПУ, обладающих технологической гибкостью, что позволяет быстро переходить с изготовле-ния деталей одного типоразмера на изготовление деталей другого типораз-мера. При этом в качестве заготовок используют круговой прокат или штучные заготовки – диски, полученные путем предварительного отрезания от прутков. Для подачи пруткового материала в рабочую зону на токарных станках с ЧПУ применяют специальные автоматические устройства.

Автоматическая установка в патрон штучных заготовок осуществляется с помощью роботов или непосредственно связанных со станком манипуляторов.

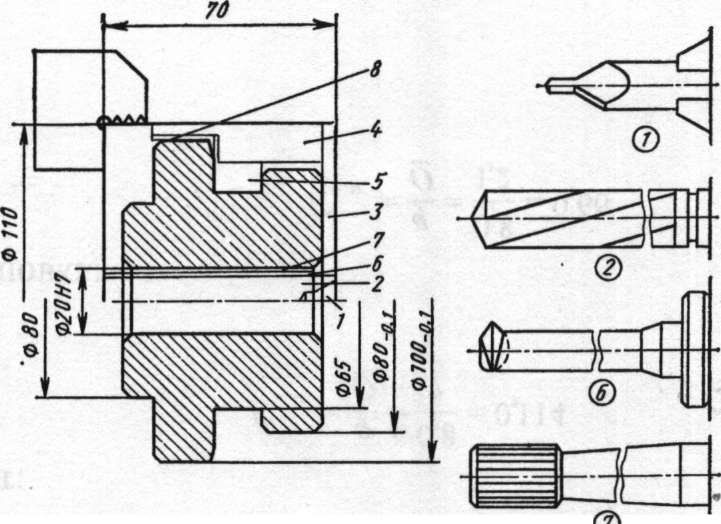

На рис. 24.5 показан пример технологического процесса обработки зубчатого колеса из штучной заготовки на токарно- револьверном станке с ЧПУ. Использование для обработки режущего инструмента универсального назначения – сверл, центровок, различных резцов, зенкеров, разверток обеспечивает получение деталей различной геометрической формы и размеров.

Для

каждой операции характерно последовательное

выполнение технологических переходов,

заданных в управляющей программе

станка. Вначале происходит зацентровка

(инструмент 1), затем – сверление (сверло

2 )

и рас-

)

и рас-

Рис. 24.5. Схема обработки зубчатого колеса на токарно-револьверном станке

точка базового отверстия (оправка 6). Для получения отверстия с точностью 20Н7 в заключение выполняют развертывание отверстия (инструмент 7). Обработку детали по контуру выполняют резцами 3, 4, 8, а прорезание паза – канавочным резцом 5. Изготовление деталей иного типоразмера по новой управляющей программе строится на базе, имеющейся на станке номенклатуры режущего инструмента и только в отдельных случаях необходимо добавлять другой инструмент.

Нарезание зубчатых колес на автоматизированных участках крупносерийного и массового производства выполняют на зубообрабатывающих станках-автоматах. С этой целью зуборезные станки оснащают специальной транспортно-накопительной системой, обеспечивающей автоматическую подачу и закрепление в рабочей позиции обрабатываемого колеса.

Для автоматизации нарезания зубчатых колес в условиях мелкосерийного производства применяют зубообрабатывающие станки с микропроцессорной системой ЧПУ.

Зубофрезерные, зубострогальные и зубошлифовальные станки с ЧПУ имеют высокий уровень автоматизации и большую технологическую гибкость. При их использовании уменьшаются простои и значительно сокращается время переналадки на изготовление новых деталей, которое на обычных станках занимает 30 ... 90 мин.

ЛЕКЦИЯ № 25