- •Раздел I. Теоретические основы технологии

- •1. Понятия и определения в машиностроении

- •1. 1. Основные определения в машиностроении

- •1.2. Характеристика типов производств

- •2. Базирование в машиностроении

- •2.1 Основные понятия и определения

- •2.2 Основные сведения о базировании

- •2.3 Классификация баз в машиностроении

- •2.4. Выбор баз и принципы базирования

- •3.1 Погрешность базирования

- •3.2. Перерасчет размеров и допусков при смене баз

- •4. Точность в машиностроении

- •4.1. Понятие точности в машиностроении

- •4.2 Погрешность от упругих деформаций технологической

- •4.3 Методы определения жесткости

- •5.1. Погрешность установки заготовок в приспособлении

- •5.2. Погрешность настройки технологической системы

- •5.2.3. Автоматическое получение размеров на настроенных

- •6.1 Погрешности, возникающие от размерного износа

- •6.2 Погрешности от температурных деформаций

- •6.2.1 Тепловые деформации станка

- •6.2.2 Тепловые деформации обрабатываемых заготовок

- •6.2.3 Температурные деформации режущего инструмента

- •7. Статистические методы исследования

- •7.1 Виды погрешностей и их характеристика

- •7.2 Законы распределения погрешностей

- •7.3 Оценка точности обработки методом

- •8. Формирование качества деталей машин

- •8.1 Показатели качества поверхностей деталей машин

- •8.2 Влияние способов и условий обработки

- •9.1 Влияние шероховатости и состояния поверхности

- •9.1.1 Влияние шероховатости поверхности на

- •9.1.2 Влияние деформационного упрочнения на износостойкость

- •9.1.3 Влияние остаточных напряжений на эксплуатационные

- •10.1. Технологическая наследственность

- •10.2 Технологические методы повышения качества

- •10.2.1 Дробеструйная обработка

- •10.2.2 Наклепывание бойками

- •10.2.3 Обкатывание поверхности детали шариками или роликами

- •10.2.4 Раскатывание отверстий

- •10.2.5 Обработка стальными щетками

- •10.2.6 Наклепывание поверхности ударами шариков

- •10.2.7 Алмазное выглаживание

- •11. Припуски на механическую обработку

- •11.1. Виды припусков

- •11.1.1. Методы определения припусков

- •12 Производительность и себестоимость

- •12.1 Производительность и себестоимость обработки

- •12.2 Методы расчета экономичности вариантов

- •12.2.1 Бухгалтерский метод

- •1.2.2 Элементный метод

- •12.2.3 Расчет экономичности обработки с различными точностью и

- •12.2.4 Оценка экономической эффективности варианта

- •13 Проектирование технологических

- •13.1 Исходные данные для проектирования технологического

- •13.2 Классификация технологических процессов

- •13.3 Концентрация и дифференциация операций

- •13.4. Анализ исходной информации при разработке технологического процесса изготовления детали

- •13.5 Последовательность разработки технологического процесса

- •14.1 Выбор типа заготовки

- •14.2 Специальные способы литья

- •14.2.1. Литье в оболочковые формы

- •14.2.2. Литье по выплавляемым моделям и сущность метода

- •14.2.4. Литье в металлические формы (кокили)

- •14.2.5. Центробежное литье

- •15.1 Выбор технологических баз

- •15.2. Установление маршрута механической обработки

- •15.3 Разделение технологического процесса на этапы

- •15.4 Формирование плана операций

- •15.5 Проектирование черновых и чистовых переходов

- •16.1 Расчет режимов резания при обработке детали

- •16.2 Нормирование технологического процесса

- •16.2.1 Задачи и методы нормирования

- •16.2.2 Классификация затрат рабочего времени

- •16.2.3 Структура нормы времени

- •16.2.4 Особенности нормирования многоинструментальной

- •16.3 Документирование технологических процессов

- •Виды и комплектность технологических документов при разработке техпроцесса сборки (гост 3. 111983 и гост 3. 112184)

- •Виды и комплектность технологических документов при разработке техпроцесса изготовления детали (гост 3. 111983 и гост3. 112184)

- •Оптимизация технологических процессов

- •17.2 Технологичность конструкции детали

- •17.3. Критерии оптимальности, система ограничений

- •Выбор технических ограничений

- •17.4. Методы оптимизации

- •18. Сборка машин

- •18.1 Общие понятия о сборке машин

- •Разработку технологических процессов необходимо выполнять в соответствии со стандартами естд и естпп.

- •18.2 Организационные формы сборки

- •Время на выполнение сборки при непрерывно движущемся конвейере

- •18.3. Методы расчета размерных цепей

- •18.3.1 Метод полной взаимозаменяемости

- •1. Расчет размерных цепей способом “максимума – минимума”

- •2. Расчет размерных цепей способом равных допусков

- •3. Расчет размерных цепей способом равной точности

- •18.3.2. Расчет размерных цепей методом неполной

- •1. Способ групповой взаимозаменяемости (селективная сборка)

- •2. Способ пригонки

- •3. Способ регулирования

- •19.1 Этапы технологической подготовки процесса сборки

- •19.2 Схемы сборки

- •19.2.1 Технологическая схема сборки

- •19.2.2 Установление последовательности и содержания сборочных операций

- •19.3 Нормирование сборочных работ

- •20.1 Достижение требуемой точности сборки

- •20.1.1 Понятие о точности сборки

- •20.2 Монтаж валов на опорах скольжения и качения

- •20.3 Особенности сборки составных валов и муфт

- •Для окончательной посадки муфты иногда применяют «мягкие» молот-ки. При посадке h/k по центрирующему диаметру шлицев муфту перед сборкой целесообразно прогреть в горячем масле.

- •Рис, 20.9. Соединение составных коленчатых валов

- •21. Технология производства корпусных

- •21.1 Виды корпусов и их служебное назначение

- •21.2 Технические требования и заготовки для

- •21.3 Технология обработки корпусных деталей

- •21.3.1 Базирование корпусных деталей

- •21.3.2 Технология обработки корпусных деталей

- •21.4 Контроль корпусных деталей

- •21.5 Особенности обработки корпусов на станках с чпу

- •22 Технология изготовления рычагов, вилок

- •22.1 Конструктивные разновидности деталей

- •22.2 Технические условия и заготовки для изготовления

- •22.3 Технология обработки рычагов и вилок

- •22.4 Технология изготовления шатунов

- •22.4. 1. Служебное назначение и технические условия на

- •22.4.2 Материалы и заготовки для шатунов

- •22.4.3 Технологический процесс изготовления шатунов

- •22.4.4 Контроль шатунов

- •Лекция № 23

- •23 Технология изготовления валов и фланцев

- •23.1 Конструктивные разновидности валов

- •23.2 Технические требования и заготовки для валов

- •23.3 Технология обработки валов

- •23.4 Технология изготовления шпинделей

- •23.4.1 Служебное назначение шпинделей и технические

- •23.4.2 Материал и способы получения заготовок

- •23.4.3 Технологический процесс обработки шпинделей

- •23.5 Изготовление ходовых винтов

- •23.5.1 Служебное назначение ходовых винтов

- •23.5.2 Материалы для ходовых винтов

- •23.5.3 Технологический процесс изготовления ходовых винтов

- •23.2. Технологический маршрут обработки ходового винта токарного станка 16к20

- •24. Технология производства зубчатых колес

- •24.1 Конструктивные разновидности зубчатых колес

- •24.2 Требования к зубчатым колесам, материалы

- •24.3 Основные этапы обработки зубчатых колес

- •24.4 Методы нарезания зубьев

- •24.5 Отделка зубчатых колес

- •24.6 Изготовление червячных передач

- •24.6.1 Служебное назначение и технические требования

- •24.6.2 Материал и заготовки для червяков и колес

- •24.6. 3 Технология изготовления червяков и червячных колес

- •24.6 Методы нарезания червяков и червячных колес

- •24.7 Автоматизация технологических процессов изготовления

- •25 Технологические процессы электрофизических и электрохимических методов обработки

- •25.1 Классификация современных методов обработки

- •25.2 Электрохимическая обработка

- •25.3 Электроэрозионная обработка

- •25.4 Ультразвуковая обработка деталей

- •25.5 Лучевые методы обработки

23.5.3 Технологический процесс изготовления ходовых винтов

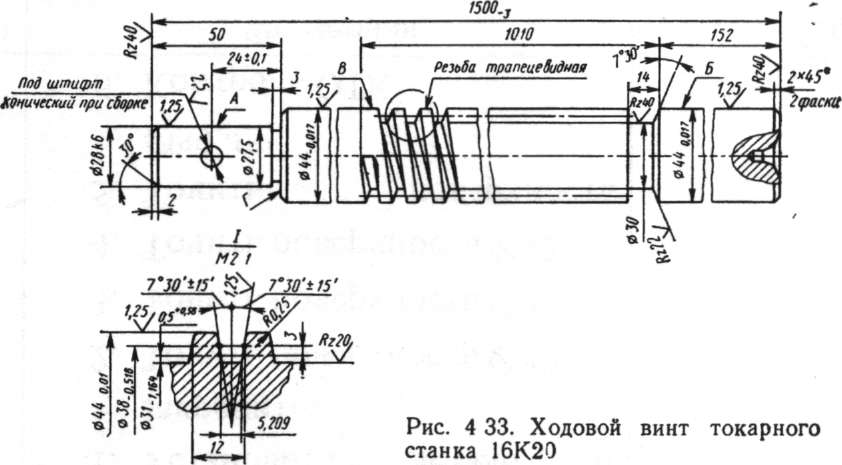

Типовые технологические процессы механической обработки ходовых винтов скольжения 0 – 2-го классов точности из сталей А40Г и У10А без термического упрочнения с резьбой трапецеидального профиля в условиях серийного производства приведены в РТМ 2-040-148 – 81. Технологический маршрут изготовления ходового винта токарного станка 16К20 (рис. 23.8) в условиях серийного производства приведен в табл. 23.2.

Заготовки и ходовые винты 0 – 2-го классов точности правке подвер-гаться не должны. Заготовки в виде прутков из горячекатаной или калиброванной стали должны иметь биение не более 0,5 мм на всей длине.

Рис. 23.8. Ходовой винт токарного станка 16К20

23.2. Технологический маршрут обработки ходового винта токарного станка 16к20

№ опe-рaции |

Содержание операции |

Технологические базы |

Оборудование, тех. оснастка |

005 |

Токарная: подрезать торец в размер 1500-3,0, центровать с двух торцов, снять фаски (операция ведется с двух установов) |

Наружная поверхность |

Станок 16К20, люнет, патрон, резец Т14К8 |

010 |

Токарная: обточить поверхности диаметром 28К6 до диаметра 28,5+0,1, подрезать торец Г в размер 50, прорезать канавку диаметром 27,5х3, снять фаски |

Поверхности зацентрованных отверстий |

Станок 16К20, люнет, вращающийся центр, резец Т14К8 |

015 |

Токарная: обточить канавку диаметром ЗОх14 на длине 152 мм от торца, снять острые кромки на поверхности диаметром 44h6 |

То же |

То же |

020 |

Шлифовальная шлифовать поверхность диаметром 44-0,017 до 44.5h6, допустимое биение 0,1 мм |

» |

Круглошлиф.станок ЗМ175, люнет |

025 |

Токарная: нарезать резьбу Р = 12 мм с припуском 0,5 мм на сторону |

» |

Станок 1622Б, Приспо собление для вихрево- го нарезания, резец Т15К6 |

030 |

Токарная: прорезать поверхность по внутреннему диаметру резьбы до диаметра 31-1,164 окончательно, прорезать боковые стороны резьбы с припуском 0,12 мм на сторону, снять фаску 15° в выточке ЗОх 14, править, биение не более 0,10 мм, зачистить заходы резьбы до толщины 2 мм |

» |

Станок 1К62В, резцы Р 18, Т14К8, люнет, вращающийся центр, приспособление для правки, напильник |

035 |

Сверлильная: сверлить отверстие диаметром 8 под конический штифт, l = 24 мм от торца диаметром 44,5h6, до размера 24+0-1 |

Наружная поверхность л |

Станок 1К62В, сверло D8, кондуктор,Свер- лильная головка |

040 |

Шлифовальная: шлифовать поверхность диаметром 44-0,017 окончательно; предварительно тщательно протереть центра и выставить люнеты; начиная с этой операции, винты хранить в вертикальном положении |

Поверхности зацентрованных отверстий |

Станок ЗМ174В или ЗМ151В, люнеты |

045 |

Токарная: править винт до 0,05 мм; проточить боковые стороны резьбы с припуском 0,05 мм на сторону; снять фаски 0,25 мм по ниткам резьбы; контролировать резьбу: по среднему диаметру – индикаторным приспособлением; ее профиля – чистовым шаблоном (просвет под шаблоном 0,5... 0,6 мм) |

То же |

Станок 1622В, втулки, люнет, приспособление для правки,рез- цы Р-18 и Т15К6 |

050 |

Токарная: нарезать трапецеидальную резьбу окончательно Р = 12 мм. Контроль на станке 100 %, биение поверхности диаметром 44h6 не более 0,1 мм, резьба по среднему диаметру 38-0,518, накопленная погрешность: 0,01 – на длине 100 мм; 0,015 — на длине 300 мм; 0,02 – на длине всего винта |

» |

Станок 1622В, люнет, шаблон для установки резца, резец Т15К6 / |

055 |

Шлифовальная: шлифовать поверхность диаметром 28h6 окончательно и проверить торец Г, соблюдая технические требования |

» |

Станок ЗМ174В или ЗМ151В, люнет |

060 |

Слесарная: проверить винт, покрыть антикоррозийным раствором |

— |

— |

ЛЕКЦИЯ № 24