- •Раздел I. Теоретические основы технологии

- •1. Понятия и определения в машиностроении

- •1. 1. Основные определения в машиностроении

- •1.2. Характеристика типов производств

- •2. Базирование в машиностроении

- •2.1 Основные понятия и определения

- •2.2 Основные сведения о базировании

- •2.3 Классификация баз в машиностроении

- •2.4. Выбор баз и принципы базирования

- •3.1 Погрешность базирования

- •3.2. Перерасчет размеров и допусков при смене баз

- •4. Точность в машиностроении

- •4.1. Понятие точности в машиностроении

- •4.2 Погрешность от упругих деформаций технологической

- •4.3 Методы определения жесткости

- •5.1. Погрешность установки заготовок в приспособлении

- •5.2. Погрешность настройки технологической системы

- •5.2.3. Автоматическое получение размеров на настроенных

- •6.1 Погрешности, возникающие от размерного износа

- •6.2 Погрешности от температурных деформаций

- •6.2.1 Тепловые деформации станка

- •6.2.2 Тепловые деформации обрабатываемых заготовок

- •6.2.3 Температурные деформации режущего инструмента

- •7. Статистические методы исследования

- •7.1 Виды погрешностей и их характеристика

- •7.2 Законы распределения погрешностей

- •7.3 Оценка точности обработки методом

- •8. Формирование качества деталей машин

- •8.1 Показатели качества поверхностей деталей машин

- •8.2 Влияние способов и условий обработки

- •9.1 Влияние шероховатости и состояния поверхности

- •9.1.1 Влияние шероховатости поверхности на

- •9.1.2 Влияние деформационного упрочнения на износостойкость

- •9.1.3 Влияние остаточных напряжений на эксплуатационные

- •10.1. Технологическая наследственность

- •10.2 Технологические методы повышения качества

- •10.2.1 Дробеструйная обработка

- •10.2.2 Наклепывание бойками

- •10.2.3 Обкатывание поверхности детали шариками или роликами

- •10.2.4 Раскатывание отверстий

- •10.2.5 Обработка стальными щетками

- •10.2.6 Наклепывание поверхности ударами шариков

- •10.2.7 Алмазное выглаживание

- •11. Припуски на механическую обработку

- •11.1. Виды припусков

- •11.1.1. Методы определения припусков

- •12 Производительность и себестоимость

- •12.1 Производительность и себестоимость обработки

- •12.2 Методы расчета экономичности вариантов

- •12.2.1 Бухгалтерский метод

- •1.2.2 Элементный метод

- •12.2.3 Расчет экономичности обработки с различными точностью и

- •12.2.4 Оценка экономической эффективности варианта

- •13 Проектирование технологических

- •13.1 Исходные данные для проектирования технологического

- •13.2 Классификация технологических процессов

- •13.3 Концентрация и дифференциация операций

- •13.4. Анализ исходной информации при разработке технологического процесса изготовления детали

- •13.5 Последовательность разработки технологического процесса

- •14.1 Выбор типа заготовки

- •14.2 Специальные способы литья

- •14.2.1. Литье в оболочковые формы

- •14.2.2. Литье по выплавляемым моделям и сущность метода

- •14.2.4. Литье в металлические формы (кокили)

- •14.2.5. Центробежное литье

- •15.1 Выбор технологических баз

- •15.2. Установление маршрута механической обработки

- •15.3 Разделение технологического процесса на этапы

- •15.4 Формирование плана операций

- •15.5 Проектирование черновых и чистовых переходов

- •16.1 Расчет режимов резания при обработке детали

- •16.2 Нормирование технологического процесса

- •16.2.1 Задачи и методы нормирования

- •16.2.2 Классификация затрат рабочего времени

- •16.2.3 Структура нормы времени

- •16.2.4 Особенности нормирования многоинструментальной

- •16.3 Документирование технологических процессов

- •Виды и комплектность технологических документов при разработке техпроцесса сборки (гост 3. 111983 и гост 3. 112184)

- •Виды и комплектность технологических документов при разработке техпроцесса изготовления детали (гост 3. 111983 и гост3. 112184)

- •Оптимизация технологических процессов

- •17.2 Технологичность конструкции детали

- •17.3. Критерии оптимальности, система ограничений

- •Выбор технических ограничений

- •17.4. Методы оптимизации

- •18. Сборка машин

- •18.1 Общие понятия о сборке машин

- •Разработку технологических процессов необходимо выполнять в соответствии со стандартами естд и естпп.

- •18.2 Организационные формы сборки

- •Время на выполнение сборки при непрерывно движущемся конвейере

- •18.3. Методы расчета размерных цепей

- •18.3.1 Метод полной взаимозаменяемости

- •1. Расчет размерных цепей способом “максимума – минимума”

- •2. Расчет размерных цепей способом равных допусков

- •3. Расчет размерных цепей способом равной точности

- •18.3.2. Расчет размерных цепей методом неполной

- •1. Способ групповой взаимозаменяемости (селективная сборка)

- •2. Способ пригонки

- •3. Способ регулирования

- •19.1 Этапы технологической подготовки процесса сборки

- •19.2 Схемы сборки

- •19.2.1 Технологическая схема сборки

- •19.2.2 Установление последовательности и содержания сборочных операций

- •19.3 Нормирование сборочных работ

- •20.1 Достижение требуемой точности сборки

- •20.1.1 Понятие о точности сборки

- •20.2 Монтаж валов на опорах скольжения и качения

- •20.3 Особенности сборки составных валов и муфт

- •Для окончательной посадки муфты иногда применяют «мягкие» молот-ки. При посадке h/k по центрирующему диаметру шлицев муфту перед сборкой целесообразно прогреть в горячем масле.

- •Рис, 20.9. Соединение составных коленчатых валов

- •21. Технология производства корпусных

- •21.1 Виды корпусов и их служебное назначение

- •21.2 Технические требования и заготовки для

- •21.3 Технология обработки корпусных деталей

- •21.3.1 Базирование корпусных деталей

- •21.3.2 Технология обработки корпусных деталей

- •21.4 Контроль корпусных деталей

- •21.5 Особенности обработки корпусов на станках с чпу

- •22 Технология изготовления рычагов, вилок

- •22.1 Конструктивные разновидности деталей

- •22.2 Технические условия и заготовки для изготовления

- •22.3 Технология обработки рычагов и вилок

- •22.4 Технология изготовления шатунов

- •22.4. 1. Служебное назначение и технические условия на

- •22.4.2 Материалы и заготовки для шатунов

- •22.4.3 Технологический процесс изготовления шатунов

- •22.4.4 Контроль шатунов

- •Лекция № 23

- •23 Технология изготовления валов и фланцев

- •23.1 Конструктивные разновидности валов

- •23.2 Технические требования и заготовки для валов

- •23.3 Технология обработки валов

- •23.4 Технология изготовления шпинделей

- •23.4.1 Служебное назначение шпинделей и технические

- •23.4.2 Материал и способы получения заготовок

- •23.4.3 Технологический процесс обработки шпинделей

- •23.5 Изготовление ходовых винтов

- •23.5.1 Служебное назначение ходовых винтов

- •23.5.2 Материалы для ходовых винтов

- •23.5.3 Технологический процесс изготовления ходовых винтов

- •23.2. Технологический маршрут обработки ходового винта токарного станка 16к20

- •24. Технология производства зубчатых колес

- •24.1 Конструктивные разновидности зубчатых колес

- •24.2 Требования к зубчатым колесам, материалы

- •24.3 Основные этапы обработки зубчатых колес

- •24.4 Методы нарезания зубьев

- •24.5 Отделка зубчатых колес

- •24.6 Изготовление червячных передач

- •24.6.1 Служебное назначение и технические требования

- •24.6.2 Материал и заготовки для червяков и колес

- •24.6. 3 Технология изготовления червяков и червячных колес

- •24.6 Методы нарезания червяков и червячных колес

- •24.7 Автоматизация технологических процессов изготовления

- •25 Технологические процессы электрофизических и электрохимических методов обработки

- •25.1 Классификация современных методов обработки

- •25.2 Электрохимическая обработка

- •25.3 Электроэрозионная обработка

- •25.4 Ультразвуковая обработка деталей

- •25.5 Лучевые методы обработки

20.3 Особенности сборки составных валов и муфт

В конструкциях машин распространены следующие способы соединения составных валов: шлицевой муфтой, втулочной муфтой со шпонками или штифтами, соединение на конусе со штифтами, болтами, работающими на срез, фланцами, стягиваемыми болтами, запрессовкой одной части вала в другую, созданием сил трения, удерживающих части вала в определенном положении.

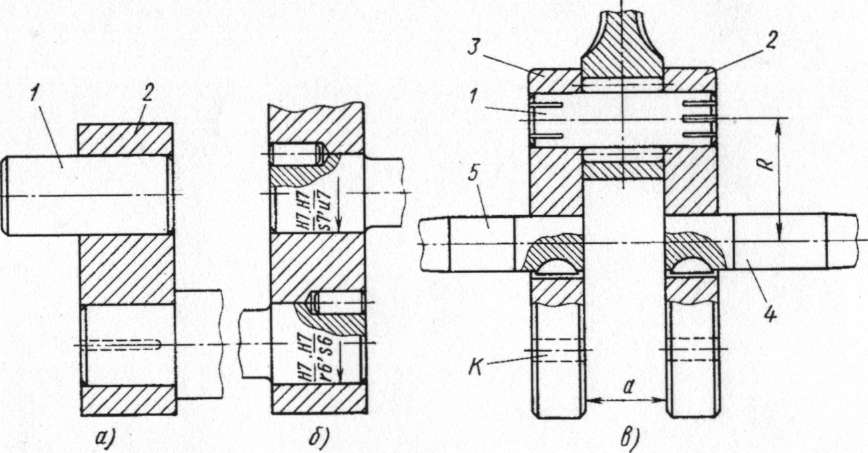

Сборку составного вала со шлицевой муфтой (рис. 20.6, а) начинают с установки и закрепления частей вала 1 и 2 на призмах таким образом, чтобы оси их совпадали. Для этой цели удобно применять призмы с регулируемой высотой, устанавливаемые на выверенной плите. Параллельность осей плос-кости плиты контролируют индикатором, укрепляемым на стойке. Части вала закрепляют в положении, требуемом условиями их последующего мон-тажа, т. е. с учетом расположения шпоночных канавок, отверстий, выступов и т. п. Далее надевают ограничительные кольца 3 и на один из шлицевых концов – муфту 4; конец второго вала вводят в отверстие муфты.

а б

в г

Рис. 20.6. Схемы сборки составных валов

Если при данном относительном положении частей вала впадины и выступы шлицев вводимого конца вала и муфты не совпадут, валы необходимо раздвинуть, переставить муфту 4 на несколько шлицев, а затем снова собрать.

Для окончательной посадки муфты иногда применяют «мягкие» молот-ки. При посадке h/k по центрирующему диаметру шлицев муфту перед сборкой целесообразно прогреть в горячем масле.

Если муфту закрепляют от осевого смещения стопором, то после ее установки в резьбовое отверстие вставляют кондукторную втулку и сверлят отверстие под стопор. При этом головка ввернутого стопора должна быть заподлицо с наружной поверхностью муфты.

Сборку валов со втулочной муфтой на шпонках (рис. 20.6, б) собирают в таком же порядке, предварительно установив шпонки. Посадка муфты обычно H/k; зазоры S = 1,5 … 2_мм (для диаметров валов до 150 мм).

Валы, соединяемые втулочной муфтой со штифтами (рис. 20.2, в), собирают в следующей последовательности: устанавливают муфту на один конец вала, затем на другой; сверлят отверстия под штифты в валах, развертывают их и запрессовывают штифты. Так как в сопряжении этой муфты с валами часто применяют посадки H/n, H/r, H/p, то сборку лучше производить с предварительным нагревом муфты. Однако при больших диаметрах валов такое соединение применяют сравнительно редко. При небольших длинах и диаметрах валов сборка упрощается, ее производят обычно напрессовкой муфты под прессом. В таких соединениях обычно применяют цилиндрические штифты, которые запрессовывают переносным прессом или молотком.

Особенностью сборки составного вала, части которого соединяются коническими поверхностями (рис. 20.6, г) является необходимость контроля силы запрессовки, так как углы уклона конуса в таких соединениях бывают очень малыми и при сборке возможен разрыв охватывающей части вала.

Контролировать запрессовку конуса можно измерением зазора h до начала запрессовки и в конце ее. Сверление отверстий под штифты и их подстановку осуществляют после окончательной запрессовки частей вала.

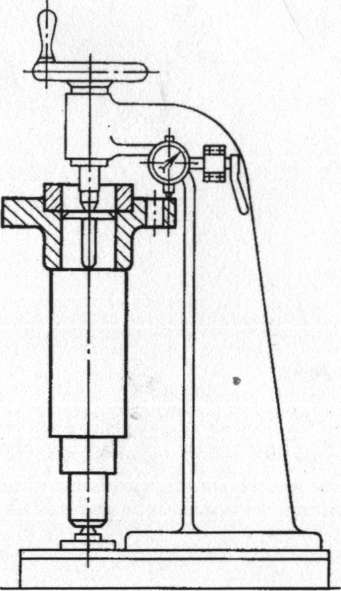

В конструкции, приведенной на рис. 20.7, а, две части вала соединены болтами, установленными во фланцах; при этом соосность обеих частей обеспечивается центрирующим буртиком и строгой перпендикулярностью плоскостей фланцев к осям сопрягаемых частей вала.

а б

Рис. 20.7. Соединение прямых составных валов

Если требования в отношении соосности жесткие, то сборку такого вала начинают с подбора его частей по диаметрам центрирующего буртика и выточки для обеспечения минимального зазора в этом сочленении. Посадку болтов в отверстиях фланцев назначают обычно H/k или H/n.

При сборке обе половины вала устанавливают на призмах и, сдвигая их до соприкосновения фланцев, фиксируют в таком положении тремя болтами, расположенными в отверстиях под углом 120°. Затем вал устанавливают в центрах и проверяют на биение по всем шейкам обеих половин его. Если биение не выходит за пределы допуска, устанавливают и закрепляют остальные болты. При этом для лучшего совпадения отверстия нередко развертывают. Если биение шеек в предварительно собранном вале больше допустимого, сборочную единицу необходимо разобрать, а затем собрать вновь, сместив одну половину по отношению к другой на некоторый угол.

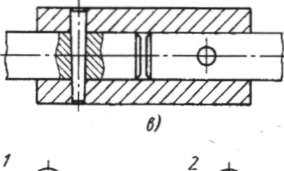

Составной вал (рис. 20.7, б) начинают собирать с подбора фланцев к шейкам частей вала. Посадка муфты на шейке глухая, поэтому при больших диаметрах валов фланец необходимо нагревать. После установки шпонок, напрессовки фланцев и постановки центрирующего кольца части вала контролируют (рис. 20.8); при сборке должна быть обеспечена заданная чертежом перпендикулярность торцов фланцев к осям валов. На этом же приборе проверяют на биение выступающую часть центрирующей поверхности кольца. Допуски на биение во всех случаях устанавливаются в зависимости от назначения вала, размеров детали и точности обработки. Порядок последующей сборки этого вала такой же, как и в предыдущем случае. После сборки валы проверяют на соосность обеих половин в центрах посредством индикатора.

Рис. 20.8. Контроль напрессованного фланца на перпендикулярность торца и биение

Сборка коленчатых валов, сопряжения в которых осуществлены с гарантированным натягом, производится в последовательности (рис. 20.9, а). Палец 1 кривошипа гидравлическим прессом запрессовывают в отверстие щеки 2. После этого во второе отверстие щеки устанавливают макет вала с разжимной цапфой и проверяют параллельность осей отверстия щеки и запрессованного пальца кривошипа. Далее напрессовывают щеку на цапфу вала и производят окончательный контроль сборочной единицы на параллельность и не пересечение осей пальца кривошипа и вала.

Если в конструкции предусмотрены торцовые штифты (рис. 20.9, б), то сверление и развертывание отверстий под штифты и установку их (H7/s7, H7/u7) производят после предварительного контроля собранного вала.