Производство стали. Непрерывная разливка стали

Непрерывная разливка стали является важнейшим технологическим этапом в производстве металлопродукции, поскольку она обеспечивает перевод стали из жидкого состояния в твердое с приданием ей определенной геометрической формы. Кроме этого условия охлаждения и затвердение стали во время непрерывной разливки в значительной мере предопределяют высокое качество металлопродукции в сравнении с консервативной системой разливки в слитки.

Использование непрерывной разливки в сталеплавильном производстве способствует экономии капиталовложений в связи с исключением затрат на парк изложниц, сооружение цеха подготовки составов, стрипперного отделения, обжимных станов, а также обеспечивает значительную экономию металла вследствие уменьшения обрези, экономию энергии, которая тратилась на подогрев слитков в нагревательных колодцах, позволяет снизить экологическую нагрузку на атмосферу, повысить качество металлопродукции, автоматизировать процесс литья и улучшить условия работы обслуживающего персонала.

Вакуумирование стали в ковше

Технологические процессы вакуумирования стали вносят весомый вклад в повышение качества металлопродукции, в связи с чем они получают все большее распространение. На современном этапе существует два основных способа вакуумирования стали: циркуляционное и камерное вакуумирование.

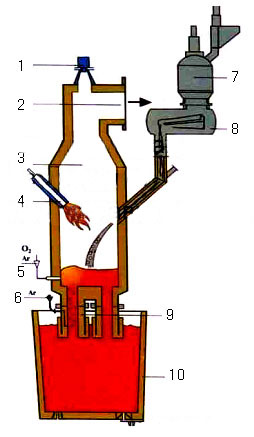

Циркуляционное вакуумирование – процесс RH впервые осуществлен в Германии в 1959 г. фирмой Ruhrstahl – Heraeus. В способе циркуляционного вакуумирования используется эрлифтный эффект для обеспечения циркуляции металла в проточной вакуумной камере (рисунок 5).

Рисунок 5. Схема процесса циркуляционного вакуумирования стали:

1 – телекамера; 2 – подключение к вакуумной системе; 3 – камера RH-OB; 4 – подогрев камеры; 5 – кислородные и аргонные сопла; 6 – патрубок для подвода транспортирующего газа; 7 – шлюзовое устройство для ввода легирующих; 8 – лотковый дозатор; 9 – погружные трубы; 10 – сталеразливочный ковш

Камера имеет форму удлиненного цилиндра (высота до 11 м), а в металл ковша погружают два патрубка, в один из которых на двух – трех уровнях через трубки из нержавеющей стали подают аргон в количестве от 0,5 до 1,5 м3/мин.

Современные установки оборудуют стационарными камерами, а ковш с металлом подают на специальной тележке с гидравлическим подъемом ковша на высоту, необходимую для погружения патрубков в металл. Одновременно подают аргон и включают вакуумные насосы. Во всасывающем патрубке газ нагревается, увеличиваясь в объеме, поднимается вверх, увлекая металл, в камеру поступает смесь из одной части металла и 10 объемных частей газа со скоростью более 5 м/с, фонтанируя на высоту до 10 м и создавая многократно увеличивающуюся поверхность газ – металл. Дегазированный металл стекает в ковш сливным патрубком. Таким образом, обеспечивается циркуляция стали через камеру. Подача аргона на разных уровнях с разным давлением повышает скорость циркуляции, интенсифицирующей дегазацию металла.

Скорость циркуляции повышается при увеличении диаметра всасывающего патрубка и расхода аргона, достигая 100 т/мин. В конце обработки металл раскисляют и легируют, усредняя химический состав еще в течение 2 мин.

Метод RH и конструкция агрегата позволяет в потоке аргона вводить порошкообразную смесь СаО+СаF2, обеспечивая высокую степень десульфурации уже при расходе смеси около 3 кг/т, потому что металл содержит минимальное количество поверхностно активного кислорода. Для компенсации затрат тепла, в камеру вдувают кислород, предусматривая в металле соответствующее превышение содержания углерода. Вариант такой технологии назван VOF процессом (Vacuum – oxygen – flux).

В RH процессе из-за большой поверхности излучения металлом увеличиваются потери тепла и ухудшаются условия работы графитовых нагревателей при попадании на них брызг металла. Поэтому на некоторых установках обеспечивается индукционный нагрев металла в патрубках.

Современные установки снабжаются устройствами для отбора проб, измерения температуры и окисленности металла.

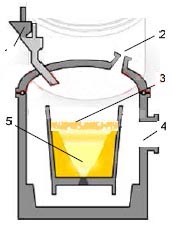

В настоящее время основным способом вакуумирования стали является способ камерного вакуумирования, который имеет широкие технологические возможности рафинирования стали под вакуумом, простую конструкцию и требует меньших капитальных затрат. Кроме того, объем работ по обслуживанию камерного вакууматора минимален, а процесс обработки достаточно надежно контролируем и управляем. Оборудование камерного вакууматора не контактирует с жидкой сталью (рисунок 6), не требует специальных огнеупоров для футеровки, нет необходимости в ее предварительном подогреве, на показатели процесса не влияет периодичность и темп работы.

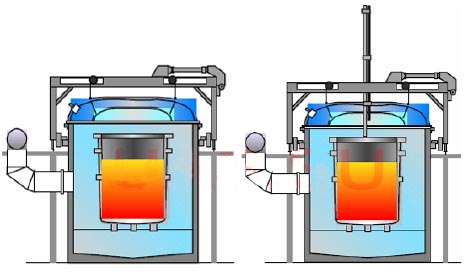

Основными разновидностями процесса камерного рафинирования являются процессы VD – Vacuum Degassing и VOD & VD – OB – Vacuum Oxygen Decarburization & Vacuum Decarburization – Oxygen Blowing позволяющие производить глубокую дегазацию металла, раскисление и обезуглероживание (рисунок 7).

Рисунок 6. Схема процесса камерного вакуумирования стали: 1- бункер для легирующих компонентов; 2 – ковш с металлом; 3 – аргон; 4 – крышка вакуумкамеры; 5 – вакуумкамера

В состав камерной установки для вакуумирования стали в ковше входит: высокопроизводительный пароэжекторный вакуумный насос, вакуумкамера с крышкой и вакуумпровод.

Основные технические параметры пароэжекторного вакуумного насоса ПЭВН 500x0,5, который может использоваться для камерного вакуумирования представлены ниже:

рабочее давление на входе в основной насос, 0,5 мм рт.ст.;

давление (абс.) на выходе из насоса, 830 мм рт.ст.;

производительность насоса по сухому воздуху с t=20 oС при рабочем давлении на входе, 500 кг/ч;

продолжительность откачки вакуумкамеры и вакуумпровода от атмосферного давления до рабочего, 6 мин.

Вакуумная камера состоит из двух основных частей: собственно камеры и крышки. Крышка установлена на транспортной тележке и может вертикально перемещаться с помощью гидропривода.

Основные элементы вакуумкамеры: корпус вакуумкамеры с уплотнительным каналом; стенд с направляющими для установки ковша; отверстие-мембрана с термодатчиком для аварийного слива стали; соединительный патрубок вакуумпровода с камерой; система подачи аргона и азота для разгерметизации.

Рисунок 7. Схема процесса VD (слева) и VOD & VD – OB (справа)

Крышка с тележкой вакуумкамеры размещает следующие устройства: защитный тепловой экран с элементами подвода и отвода охлаждающей воды; систему телевизионного контроля процесса вакуумной обработки; устройство отбора проб и замера температуры; фурму для продувки стали кислородом (при необходимости); шлюзовые устройства для ввода раскисляющих, легирующих и шлакообразующих добавок. Во избежание выплесков шлака и металла из ковша во время обработки свободный борт ковша увеличивают на 0,6-1 м.

В зависимости от решаемых задач технологические варианты ковшевого вакуумирования позволяют эффективно рафинировать расплав на любой стадии внепечной обработки.

Вакуумирование нераскисленной стали позволяет наиболее полно реализовать общеизвестные преимущества углерода как раскислителя. Благодаря вакууму равновесие реакции взаимодействия растворенных в стали углерода и кислорода сдвигается в сторону образования газообразных продуктов, что позволяет дополнительно раскислить сталь углеродом и уменьшить количество оксидных включений, образующихся в ходе окончательного глубинного раскисления металла. Однако в промышленных вакуумных установках равновесие между углеродом и кислородом, растворенными в стали, не достигается. Основные причины этого явления заключаются в следующем:

при исключительно малых концентрациях взаимодействующих веществ, скорость химической реакции уменьшается настолько, что не позволяет за время обработки даже приблизиться к состоянию термодинамического равновесия;

практика промышленного вакуумирования показывает, что даже небольшое количество FeO в рафинировочном шлаке (до 1%) в значительной степени способствует тому, что равновесие реакции не достигается.

Так, при давлении в 100-200 Па расчетное произведение равновесных концентраций углерода и кислорода составляет около 2,5-5,9x10-6, однако ход реакции обезуглероживания (раскисления углеродом) прекращается вблизи равновесной кривой, соответствующей Р = 1-10 кПа, т. е. реальная остаточная концентрация углерода и кислорода в стали после вакуумирования на несколько порядков выше равновесной, рассчитанной в тонком приповерхностном слое металла в ковше. Поэтому возникает задача обеспечения за счет раскисления углеродом под вакуумом максимально возможного снижения концентрации кислорода в стали, величина которого позволяет избежать образования в металле жидких или твердых продуктов раскисления после ввода добавок.

В связи с этим для обеспечения высокой степени реализации раскислительной способности углерода в условиях вакуума необходимо:

применять основную футеровку сталеразливочных ковшей, в состав которой входят трудновосстановимые оксиды;

поддерживать высокую основность шлака и минимальное содержание оксидов железа в нем;

перемешивать расплав в ковше инертным газом для облегчения условий зарождения продуктов реакции окисления углерода.

Как показывает практика, при содержании углерода в стали около 0,50 % за счет вакуумно-углеродного раскисления концентрацию кислорода в металле удается понижать до 0,002-0,003 %, что ниже равновесной с содержанием кремния, но выше равновесной с растворенным в металле алюминием. Поэтому при вводе кремния в металл после вакуумноуглеродного раскисления первичные эндогенные включения не образуются. За счет снижения содержания растворенного в стали кислорода путем раскисления углеродом под вакуумом последующее осаждающее раскисление протекает с минимальным угаром раскислителей. Такой способ обработки рекомендуется для производства свободной от крупных оксидных включений и их локальных скоплений особо чистой стали.

Для предотвращения чрезмерно бурного развития под вакуумом реакции окисления углерода проводят частичное раскисление стали путем повышения в ней содержания кремния и (или) алюминия. Благодаря перемешиванию металла и применению сравнительно небольшого количества раскислителей, возможно достижение такой же высокой степени чистоты стали по оксидным включениям, как и при вакуумировании стали в нераскисленном виде.

При обработке частично раскисленной стали (0,15 % Si и 0,005% Аl) реакция окисления углерода начинается при давлении 30-50 кПа. Дальнейшее снижение давления до 100-200 Па позволяет постепенно увеличить интенсивность кипения, которое достигает своего наибольшего значения и поддерживается в течение некоторого времени на определенном регулируемом уровне. Затем наступает постепенное затухание процесса кипения.

Рафинирование расплава при ковшевом вакуумировании обусловлено тем, что дополнительное (к продувке аргоном) интенсивное выделение из глубинных слоев металла пузырей оксидов углерода, образующихся в результате смещения равновесия между растворенными углеродом и кислородом при понижении давления, создает мощные турбулентные потоки, охватывающие весь объем металла. При таком характере кипения шлак уносится в глубь ковша и дробится, значительно увеличивая межфазную поверхность, что обеспечивает дополнительное возрастание скорости потока кислорода из шлака в металл. Это способствует дальнейшему развитию реакции окисления углерода и значительному увеличению объема выделяющегося оксида углерода. Интенсивное кипение ванны создает необходимые кинетические условия для протекания реакции взаимодействия углерода с кислородом и выделения растворенного водорода и азота.

В зависимости от количества окисляемого углерода и доли оксидов железа в покровном шлаке можно получить заданное содержание кислорода в металле. В течение всего периода дегазации проводится наблюдение за поведением металла под крышкой вакуумной камеры. Скорость набора вакуума регулируется в зависимости от интенсивности кипения. В отдельных случаях, для предотвращения чрезмерно бурного вскипания расплава и перелива его через край ковша, в вакуумную камеру подают нейтральный газ. При перемешивании расплава инертным газом его расход по мере снижения давления в вакуумной камере необходимо понижать, чтобы исключить чрезмерно бурную продувку. Вакуумная обработка частично раскисленного металла заканчивается тогда, когда кипение металла при достигнутом конечном давлении затухает.

Снижение температуры металла в ковше массой 100 т при вакуумной обработке составляет от 70 до 80 oС, а собственно вакуумная обработка частично раскисленной стали (глубокий вакуум) продолжается 15-20 мин.

По окончании вакуумирования проводится отключение насосов и в течение 1-2 мин в вакуумную камеру подается нейтральный газ или вначале - нейтральный газ, а затем воздух. Газообразные продукты реакции увеличивают объем и площадь поверхности пузырей аргона и при прочих равных условиях облегчают экстракцию растворенного в металле водорода и азота, поэтому дегазация при вакуумировании нераскисленной и полураскисленной стали проходит быстрее и полнее, чем в случае глубоко раскисленной.

Вместе с тем, способ вакуумирования нераскисленной и полураскисленной стали не гарантирует получение низкого содержания газов в готовой продукции в силу ряда причин, одна из которых заключается в том, что, после окончания вакуумной обработки, как правило, требуется проведение нагрева, перемешивания, легирования, раскисления, науглероживания и десульфурации.

С другой стороны, при обработке расплавов промышленной чистоты эффективность удаления азота обычно не превышает 15-30 %. При этом анализ влияния состава металла на результаты обработки дает основания полагать, что уменьшение эффективности дегазации непосредственно связано с наличием в расплаве поверхностно-активных веществ.

Этот факт подтверждается рядом исследований, на основании которых, например, установлена тесная зависимость между концентрацией азота и серы в стали по окончанию обработки. Так, при уменьшении концентрации серы в стали с 0,010 % до 0,003 % за счет десульфурации металла рафинировочным шлаком в ходе вакуумной обработки содержание азота (начальная концентрация [N]=0,0050 %) снижается на 12 и 18 %, соответственно. При этом эффективность деазотации стали существенно увеличивается, когда остаточное содержание серы в металле составляет не более 0,003%. В последнем случае происходит стабильное удаление азота с 110 ррm до 70 ррm при обычном вакуумировании в течение 10 мин и даже до 40 ррm в случае более продолжительного вакуумирования.

Таким образом, если главной задачей вакуумирования является удаление из металла газов (водорода и азота), то следует стремиться к получению в расплаве минимального содержания поверхностно-активных примесей. Таким требованиям соответствует глубоко раскисленная сталь на конечной стадии ковшевой обработки.

Для получения низкого содержания водорода и азота широко применяют технологию вакуумирования раскисленной стали непосредственно перед разливкой, которая может сочетаться с экстракционным удалением серы путем параллельной с вакуумированием обработкой рафинировочным шлаком.

Для обеспечения достаточной площади поверхности раздела взаимодействующих фаз вакуумную обработку раскисленной стали совмещают с продувкой расплава инертным газом. Заметное увеличение скорости массообменных процессов наблюдается при повышении величины удельной мощности перемешивания металла до уровня 200-300 Вт/т.

Следует отметить, что при атмосферном давлении такая величина мощности перемешивания практически недостижима.

Величина расхода аргона, необходимого для дегазации стали, быстро уменьшается при понижении давления над поверхностью расплава. В связи с этим сочетание продувки стали инертным газом и вакуумной обработки является весьма эффективным средством дегазации металла. Так, согласно теоретическим расчетам, для получения в стали остаточного содержания водорода ниже 1,5 ррm под атмосферным давлением необходимо ввести в 100-тонный сталеразливочный ковш не менее 700 м3 аргона. При продувке инертным газом под вакуумом (0,01 и 0,001 атм.) количество газа значительно снижается и составляет 14 и 8 м3, соответственно.

В связи с этим продувка стали аргоном в сталеразливочном ковше под вакуумом всегда сопровождается существенной дегазацией металла.

Известно, что вакуумированный металл в сравнении с невакуумированным при равном содержании серы имеет более высокую долю сульфидных включений. Это объясняется, прежде всего, более низким содержанием оксидных включений в вакуумированной стали, в результате чего сульфидные включения в меньшей степени откладываются на оксидах и выделяются в отдельную фазу в более грубой форме. Проблема сульфидных включений в вакуумируемой стали решается тем, что в металле необходимо иметь достаточно низкую концентрацию серы.

Для процесса десульфурации, который протекает в диффузионной области, скорость взаимодействия ограничена массопередачей веществ в объеме металла или шлака. На основании вышеизложенного следует, что самой «медленной» технологической операцией, которая ограничивает производительность участка внепечной обработки, как правило, является процесс десульфурации стали. Действительно, при скорости десульфурации, 3-5 ppm/мин (для стали с начальным содержанием серы около 0,025 %) десульфурация на 0,015-0,020 % занимает примерно 40-60 мин. Учитывая, что максимальная скорость нагрева металла составляет около 4oС/мин, за время десульфурации при работе с включенным трансформатором можно повысить температуру стали в ковше на 160-240 oС. То есть, вполне очевидна диспропорция для установки «ковш-печь» между скоростью нагрева металла и десульфурации.

На практике нагрев металла в течение цикла обработки на установке «ковш-печь» (30-35 мин) гарантированно обеспечивает получение заданного перегрева расплава. Дальнейшее нахождение металла на установке, часто связано с необходимостью получения требуемого содержания серы в стали.

Действительно, как показывает практика, при параллельном проведении операций десульфурации и нагрева на установке «ковш-печь» степень использования трансформатора составляет около 50 %, что влечет за собой повышение расходов по переделу и снижение производительности.

Поэтому в процессе внепечной обработки стали применяется технология непрерывной десульфурации, которая начинается сразу после наведения шлака на установке «ковш-печь» и заканчивается по окончании вакуумирования, включая продувку металла в ковше инертным газом в позиции ожидания. Данное мероприятие позволяет сократить продолжительность пребывания металла в ковше, повысить степень использования трансформатора и сократить потери тепла. Завершающий этап десульфурации стали, который проводят в камерном вакууматоре, позволяет достичь чрезвычайно низкого содержания серы (до 0,001 %), а за счет интенсивного перемешивания металла со шлаком без доступа воздуха предупредить опасность поглощения азота и окисления расплава в ходе обработки, что существенно повышает результат рафинирования.

Получение меди

Пирометаллургический способ получения меди

Известны два способа извлечения меди из руд и концентратов: гидрометаллургический и пирометаллургический.

Первый из них не нашел широкого применения. Его используют при переработке бедных окисленных и самородных руд. Этот способ в отличии от пирометаллургического не позволяет извлечь попутно с медью драгоценные металлы.

Второй способ пригоден для переработки всех руд и особенно эффективен в том случае, когда руды подвергаются обогащению.

Основу этого процесса составляет плавка, при которой расплавленная масса разделяется на два жидких слоя: штейн-сплав сульфидов и шлак-сплав окислов. В плавку поступают либо медная руда, либо обожженные концентраты медных руд. Обжиг концентратов осуществляется с целью снижения содержания серы до оптимальных значений.

Жидкий штейн продувают в конвертерах воздухом для окисления сернистого железа, перевода железа в шлак и выделения черновой меди.

Черновую медь далее подвергают рафинированию – очистке от примесей.

Подготовка руд к плавке.

Большинство медных руд обогащают способом флотации. В результате получают медный концентрат, содержащий 8-35% Cu, 40-50% S, 30-35% Fe и пустую породу, главным образом составляющими которой являются SiO2, Al2O3 и CaO.

Концентраты обычно обжигают в окислительной среде с тем, чтобы удалить около 50% серы и получить обожженный концентрат с содержанием серы, необходимым для получения при плавке достаточно богатого штейна.

Обжиг обеспечивает хорошее смешение всех компонентов шихты и нагрев ее до 550-6000С и, в конечном итоге, снижение расхода топлива в отражательной печи в два раза. Однако при переплавке обожженной шихты несколько возрастают потери меди в шлаке и унос пыли. Поэтому обычно богатые медные концентраты (25-35% Cu) плавят без обжига, а бедные (8-25% Cu) подвергают обжигу.

Температура обжига концентратов применяют многоподовые печи с механическим перегреванием. Такие печи работают непрерывно.

Выплавка медного штейна

Медный штейн, состоящий в основном из сульфидов меди и железа

(Cu2S+FeS=80-90%) и других сульфидов, а также окислов железа, кремния, алюминия и кальция, выплавляют в печах различного типа.

Комплексные руды, содержащие золото, серебро, селен и теллур, целесообразно обогащать так, чтобы в концентрат была переведена не только медь, но и эти металлы. Концентрат переплавляют в штейн в отражательных или электрических печах.

Сернистые, чисто медные руды целесообразно перерабатывать в шахтных печах.

При высоком содержании серы в рудах целесообразно применять так называемый процесс медно-серной плавки в шахтной печи с улавливанием газов и извлечением из них элементарной серы.

В печь загружают медную руду, известняк, кокс и оборотные продукты.

Загрузку ведут отдельными порциями сырых материалов и кокса.

В верхних горизонтах шахты создается восстановительная среда, а в нижней части печи – окислительная. Нижние слои шихты плавятся, и она постепенно опускается вниз навстречу потоку горячих газов. Температура у фурм достигается 15000С на верху печи она равна примерно 4500С.

Столь высокая температура отходящих газов необходима для того, чтобы обеспечить возможность из очистки от пыли до начала конденсации паров серы.

В нижней части печи, главным образом у фурм, протекают следующие основные процессы:

а) Сжигание углерода кокса C + O2 = CO2

б) Сжигание серы сернистого железа

2FeS + 3O2 = 2 FeO + 2SO2

в) Образование силиката железа

2 FeO + SiO2 = (FeO)2 ( SiO2

Газы, содержащие CO2, SO2, избыток кислорода и азот, проходят вверх через столб шихты. На этом пути газов происходит теплообмен между шихтой и ними, а также взаимодействие CO2 с углеродом шихты. При высоких температурах CO2 и SO2 восстанавливаются углеродом кокса и при этом образуется окись углерода, сероуглерод и сероокись углерода:

CO2 + C = 2CO

2SO2 + 5C = 4CO + CS2

SO2 + 2C = COS + CO

В верхних горизонтах печи пирит разлагается по реакции:

FeS2 = Fe + S2

При температуре около 10000С плавятся наиболее легкоплавкие эвтектики из FeS и Cu2S, в результате чего образуется пористая масса.

В порах этой массы расплавленный поток сульфидов встречается с восходящим потоком горячих газов и при этом протекают химические реакции, важнейшие из которых указаны ниже:

а) образование сульфида меди из закиси меди

2Cu2O + 2FeS + SiO2 = (FeO)2 ( SiO2 + 2Cu2S;

б) образование силикатов из окислов железа

3Fe2O3 + FeS + 3,5SiO2 = 3,5(2FeO ( SiO2) + SO2;

3Fe3O4 + FeS + 5SiO2 = 5(2FeO ( SiO2) + SO2;

в) разложение CaCO3 и образование силиката извести

CaCO3 + SiO2 = CaO ( SiO2 + CO2;

г) восстановление сернистого газа до элементарной серы

SO2 + C = CO2 + Ѕ S2

В результате плавки получаются штейн, содержащий 8-15% Cu, шлак состоящий в основном из силикатов железа и извести, колошниковый газ, содержащий S2, COS, H2S, и CO2. Из газа сначала осажают пыль, затем из него извлекают серу (до 80% S)

Чтобы повысить содержание меди в штейне, его подвергают сократительной плавке. Плавку осуществляют в таких же шахтных печах. Штейн загружают кусками размером 30-100 мм вместе с кварцевым флюсом, известняком и коксом. Расход кокса составляет 7-8% от массы шихты. В результате получают обогащенный медью штейн (25-40% Cu) и шлак (0,4-0,8% Cu).

Температура плавления переплавки концентратов, как уже упоминалось, применяют отражательные и электрические печи. Иногда обжиговые печи располагают непосредственно над площадкой отражательных печей с тем, чтобы не охлаждать обожженные концентраты и использовать их тепло.

По мере нагревания шихты в печи протекают следующие реакции восстановления окиси меди и высших оксидов железа:

6CuO + FeS = 3Cu2O + SO2 + FeO;

FeS + 3Fe3O4 + 5SiO2 = 5(2FeO ( SiO2) + SO2

В результате реакции образующейся закиси меди Cu2O с FeS получается Cu2S:

Cu2O + FeS = Cu2S + FeO

Сульфиды меди и железа, сплавляясь между собой, образуют первичный штейн, а расплавленные силикаты железа, стекая по поверхности откосов, растворяют другие оксиды и образуют шлак.

Благородные металлы (золото и серебро) плохо растворяются в шлаке и практически почти полностью переходят в штейн.

Штейн отражательной плавки на 80-90% (по массе) состоит из сульфидов меди и железа. Штейн содержит, %: 15-55 меди; 15-50 железа; 20-30 серы; 0,5-1,5 SiO2; 0,5-3,0 Al2O3; 0.5-2.0 (CaO + MgO); около 2% Zn и небольшое количество золота и серебра. Шлак состоит в основном из SiO2, FeO, CaO, Al2O3 и содержит 0,1-0,5 % меди. Извлечение меди и благородных металлов в штейн достигает 96-99 %.

Конвертирование медного штейна

В 1866 г. русский инженер Г. С. Семенников предложил применить конвертер типа бессемеровского для продувки штейна. Продувка штейна снизу воздухом обеспечила получение лишь полусернистой меди (около 79% меди) – так называемого белого штейна. Дальнейшая продувка приводила к затвердеванию меди. В 1880 г. русский инженер предложил конвертер для продувки штейна с боковым дутьем, что и позволило получить черновую медь в конвертерах.

Конвертер делают длиной 6-10, с наружным диаметром 3-4 м. Производительность за одну операцию составляет 80-100 т. Футеруют конвертер магнезитовым кирпичом. Заливку расплавленного штейна и слив продуктов осуществляют через горловину конвертера, расположенной в средней части его корпуса. Через ту же горловину удаляют газы. Фурмы для вдувания воздуха расположены по образующей поверхности конвертера. Число фурм обычно составляет 46-52, а диаметр фурмы – 50мм. Расход воздуха достигает 800 м2/мин. В конвертер заливают штейн и подают кварцевый флюс, содержащий 70-80% SiO2, и обычно некоторое количество золота. Его подают во время плавки, пользуясь пневматической загрузкой через круглое отверстие в торцевой стенке конвертеров, или же загружают через горловину конвертера.

Процесс можно разделить на два периода. Первый период (окисление сульфида железа с получением белого штейна) длится около 6-024 часов в зависимости от содержания меди в штейне. Загрузку кварцевого флюса начинают с начала продувки. По мере накопления шлака его частично удаляют и заливают в конвертер новую порцию исходного штейна, поддерживая определенный уровень штейна в конвертере.

В первом периоде протекают следующие реакции окисления сульфидов:

2FeS + 3O2 = 2FeO + 2SO2 + 930360 Дж

2Cu2S + 3O2 = 2Cu2O + 2SO2 + 765600 Дж

Пока существует FeS, закись меди не устойчива и превращается в сульфид:

Cu2O + FeS = Cu2S + FeO

Закись железа шлакуется добавляемым в конвертер кварцевым флюсом:

2FeO + SiO2 = (FeO) ( SiO2

При недостатке SiO2 закись железа окисляется до магнетита:

6FeO + O2 = 2Fe3O4, который переходит в шлак.

Температура заливаемого штейна в результате протекания этих экзотермических реакций повышается с 1100–1200 до 1250-13500С . Более высокая температура нежелательна, и поэтому при продувке бедных штейнов, содержащих много FeS, добавляют охладители – твердый штейн, сплески меди.

Из предыдущего следует, что в конвертере остается главным образом так называемый белый штейн, состоящий из сульфидов меди, а шлак сливается в процессе плавки. Он состоит в основном из различных оксидов железа (магнетита, закиси железа) и кремнезема, а также небольших количеств глинозема, окиси кальция и окиси магния. При этом, как следует из вышесказанного, содержание магнетита в шлаке определяется содержанием магнетита в шлаке определяется содержанием кремнезема. В шлаке остается 1,8-3,0% меди. Для ее извлечения шлак в жидком виде направляют в отражательную печь или в горн шахтной печи.

Во втором периоде, называемом реакционным, продолжительность которого составляет 2-3 часа, из белого штейна образуется черновая медь. В этот период окисляется сульфид меди и по обменной реакции выделяется медь:

2Cu2S + 3O2 = 2Cu2O + 2SO2

Cu2S + 2Cu2O = 6Cu + O2

Таким образом, в результате продувки получают черновую медь, содержащая 98,4-99,4% - меди, 0,01-0,04% железа, 0,02-0,1% серы, и небольшое количество никеля, олова, мышьяка, серебра, золота и конвертерный шлак, содержащий 22-30% SiO2, 47-70% FeO, около 3% Al2O3 и 1.5-2.5% меди.