Министерство образования и науки Российской Федерации

Государственное образовательное бюджетное учреждение

высшего профессионального образования

Пермский национальный исследовательский

политехнический университет

Аэрокосмический факультет

Кафедра «Технология, конструирование и автоматизация

в специальном машиностроении»

направление 151900 «Конструкторско-технологическое обеспечение машиностроительных

производств»».

РЕФЕРАТ

На тему: Производство металлических конструкционных материалов

по курсу «Технологические процессы в машиностроении»

Составил: студент группы ТКА___________________(Д.Л. Старостин)

подпись, инициалы, фамилия

Принял: преподаватель ___________________(С.Г. Ярушин)

подпись, инициалы, фамилия

Пермь 2012 г.

СОДЕРЖАНИЕ

Бездоменное получение чугуна |

3 |

Процесс Корекс |

3 |

Процесс Ромелт |

6 |

Производство чугуна в электропечах |

7 |

Производство стали. Непрерывная разливка стали |

11 |

Вакуумирование стали в ковше |

11 |

Получение меди. Пирометаллургический метод |

20 |

Рафинирование меди |

24 |

Получение алюминия. Метод дистилляции и электротермический метод |

26 |

Используемые источники |

27 |

Бездоменное получение чугуна

Среди разнообразных способов бездоменного получения чугуна в промышленных масштабах до настоящего времени используется только лишь процесс Корекс (Corex). Находится на пути к промышленной реализации Российский процесс Ромелт, прошедший многолетние промышленные испытания. Проектными организациями России для металлургических предприятий Индии разработаны промышленные модули процесса Ромелт производительностью 100 – 150 (А), 250 – 300 (В) и 450 – 500 тыс. т /год (С), рассчитанные на использование индийских руд с содержанием железа 63 – 65% и смеси бедных индийских (50%) и богатых африканских (50%) углей. В настоящее время Национальной горной компанией Индии ведется строительство завода полного металлургического цикла, на котором чугун будут получать с использованием модулей Ромелт производительностью 0,3 млн. т в год.

Процесс Корекс

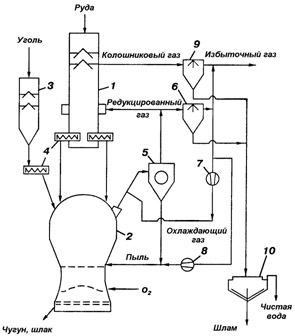

Процесс Корекс разработан фирмами «Фёст-Альпине» (Австрия) и ДФАИ (Германия). Технологическая схема процесса Корекс представлена на рисунке 1.

В основе процесса лежит газификация угля кислородом в кипящем слое, осуществляемая в плавильном агрегате-газификаторе. Полученный восстановительный газ используется для восстановления железорудных материалов до степени металлизации около 96% в шахтной печи. ГЖ из шахтной печи поступают в плавильный агрегат-газификатор, где для его расплавления используется тепло реакций газификации угля. Продуктом плавки является жидкий чугун с температурой 1450 – 1550оС.

Экономичность процесса обусловлена возможностью использования широкого диапазона коксующихся и некоксующихся углей и получением большого количества избыточного газа, который может быть использован как энергоноситель или в металлургических целях (например, комбинация процессов Корекс и Мидрекс). Процесс позволяет использовать в качестве железорудных материалов кусковую руду, окатыши или агломерат.

Рисунок 1. Технологическая схема процесса Корекс:

1 – восстановительная шахтная печь; 2 – плавильный агрегат-газификатор; 3 – бункер для угля; 4 – шнеки; 5 – циклон; 6 – холодильник с впрыскиванием воды; 7 – нагнетатель охлаждающего газа; 8 – нагнетатель рабочего газа; 9 – скруббер колошникового газа; 10 – сгуститель

В качестве топлива может использоваться неподготовленный уголь крупностью 0 – 50 мм. Уголь загружается в бункер при помощи двухконусного устройства, а оттуда вращающимися шнеками подается в плавильный агрегат-газификатор.

В качестве шлакообразующих добавок используют известняк, доломит или кварцевый песок, которые могут подаваться вместе с углем в плавильный агрегат-газификатор или в шахтную печь.

Рабочее давление в плавильном агрегате-газификаторе поддерживается на уровне 0,5 МПа.

В нижней части плавильного агрегата-газификатора протекают процессы газификации угля в кипящем слое. Для создания стабильного кипящего слоя угля в нижней части газификатора радиально установлены фурмы, которые обеспечивают равномерное распределение по сечению агрегата вдуваемого через них кислорода. В этой части газификатора образовавшийся в вышележащей зоне кокс (полукокс) газифицируется в результате протекания экзотермических реакций неполного его сгорания при температурах более 2500оС. В зависимости от состава и качества угля кислород расходуется в количестве 500 – 600 м3/т чугуна. При этом расход электроэнергии на производство кислорода может быть компенсирован за счет одной трети энергии избыточного восстановительного газа.

Горячий газ, который состоит в основном из моноокиси углерода, поднимается из кипящего слоя в вышележащую часть газификатора, вступая в контакт с углем, который подается сверху. При этом происходит обезвоживание и дегазация угля с образованием кокса (полукокса). Летучие компоненты угля обогащают газ водородом. Одновременно увеличивается восстановительный потенциал газа в результате частичной газификации угля по реакциям

C + CO2 = 2CO

C + H2O = CO + H2

Верхняя часть плавильного агрегата-газификатора выполняет роль камеры осаждения, в которой оседают мелкие частицы кокса, выносимые из кипящего слоя.

Из 1 т угля в зависимости от его состава образуется 1800 – 2000 м3восстановительного газа. Температура газа на выходе из плавильного агрегата-газификатора в зависимости от качества и влажности исходного угля составляет 900 – 1300оС. Восстановительный газ, содержащий 90 – 95% СО и Н2 и 1 – 5% СО2и N2 отводится из агрегата через две трубы и охлаждается в смесителе до температуры 850оС путем разбавления его частью охлажденного восстановительного газа. После этого газ очищается в горячем циклоне от коксовой пыли и подается в шахтную печь для восстановления железорудных материалов. Уловленная в циклоне пыль возвращается в плавильный агрегат-газификатор.

Восстановительная печь представляет собой футерованную цилиндрическую шахту с гладким профилем. Загрузка железорудной шихты ведется сверху при помощи двухконусного засыпного аппарата. Могут также быть использованы предназначенные для доменных печей загрузочные устройства других типов, которые обеспечивают работу в условиях повышенного давления в рабочем пространстве. В нижней части шахты находится зона вдувания восстановительного газа, несколько ниже ее радиально расположены шесть разгрузочных шнеков. Путем регулирования скорости разгрузки обеспечивается оптимальный режим дозирования ГЖ в плавильный агрегат. Длительность пребывания шихтовых материалов в печи составляет 7 – 9 часов.

ГЖ, которое выгружается из шахтной печи, через загрузочные трубы подается в осаждающую камеру плавильного агрегата-газификатора. Нагрев губчатого железа в этой зоне из-за высокой скорости его падения незначителен. При вхождении в кипящий слой кокса скорость движения ГЖ быстро уменьшается, что приводит к дальнейшему поглощению им тепла и повышению температуры. Расплавление ГЖ происходит в нижней части кипящего слоя, вблизи кислородных фурм.

Жидкие чугун и шлак стекают вниз, накапливаются на подине и выпускаются через летку, как в доменной печи. Полученный чугун содержит около 4% С, 0,4 – 2,5% Si (его содержание можно регулировать), 0,02 – 0,1% S. Содержание фосфора в чугуне зависит от химического состава угля и руды.

Опыт использования процесса Корекс показывает, что с его помощью можно получать высококачественный чугун с использованием неподготовленного некоксующегося угля без загрязнения окружающей среды.