- •К.Т.Н., доцент Битюков р.Н.

- •Введение

- •Общие понятия

- •Классификация инструментов

- •Виды инструментов

- •1. Основные сведения о режущих инструментах

- •1.1. Основные части и конструктивные элементы режущих инструментов

- •1.2. Способы крепления режущих инструментов на станках

- •2. Резцы

- •2.1. Особенности конструкции резцов различных типов

- •2.3. Способы стружкозавивания и стружколомания при конструировании токарных резцов

- •2.4. Фасонные резцы

- •3. Протяжки

- •3.1. Назначение, основные типы и области применения протяжек

- •3.2. Протяжки для обработки отверстий

- •3.3. Формы и размеры зубьев и стружечных канавок. Геометрические параметры зубьев. Проверочные расчеты при проектировании внутренних протяжек.

- •3.5. Особенности конструкций протяжек для обработки наружных поверхностей

- •3.6. Использование твердых сплавов для оснащения протяжек

- •Внутренних протяжек:

- •4. Сверла

- •4.1. Перовые сверла

- •4.2. Спиральные сверла

- •4.3. Недостатки геометрии спиральных сверл и способы ее улучшения при заточке

- •4.4. Особенности конструкций твердосплавных сверл

- •4.5. Сверла для сверления глубоких отверстий

- •5. Зенкеры

- •5.1. Цилиндрические зенкеры

- •И зенкеры № 1 и 2

- •Охлаждением; д - комбинированный зенкер-сверло

- •5.2. Зенковки

- •6. Развертки

- •6.1. Развертки цилиндрические. Конструктивные и геометрические параметры

- •(Гост 7722-77)

- •6.2. Особенности конструкций других типов разверток

- •Концевые цилиндрические фрезы

- •Торцовые фрезы

- •Дисковые фасонные фрезы

- •Инструменты для изготовления резьбы

- •Резьбовые резцы и гребенки

- •Метчики

- •Резьбонарезные головки.

- •Резьбонарезные фрезы

- •Зуборезный инструмент дисковые модульные фрезы

- •Пальцевые модульные фрезы

- •Фасонные зуборезные специальные инструменты

- •Червячные зуборезные фрезы

- •Червячные фрезы для обработки цилиндрических зубчатых колес с эвольвентным профилем

- •Зуборезные гребенки

- •Долбяки

- •Резцы и резцовые головки для нарезания конических колес

- •Накатники для зубчатых деталей, работающие по методу обкатки

- •Образование резьбовых поверхностей

- •Приложение 1. Инструментальные материалы и их рациональное применение

- •1.1. Требования, предъявляемые к инструментальным материалам

- •1.2. Инструментальные стали

- •1.3. Твердые сплавы

- •1.4. Режущая керамика

- •1.5. Сверхтвердые синтетические поликристаллические инструментальные материалы (пстм)

- •1.6. Абразивные материалы и инструменты абразивные материалы

- •Литература Основная литература

- •Дополнительная литература.

- •Методические указания

- •Тесты по дисциплине «Режущий инструмент»

- •Вопрос 1

- •Вопрос 2

- •Вопрос 16

- •Вопрос 17

- •Вопрос 18

- •Вопрос 31

- •Вопрос 32

- •Вопрос 33

4.5. Сверла для сверления глубоких отверстий

К глубоким отверстиям обычно относят отверстия, глубина которых превышает 5d. Однако уже при h>3d в случае сверления отверстий спиральными сверлами наблюдаются трудности с подводом СОЖ в зону резания и удалением стружки из отверстия, что приводит к снижению стойкости инструмента. Поэтому на практике применение инструментов для сверления глубоких отверстий обычно начинается с глубин, больших 3d.

Основные трудности при сверлении глубоких отверстий заключаются: 1) в сложных условиях подвода СОЖ в зону резания и отвода стружки; 2) в уводе осей отверстий; 3) в погрешностях размера и формы отверстий в радиальном и продольном сечениях.

Улучшить условия отвода стружки из отверстий при использовании спиральных сверл можно за счет увеличения угла наклона канавок до 40...60° и обеспечения надежного дробления стружки. В противном случае приходится периодически выводить сверло из отверстия для освобождения инструмента от стружки, что значительно снижает производительность, хотя при этом увод оси отверстия несколько уменьшается. Лучшие результаты дает использование внутреннего напорного подвода СОЖ в зону резания, которое обеспечивает не только надежный отвод стружки из отверстия, но и отвод тепла из зоны резания, благодаря чему повышается стойкость сверл. Причем эффективность СОЖ будет тем выше, чем выше скорость ее протекания через зону резания, которая определяется давлением и количеством (расходом) подаваемой жидкости.

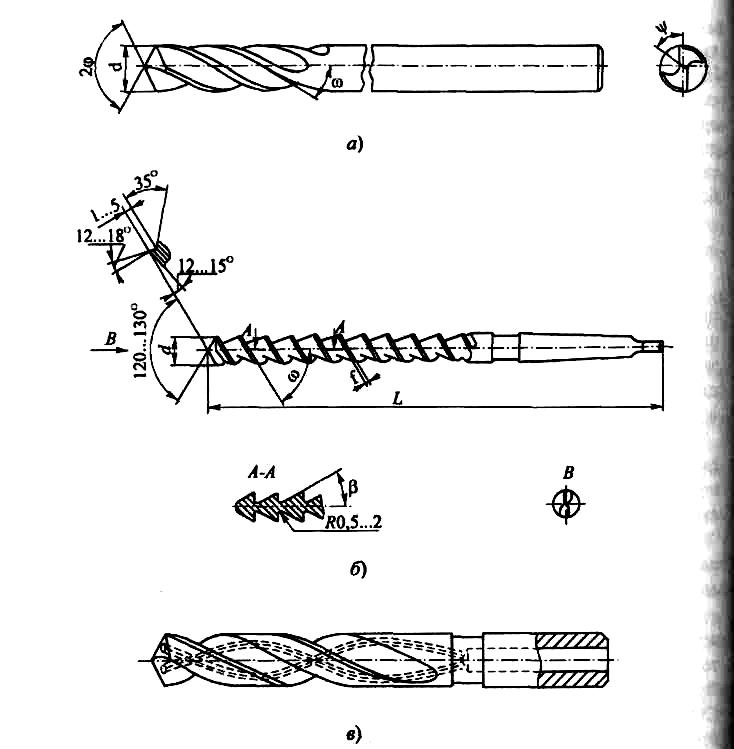

На практике при сверлении отверстий глубиной до 20d на универсальном оборудовании часто используют спиральные сверла удлиненной серии или с нормальной длиной режущей части и длинным хвостовиком (рис. 4.11, а), равным глубине отверстия. В этом случае для освобождения сверла от стружки в процессе сверления применяется автоматический ввод-вывод инструмента из отверстия.

Рис. 4.11. Спиральные сверла для глубокого сверления: а - четырехленточное с длинным хвостовиком; б - шнековое; в - с внутренним напорным охлаждением

С целью уменьшения увода оси отверстий у таких сверл рекомендуется вышлифовывать на спинках четыре ленточки и увеличивать насколько возможно диаметр сердцевины (рис. 4.11, а). Некоторые фирмы выпускают такие сверла с увеличенным объемом канавок и большим углом их наклона к оси инструмента, доходящим до ω = 40°.

Для улучшения отвода стружки без вывода сверла из отверстия были предложены шнековые сверла (рис. 4.11, б), которые применяются чаще всего для сверления отверстий глубиной до (30...40)>d в деталях из чугуна и других хрупких металлов. Для сверления отверстий в сталях шнековые сверла применяются значительно реже и при этом наблюдается повышенный увод сверла. В отличие от стандартных спиральных сверл, они имеют большой угол наклона винтовых канавок ω = 60°, увеличенный диаметр сердцевины do= (0.30…0.35)d. Полированные канавки имеют в осевом сечении прямолинейный треугольный профиль с рабочей стороной, перпендикулярной к оси сверла. Направляющие ленточки шнекового сверла примерно в 2 раза уже, чем у стандартных спиральных сверл. Так как угол ω у них очень большой, то для формирования рабочего клина с нормальным углом заострения необходима подточка по передней поверхности под углом γ = 12... 18°. Задний угол при плоскостной заточке α = 12... 15°. При этом заточка сверла существенно усложняется.

Для обеспечения надежного стружкодробления без вывода сверл из отверстия при одновременном повышении стойкости применяют также спиральные быстрорежущие сверла с каналами для внутреннего подвода СОЖ. В нашей стране такие сверла изготавливаются диаметром от 10 до 30 мм (рис. 4.11, в). Их недостатки – повышенная трудоемкость изготовления, необходимость иметь для подвода СОЖ специальные патроны и насосные станции, а также ограждения от сходящей стружки и брызг СОЖ.

Увод сверл с двумя симметрично расположенными главными режущими кромками происходит из-за малой жесткости консольно закрепляемых инструментов, неизбежных погрешностей заточки режущих кромок, при наличии разнотвердости заготовок по сечению и т.д.

Самым эффективным способом, позволяющим свести до минимума увод и повысить точность отверстий, является способ базирования режущей части инструмента с опорой на обработанную поверхность. С этой целью предусматривается такое расположение режущих кромок, когда заведомо создается неуравновешенная радиальная составляющая силы резания, прижимающая опорные направляющие корпуса к поверхности отверстия, которые обработаны впереди идущими режущими кромками. При этом засверливание должно производиться по кондукторной втулке или по предварительно подготовленному в заготовке отверстию глубиной (0,5... 1.0)d.

Исторически первой и наиболее простой конструкцией сверла глубокого сверления являются пушечные сверла, название которых говорит об области их первоначального назначения. Такое сверло (рис. 4.12, а) представляет собой стержень большой длины, равной глубине обрабатываемого отверстия, срезанный в рабочей части примерно до половины диаметра и заточенный с торца с задним углом а. Во избежание заедания сверла в отверстии передняя грань расположена выше оси инструмента на величину 0,2...0,5 мм. Сверло имеет одну главную режущую кромку, перпендикулярную к оси. С другой стороны от оси сверла по торцу делают срез под углом 10°, отступив от оси на расстояние 0,5 мм. Со стороны вспомогательной режущей кромки на наружной поверхности срезают лыску под углом 30° с оставлением цилиндрической ленточки шириной f = 0,5 мм. У пушечного сверла передний угол γ = 0°, а задний α = 8...10°. Для снижения осевой составляющей силы резания передняя поверхность пушечного сверла выполняется по радиусу R с очень небольшим занижением около оси инструмента. В процессе сверления радиальная односторонне направленная нагрузка воспринимается цилиндрической поверхностью сверла, опирающейся на стенку обработанного отверстия.

Пушечное сверло работает в тяжелых условиях, так как не обеспечивается непрерывный отвод стружки, в связи с чем приходится сверло периодически выводить из отверстия; из-за низкой поперечной жесткости и большой ширины срезаемого слоя сверло склонно к вибрациям, поэтому работа ведется с малыми подачами. Такие сверла в настоящее время применяются редко, только в условиях единичного и мелкосерийного производств.

Ружейные сверла (рис. 4.12, 6) в отличие от пушечных имеют внутренний канал для подвода СОЖ и прямую (иногда винтовую) канавку для наружного отвода пульпы (смесь стружки и СОЖ). Они применяются для сверления отверстий глубиной (5...100)d и диаметром 1...30мм. Первоначально ружейные сверла использовали для сверления стволов огнестрельного оружия. В настоящее время ружейные сверла получили широкое распространение во всех отраслях машиностроения, главным образом для сверления глубоких отверстий на специальных станках в условиях крупносерийного и массового производств. Благодаря оснащению твердым сплавом и внутренней подаче СОЖ они обеспечивают высокую производительность при сверлении отверстий с минимальным уводом оси при высокой точности (H8...H9) и низкой шероховатости поверхности отверстий (Ra 0,32.. .1,25).

Рис. 4.12. Сверла для сверления глубоких отверстий:

а-пушечное (d = 3...36мм); б-ружейное (d= 1...30 мм)

Типовая конструкция ружейного сверла состоит из режущего твердосплавного наконечника 1 (рис. 4.12, б) с отверстием для подвода СОЖ, трубчатого стебля 2 из стали типа ЗОХМА с V-образной канавкой для отвода стружки, полученной методом холодной пластической деформации, и цилиндрического хвостовика 3 для крепления на станке. Ружейные сверла диаметром менее 2 мм ряд зарубежных фирм изготавливает цельными твердосплавными.

Геометрические параметры режущей части ружейного сверла показаны на рис. 4.12, б. Главная режущая кромка для снижения радиальной нагрузки - ломаная, состоит из двух полукромок с углами в плане φ1 = 30° и φ2 = 20°. Для восприятия суммарной радиальной нагрузки у сверл малых диаметров имеется опорная цилиндрическая поверхность, а у сверл d > 10 мм – две опорные направляющие, между которыми должен проходить вектор радиальной составляющей сил резания и трения.

Для снижения сил трения и во избежание защемления сверла в отверстии предусматривается обратная конусность по диаметру режущей части (наконечника) в пределах 0,06...0,10 мм на 100 мм длины. На вспомогательной режущей кромке оставляется цилиндрическая ленточка шириной f =0,1...0,5 мм.

При заточке ружейного сверла (рис. 4.12, б) необходимо контролировать размер т, который, во избежание врезания торцов, направляющих в дно отверстия, должен быть не меньше двух-трех значений подачи сверла на один оборот. На переднем торце трубчатого стебля фрезеруется паз, в который припаивается твердосплавный наконечник. С противоположного конца стебель впаивается в цилиндрический хвостовик, имеющий диаметр на 6... 10 мм больше, чем диаметр стебля.

Технические требования к изготовлению ружейных сверл весьма жесткие. Так, рабочая часть шлифуется с допуском по h5 или h6, а хвостовик – по h6. Радиальное биение наконечника относительно хвостовика не более 0,01...0,02 мм. При настройке операции необходимо обеспечить соосность шпинделя и сверла в пределах 0,01 мм, а соосность кондукторной втулки и шпинделя станка – в пределах 0,005 мм.

Так как твердосплавные направляющие выглаживают поверхность отверстия, СОЖ должна быть только на масляной основе с противозадирными присадками (S, Cl, P). Применение эмульсий на водной основе приводит к затиранию направляющих и возникновению вибраций.

Давление и расход СОЖ зависят от диаметра сверла. Так, например, при малых диаметрах сверл давление СОЖ достигает 9... 10 МПа.

К числу недостатков ружейных сверл можно отнести малые поперечную и крутильную жесткости из-за ослабленного канавкой стебля. По этой причине приходится снижать подачу, а следовательно, и производительность процесса сверления.

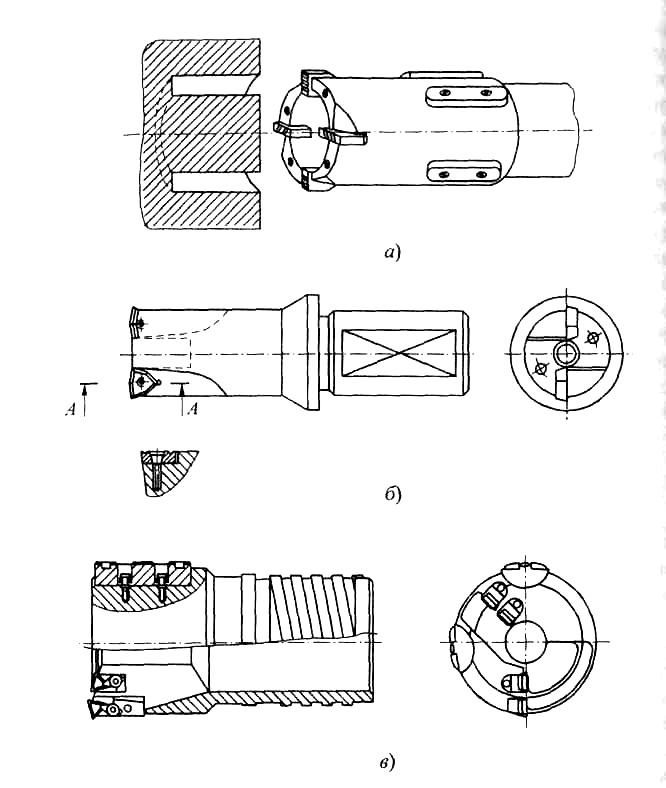

Сверла и сверлильные головки БТА* отличаются тем, что при малых диаметрах сверления (рис. 4.13, а) твердосплавные режущие и направляющие пластины напаиваются непосредственно на трубчатый стебель, а при больших диаметрах - на головки (рис. 4.13, б...д), навинчиваемые на стебель.

Головки изготавливают различными по конструктивному исполнению: однокромочными (рис. 4.13, б, в), многокромочными (рис. 4.13, г, д), перетачиваемыми, неперетачиваемыми, с напайными или сменными (d > 20 мм) режущими и направляющими пластинами.

В отличие от ружейных сверл, сверла и головки БТА имеют толстостенный стебель кольцевого сечения и работают с наружной подачей СОЖ между стенками стебля и обработанного отверстия и с внутренним отводом СОЖ и стружки через отверстия в головке и стебле. Подача СОЖ производится с помощью специальных маслоприемников, которые устанавливаются на специальных станках для обработки глубоких отверстий, обеспечивающих торцовое уплотнение между заготовкой и кондукторной втулкой.

Достоинства сверл БТА состоят в том, что благодаря высокой жесткости трубчатого стебля подача, по сравнению с ружейными сверлами, увеличивается примерно в 2...4 раза, а стружка, удаляемая из зоны резания по внутреннему каналу, не портит обработанную поверхность.

К недостаткам сверл БТА следует отнести трудности с надежным удалением стружки через относительно небольшое по сечению входное отверстие в режущей части, при закупоривании которого процесс сверления становится невозможным.

Для хорошего дробления стружки на напайных твердосплавных пластинах затачиваются стружкодробящие уступы, а на механически закрепляемых твердосплавных СМП предусматриваются сферические мелкие лунки, получаемые в процессе изготовления пластин.

* Обозначаются по названию международной ассоциации «Bohring and Trepanning Association» (BTA).

Рис. 4. 153. Сверлильные головки БТА:

а - однокромочное сверло с напайной Т-образной твердосплавной пластиной (d = 6... 18 мм); б - однокромочная напайная головка (d = 18.. .30 мм);

в - однокромочная головка с механическим креплением режущих и

направляющих пластин (d = 18... 65 мм); г - многокромочная напайная головкаБТА (d = 18... 65 мм); д - многокромочная головка с механическим креплением режущих и направляющих пластин (d > 65 мм)

Хорошее деление стружки по ширине и увеличение площади сечения входных отверстий обеспечивают многокромочные головки фирмы «Sandvik Coromant» (Швеция). При этом за счет разности нагрузки на пластины, расположенные с обеих сторон оси головки, обеспечивается принцип одностороннего резания, так как в этом случае равнодействующая радиальных составляющих сил резания и трения проходит между двумя направляющими и прижимает головку к обработанной поверхности отверстия.

Головки с механическим креплением твердосплавных пластин имеют преимущества по сравнению с напайными, а именно: отсутствие заточки и быстросменность пластин.

Сложные по конструкции корпуса головок БТА изготавливают методом точного литья с последующей нарезкой ленточной резьбы на хвостовой части. У сверл крупных диаметров корпуса изготавливают фрезерованием и точением на станках с ЧПУ. При сверлении отверстий малых диаметров (d = 6...20 мм) применяются опытные конструкции сверл БТА, выполненные путем врезания и пайки Т-образных твердосплавных пластин в стальной трубчатый стебель (рис. 4.13, а). Однако в этом случае трудности с удалением стружки возрастают еще в большей степени. Гарантированная глубина сверления отверстий сверлами БТА при горизонтальном положении заготовки достигает 100d, а при вертикальном - 50d.

Рис. 4.14. Схема работы эжекторного сверла:

1 - режущая головка; 2 - кондукторная втулка; 3 - цанга; 4 - зажимной патрон; 5 - сопла эжектора; 6 - тонкостенная труба; 7 - стебель; 8 - заготовка

Режущие головки эжекторных сверл по конструкции подобны головкам БТА (рис. 4.14). Некоторые отличия между ними объясняются способами подвода СОЖ и отвода пульпы (смесь стружки и СОЖ), суть которых состоит в том, что подвод осуществляется между стенками стебля 7 и тонкостенной трубы 6, вставленной внутри стебля, и далее через отверстия в корпусе головки в зону резания. В хвостовой части тонкостенной трубы прорезаны С-образные пазы, исполняющие роль сопла 5 эжектора, отсасывающего пульпу через внутреннюю полость этой трубы. Таким образом, подаваемая через специальный патрон СОЖ делится на два потока: рабочий, идущий в зону резания, и вспомогательный, идущий на слив и составляющий примерно 1/3 от общего количества СОЖ. Именно этот вспомогательный поток и создает разряжение во внутренней трубе. Под действием атмосферного давления рабочий поток, пройдя через зону резания, вместе со стружкой всасывается в зону пониженного давления и уходит на слив. Благодаря такому устройству эжекторные сверла могут использоваться на универсальных станках. При этом не требуются специальные маслоприемники, а подача и отвод СОЖ осуществляются с помощью специальных патронов 4, устанавливаемых в шпинделе сверлильного станка или задней бабке токарного станка.

Эжекторные сверла d = 18...65 мм чаще всего оснащают напайными твердосплавными пластинами, a d = 65... 185 мм и более - механически закрепляемыми СМП. Максимальная глубина отверстий, полученных эжекторными сверлами, достигает 4000 мм.

Сверла и головки для кольцевого сверления. При сплошном сверлении отверстий диаметром свыше 50 мм образуется большой объем стружки, требующий значительных затрат мощностей и инструментальных материалов. Усилия резания при этом резко возрастают. Чтобы избежать этого, используют способ кольцевого сверления, заключающийся в прорезании кольцевой канавки в заготовке с оставлением нетронутой сердцевины, которая в дальнейшем может быть использована в качестве заготовки деталей. За счет снижения силовой нагрузки на сверло можно значительно увеличить подачу, а следовательно, и производительность процесса сверления.

Простейшая конструкция кольцевого сверла в виде пустотелой трубы, на торце которой закреплены режущие ножи (z = 3...12), представлена на рис. 4.17, а. Над ножами прорезаны канавки для отвода сходящей стружки. Через отверстия в корпусе инструмента в зону резания под давлением подается СОЖ, которая удаляет стружку через зазор между сверлом и наружной стенкой кольцевой канавки, образуемой в заготовке. Для облегчения транспортировки стружки предусмотрено ее деление по ширине за счет специальной заточки ножей. Для более устойчивого положения сверла в отверстии на корпусе головки крепятся направляющие планки из твердой пластмассы, например из полиамида.

Рис. 4.15. Кольцевые сверла: а - с механическим креплением режущих и направляющих пластин; б - для неглубоких отверстий, оснащенные СМП; в - оснащенные СМП головки одностороннего резания с внутренним отводом стружки для сверления глубоких отверстий

Для дробления стружки обычно на передних поверхностях режущих кромок затачивают уступы. Однако более надежное дробление стружки достигается в случае применения кинематического метода с наложением колебаний на движение подачи сверла.

Известны и другие конструкции кольцевых сверл, в том числе оснащенные твердосплавными СМП, закрепляемыми винтами. Такие сверла применяются для сверления как неглубоких (рис. 4.15, б), так и глубоких (рис. 4.15, в) отверстий. В последнем случае для уменьшения увода оси отверстия используется принцип одностороннего резания. При сверлении неглубоких отверстий диаметром 60...ПО мм, глубиной 2,5d применяют внутренний подвод СОЖ и наружный отвод стружки.

При сверлении глубоких отверстий диаметром 120...250 мм и более и глубиной 100d применяют внутренний отвод стружки через отверстия в корпусе головки и стебле сверла. Для крепления пластин в сверлах больших диаметров используют промежуточные вставки. Такие сверла, кроме режущих пластин, имеют также опорные твердосплавные направляющие пластины.