- •Конструктивные схемы объемных машин: а – шестеренный насос; б – винтовой; в, г – аксиально-поршневые насосы; д – радиально-поршневой насос.

- •Кинематическая и принципиальная схема многопоршневого радиально-поршневого насоса

- •Рабочий объем насоса: ,

- •Схемы высокомоментных гидромоторов двукратного (а) и пятикратного (б) действия

- •Насос - мотор аксиально-поршневой с наклонным блоком цилиндров

- •Кинематическая схема одинарного кардана (а) и конструкция гидромашины с таким карданом (б)

- •Кинематическая (а) и конструктивная (б) схемы двойного универсального карданного механизма, конструкция насос-мотора с двойным карданом (в)

- •Аксиально-поршневой гидромотор бескарданного типа серии 300

- •Сдвоенный пластинчатый насос (а); шиберные насосы (б и в)

Сдвоенный пластинчатый насос (а); шиберные насосы (б и в)

Широкое применение в промышленности нашли сдвоенные пластинчатые насосы (рис. а), причем оба насоса обычно имеют различную подачу и могут работать с объединенной или разделенными (независимыми) подачами. Объединенные насосы нашли широкое применение в гидросистемах прессов, в которых начальная подача происходит при большой скорости и с малой нагрузкой и последующая – с небольшой скоростью, но с большой нагрузкой. Насос I с малой подачей используется на давление до 6,5 МПа, а насос II с большей подачей – на давление до 2,5 атм. Насос I обычно применяют для холостых (быстрых) перемещений рабочих органов машин, а насос II – для рабочих перемещений рабочих органов.

Получили распространение видоизмененные

пластинчатые (шиберные) насосы, в которых

пластины 1 (рис. б) размещаются

в радиальных прорезях статорного

цилиндрического кольца 2,

выполняемого в этом случае неподвижным.

Ротор же выполняется в виде вращающегося

кулачка 3, с которым контактируют

пластины 1. Кулачок – овальный

или круглый, со срезанными по дуге

противоположными сторонами (заштрихован

условно). Насосы обычно изготовляются

так же, как и насосы двукратного действия,

с двумя пластинами 1, размещенными

в пазах неподвижного статорного кольца

(рис. б). Диаметрально противоположные

стороны фигурного ротора (кулачка) 3

выполнены в форме дуг круга, описанного

из центра ротора радиусом, равным радиусу

![]() расточки статорного кольца 2, а

две другие стороны описаны дугами

меньшей кривизны (

расточки статорного кольца 2, а

две другие стороны описаны дугами

меньшей кривизны (![]() ).

При вращении в направлении, показанном

стрелкой, ротор 3, контактирующий

одновременно со статорным кольцом 2

и пластиной 1, будет засасывать

жидкость из двух противоположных камер

е и нагнетать в камеры d.

Для повышения равномерности подачи и

разгрузки вала применяют насосы с двумя

роторами 3 и 4, посаженными

на общий вал и смещенными на 90°.

).

При вращении в направлении, показанном

стрелкой, ротор 3, контактирующий

одновременно со статорным кольцом 2

и пластиной 1, будет засасывать

жидкость из двух противоположных камер

е и нагнетать в камеры d.

Для повышения равномерности подачи и

разгрузки вала применяют насосы с двумя

роторами 3 и 4, посаженными

на общий вал и смещенными на 90°.

Рассмотренные насосы предназначены для работы при давлении до 10 МПа и при частоте вращения до 2500 об/мин. Подача насосов – до 200 л/мин. Они пригодны для работы в качестве гидромоторов. Выпускаются подобные насосы в варианте тройного действия (рис. в).

Вопрос № 24 Гидродвигатели возвратно-поступательного движения. Классификация по конструктивному признаку и по направлению действия силы. Расчетное усилие и скорость движения поршня.

К гидродвигателям поступательного и поворотного движения относятся гидроцилиндры и поворотные гидродвигатели. Их достоинствами является малые габариты, возможность передачи огромных по величине усилий, высокое быстродействие и конструктивно несложное соединение с исполнительным звеном.

Гидроцилиндр – объемный гидродвигатель с прямолинейным возвратно-поступательным движением выходного звена относительно корпуса. Объемный гидропривод, где гидродвигателем является гидроцилиндр, называют поступательным гидроприводом.

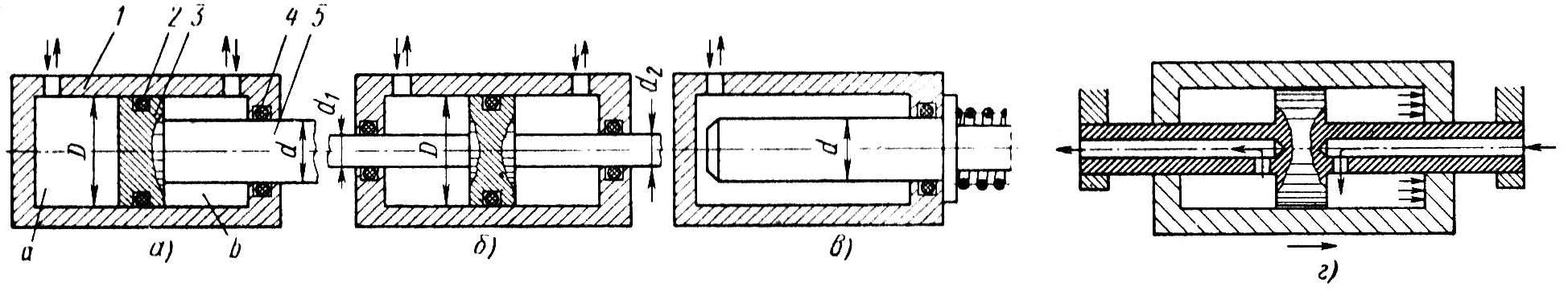

По конструктивному признаку гидроцилиндры выполнятся: плунжерными (рис. в); с односторонним штоком (рис. а, в); с двухсторонним штоком (рис. б, г); со ступенчатым поршнем; телескопическими; тандем-цилиндры.

По направления действия силы различает: гидроцилиндры одностороннего действия (рис. в); гидроцилиндры двухстороннего действия (рис. а).

Гидроцилиндр имеет корпус 1 (рис. а), в котором находится поршень 3, шток 5 поршня выходит наружу и соединяется с нагрузкой. Для устранения наружных утечек рабочей жидкости по неподвижным и подвижным соединениям, а также внутренних перетечек жидкости из одной рабочей полости в другую, эти соединения герметизируются при помощи уплотнительных колец 2 и 4 или иных уплотнительных устройств. Жидкость, поступающая в цилиндр под некоторым давлением, действуя на его поршень, развивает усилие, преодолевающее трение и внешнюю нагрузку, приложенную к штоку 5.

Часть рабочей камеры а гидроцилиндра, ограниченная корпусом, поршнем и крышкой, называется поршневой полостью, а часть рабочей камеры b гидроцилиндра, ограниченная рабочими поверхностями корпуса, поршня, штока и крышкой, называется штоковой полостью.

Часто соединяют с движущейся частью машины корпус цилиндра. Жидкость в цилиндр в этом случае подводят через гибкие трубопроводы, либо через каналы в штоке (рис. г).

При равной подаче в поршневую и штоковую

полости скорости перемещения подвижной

части цилиндра будут определяться по

формулам

![]() ;

;

![]() ,

υп > υшт м/с.

,

υп > υшт м/с.

В общем случае расчетное движущее

усилие Р на штоке, развиваемое

давлением жидкости на поршень (трением

поршня и штока, а также противодавлением

в нерабочей полости и силой инерции

пренебрегаем), упрощенно определяется

по формуле

![]() ,

Н

,

Н

где р – давление жидкости; F– рабочая (эффективная) площадь поршня.

Рабочая площадь F

поршня для одноштокового гидроцилиндра

с двумя рабочими полостями определяется

по выражениям: при подаче жидкости в

поршневую полость

![]() ,

при подаче жидкости в штоковую полость

,

при подаче жидкости в штоковую полость

![]() ,

где D и d

– диаметры поршня и штока (рис. а).

,

где D и d

– диаметры поршня и штока (рис. а).

Вопрос №25 Гидроцилиндры с демпфированием в конце хода поршня. Устройство и принцип действия.

Гидроцилиндры в процессе работе могут

подвергаться высоким динамическим

нагрузкам (перемещение навесных

сельскохозяйственных орудий, составляющие

в сочетании с трактором - машинно-тракторный

агрегат, перемещение тяжелых деталей

при обработке их на строгальных станках

и т.д.). В результате движения поршня

возникает кинетическая энергия

![]() (m - движущаяся масса; υ - скорость

поршня). Эта энергия целиком приводится

на опору (дно цилиндра). Опора производит

работу деформации, которая заключается

в том, что материал выдерживает нагрузки

на упругость. Таким образом, при скорости

поршня υ > 0,1 м/с необходимо гидравлическое

торможение или демпфирование поршня.

(m - движущаяся масса; υ - скорость

поршня). Эта энергия целиком приводится

на опору (дно цилиндра). Опора производит

работу деформации, которая заключается

в том, что материал выдерживает нагрузки

на упругость. Таким образом, при скорости

поршня υ > 0,1 м/с необходимо гидравлическое

торможение или демпфирование поршня.

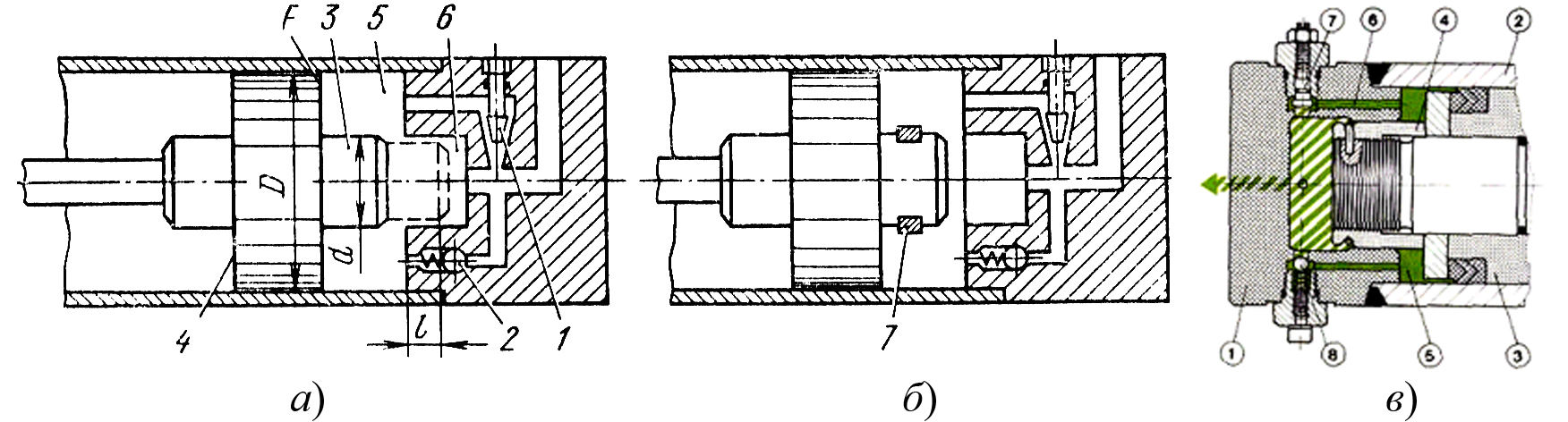

Гидроцилиндр с демпфером простейшего типа (рис. а) состоит из поршня 4 снабженного цилиндрическим выступом 3 (с одной или с обеих сторон), который в конце хода поршня входит в камеру 6, запирая в сливной полости 5 гидроцилиндра некоторый объем жидкости. Скорость дальнейшего движения поршня 4 будет ограничена, т.к. запертая в полости 5 цилиндра жидкость выдавливается через дроссель 1 и через узкую радиальную щель (зазор), образованную выступом 3 и стенками камеры 6. В результате в этой полости создается противодавление, препятствующее движению поршня. С помощью дросселя 1 осуществляют регулирование эффективности демпфирования. При обратном ходе поршня жидкость поступает в полость 5 до того, как выступ 3 выйдет из камеры 6 через обратный клапан 2 в обход дросселя 1.

В конструкции цилиндра (рис. в) совмещены два демпфирующих устройства: "демпфирующий поршень" и "демпфирующий дроссель'" работающие последовательно. Дно цилиндра 1, корпус цилиндра 2, поршень 3. Поршень 3 цилиндра снабжен коническим демпфером 4. Когда поршень с демпфером входит в отверстие дна, сечение выпускного окна рабочей жидкости, вытекающей из полости 5 поршня, уменьшается. В конце концов, окно закрывается, и рабочая жидкость вытекает из полости поршня через отверстие 6 и дроссельный клапан 7.

С помощью дроссельного клапана можно регулировать процесс демпфирования. Чем меньше сечение отверстия дроссельного клапана, тем сильнее торможение. При обратном ходе поршня рабочая жидкость в обход дросселя поступает через обратный клапан 8.

Применяются также иные схемы демпфирования, в частности, демпферы с переменным по ходу поршня сопротивлением (дросселированием) или дроссели переменного сопротивления в зависимости от температуры. Кроме того, радиальный зазор можно полностью устранить при помощи металлического уплотнительного кольца 7 (рис. б) при этом обеспечивается стабильность усилия, развиваемого демпфером, и сопротивления самого демпфера.

Вопрос №26 Гидроцилиндры со ступенчатым поршнем и телескопические гидроцилиндры. Устройство и принцип действия. Области применения.

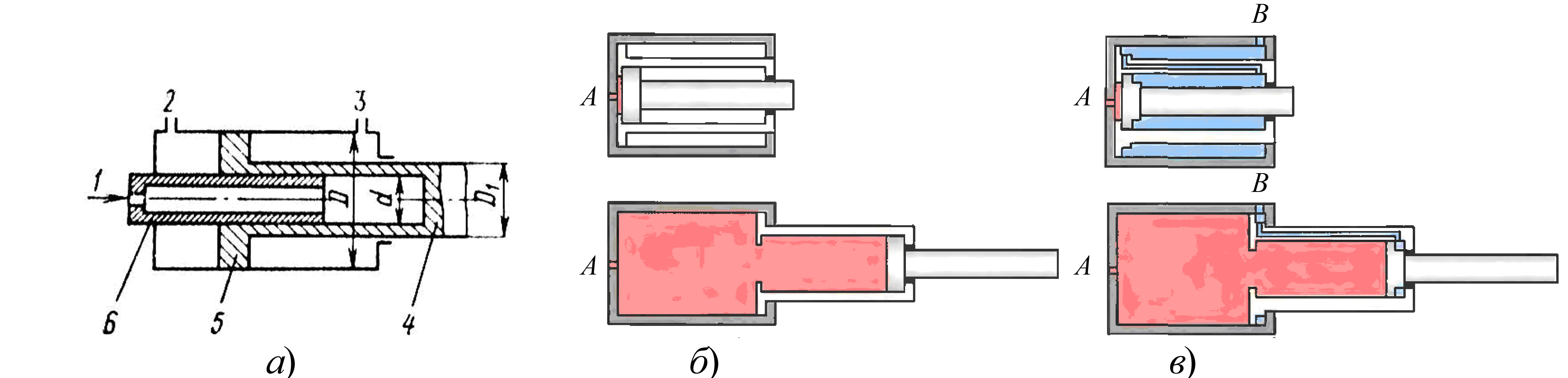

Реализация нескольких скоростей перемещения штока обеспечивается гидроцилиндром со ступенчатым поршнем (рис. а).

Цилиндр (рис. а) имеет три рабочих камеры. Третья камера образована скалкой 6, входящей в цилиндр 4 и являющейся одновременно штоком поршня 5. Такие цилиндры применяются в машинах (в станках и прессах), где требуется обеспечить ускоренный подвод и отвод режущего инструмента и медленный рабочий его ход.

В мобильной гидравлике зачастую необходимо применять гидравлические цилиндры с большим ходом, но малыми габаритными размерами, таким требованиям наилучшим образом соответствуют телескопические гидроцилиндры.

Телескопический гидроцилиндр – силовой цилиндр с несколькими рабочими камерами, образованными корпусом, поршнем (плунжерами), расположенными концентрично. Ход выходного звена цилиндра равен сумме ходов поршней (плунжеров). Число цилиндров в подобной «штативной» схеме доходит до шести. Длина стандартного телескопического цилиндра в сложенном состоянии обычно колеблется в пределах от 20% до 40% длины цилиндра в разложенном состоянии.

Телескопические цилиндры сконструированы по принципу телескопа – секции металлической трубы как бы вложены друг в друга. Секция наибольшего диаметра называется главной, секции меньшего диаметра, часто называются ступенями, секцию наименьшего диаметра иногда называется плунжером.

Телескопический цилиндр обычно раздвигается от большей секции к меньшей: сначала выдвигается секция большего диаметра (со всеми вложенными в нее секциями меньшего диаметра), как только она полностью выдвинется – начнет выдвижение секция меньшего диаметра. И наоборот: при втягивании сначала полностью втягивается секция меньшего диаметра, затем начинает втягиваться следующая и т.д.

Телескопические гидроцилиндры бывают одностороннего действия и двустороннего действия.

Гидроцилиндры одностороннего действия (рис. б) выдвигаются под действием гидравлического давления, а втягиваются под воздействием гравитации или внешней механической силы. Цилиндры одностороннего действия используются там, где на цилиндр всегда воздействует какая-то нагрузка, возвращающая его в исходное положение. Классические телескопические цилиндры одностороннего действия устанавливаются, например, на грузовиках-самосвалах. Масло под давлением заставляет секции цилиндра выдвигаться, поднимая кузов самосвала. Когда подача давления прекращается, давление веса кузова заставляет цилиндры втягиваться.

Гидравлические цилиндры двустороннего действия (рис. в) выдвигаются и втягиваются под воздействие давления масла. Они применяются в тех условиях, когда никакая внешняя сила не воздействует на гидроцилиндр, заставляя шток втягиваться. Например, их использование в конструкции кузова мусоровоза. Горизонтально установленный телескопический гидроцилиндр сжимает загруженный мусор, воздействуя на плиту в кузове, затем шток втягивается в исходное положение, плита отодвигается, обеспечивая возможность загрузить дополнительный мусор.

Вопрос №27 Герметизация штоков и поршней гидроцилиндров. Манжетные, эластичные и металлические кольца. Достоинства и недостатки, применение.

Назначение уплотнительного устройства — предупреждение или уменьшение допустимых утечек рабочей жидкости через соединения.

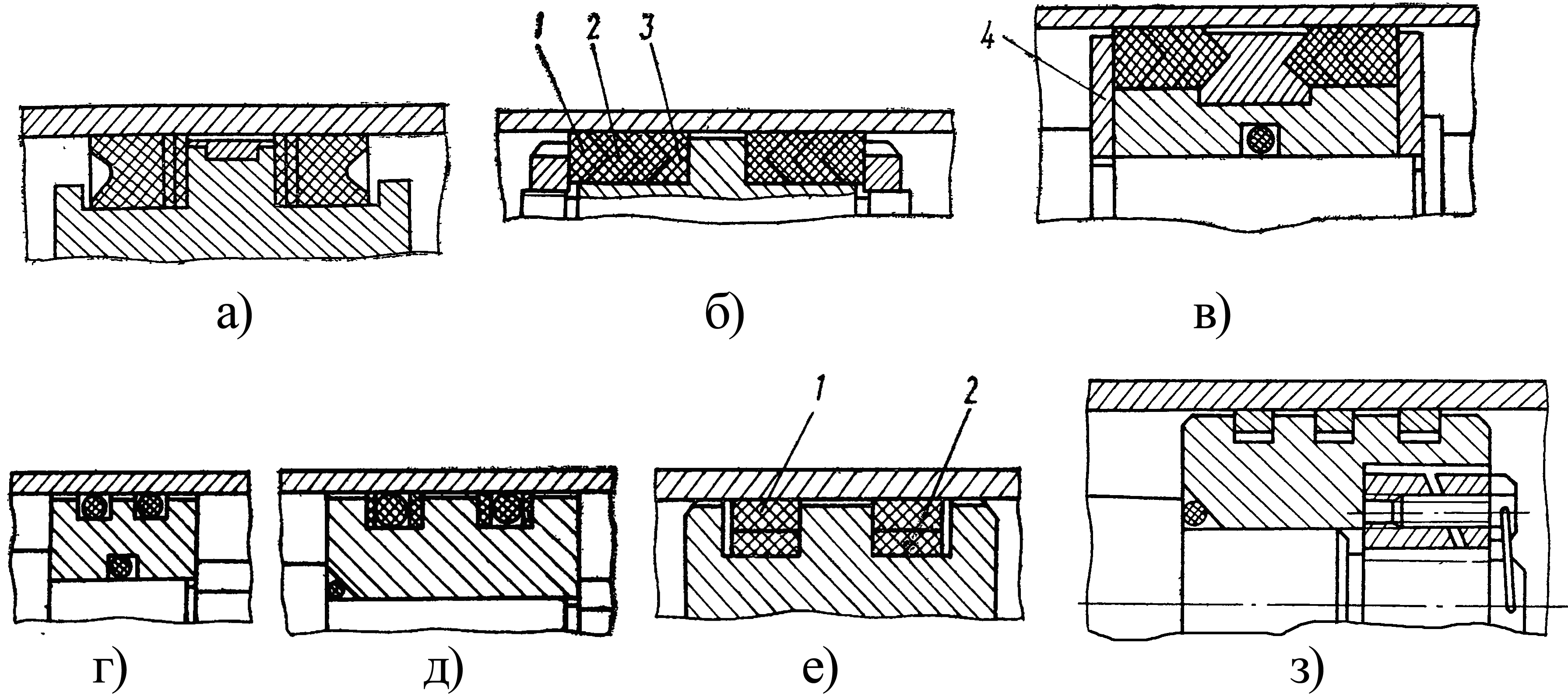

Манжетным уплотнениям (рис. а) характерно то, что они работают только одной стороной, и одна манжета устанавливается в цилиндре одностороннего действия. Для уплотнения поршней в гидроцилиндрах двухстороннего действия необходимо устанавливать по две манжеты.

В случае высоких давлений (более 10 МПа) при применении манжет предусматриваются защитные кольца из фторопласта (рис. а) для предупреждения выдавливания кромки манжеты в зазор между поршнем и гильзой.

Шевронные уплотнения (рис. б и в) состоят из набора шевронных манжет 2, опорного 3 и нажимного 1 колец. Затяжка манжет регулируется за счет подбора толщины шайб 4 (рис. в), резьбовыми гайками (рис. б) и т.п. Рабочей средой для этих манжет может быть вода, эмульсия и минеральные масла при давлении до 50 МПа и температуре от —30 до +50°С. Недостаток - громоздкость и сравнительно большая сила трения.

Эластичные кольца — наиболее универсальный и распространенный вид уплотнений не только в гидроцилиндрах, но и в других гидромеханизмах вследствие их простоты, компактности и надежности. Кольца помещаются в круговые канавки между уплотняемыми поверхностями цилиндра и поршня (рис. г). Герметичность уплотнений – при нулевом и малом (нерабочем) давлении жидкости обеспечивается упругостью резины, достигаемой предварительным сжатием кольца при монтаже. Для предупреждения выдавливания уплотнительных колец в зазор при давлении более 10 МПа с одной или с обеих сторон уплотнительного кольца устанавливают защитные кольца (рис. д), изготовленные из твердой резины, фторопласта или текстолита.

Круглые кольца применяют для уплотнения элементов гидроузлов с возвратно-поступательным перемещением со скоростью до 0,3 м/с. Рабочая среда: минеральные масла, жидкие топлива, эмульсии, пресная и морская вода. Диапазон рабочих температур от —50 до +100 °С, давление до 10 МПа.

Прямоугольные кольца применяются в комбинированных уплотнениях. Для устранения возможности выдавливания в зазор устанавливаются два кольца: внутреннее 2 (рис. е) из мягкой резины и наружное 1 из твердой резины, капрона, нейлона, фторопласта и других материалов, обладающих высокой прочностью, низким коэффициентом трения и высокой износостойкостью.

Уплотнение поршня гидроцилиндра пружинящими кольцами (рис. ж) – одно из самых простых и долговечных. Металлические разрезные кольца прямоугольного сечения устанавливаются в канавки, проточенные на поршне. Плотный контакт кольца с зеркалом гильзы цилиндра создается за счет упругости кольца, обжатого при монтаже, а также давления жидкости.

Эти уплотнения пригодны для работы при достаточно высоких давлениях и в широком диапазоне температур. При качественном исполнении они могут обеспечивать сравнительно хорошую герметичность при давлении до 30 МПа. В уплотнительном узле применяется одно или несколько колец с расположением каждого из них в своей канавке. К недостаткам поршневых колец относятся более жесткие, чем для колец из эластичных материалов, допуски размеров сопрягаемых деталей, формы и расположения их рабочих поверхностей, повышенные утечки жидкости.

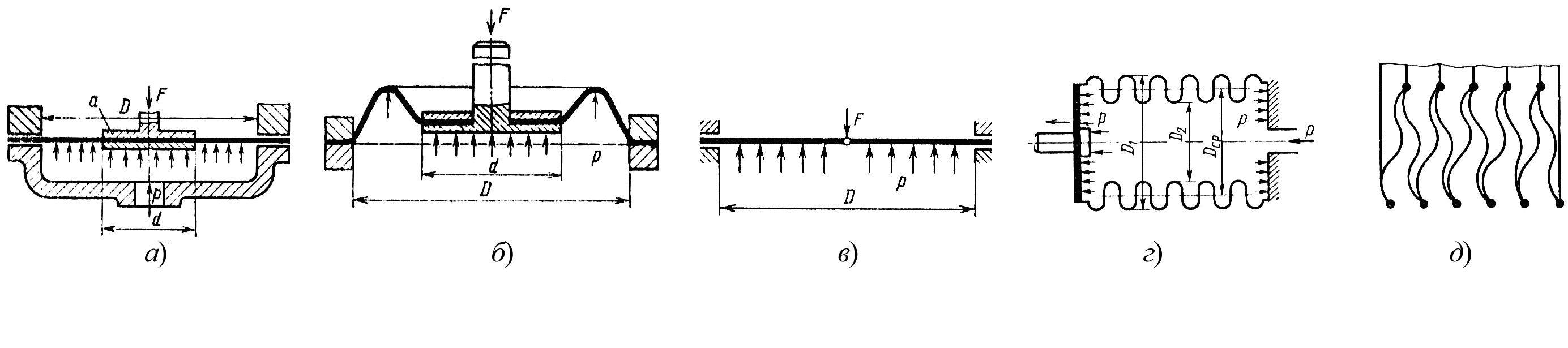

Вопрос №28 Мембранные и сильфонные гидроцилиндры, мембранные исполнительные пневмомеханизмы, устройство, принцип действия, основные параметры.

Эти цилиндры широко применяются в системах гидроавтоматики и других системах, где используются небольшие величины перемещений как реакция на изменение давления.

Конструктивно мембранный гидравлический (или пневматический) цилиндр имеет защемленное по периферии круглое эластичное кольцо, связанное по центру с выходной нагрузкой (рис. а). Как правило, это кольцо имеет жесткий центр а диаметром d = 0,75– 0,85∙D от диаметра по которому кольцо защемлено в корпусе. Давление, в случае резинотканевой мембраны не превышает 1 МПа.

Упругая часть мембраны выполняется плоской (рис. а) или гофрированной (рис. б). Первая конструктивно проще второй, но плоская мембрана допускает значительно меньший ход центра в сравнении с гофрированными.

Важным

параметром мембранного гидроцилиндра

является эффективная

площадь

мембраны – это

площадь, величина которой

умноженная на перепад давления,

действующий на мембрану, определяет

усилие, развиваемое на ее центре. Площадь

мембраны не имеющей жесткого центра

(рис. в) можно условно разбить на ряд

элементарных равнобедренных треугольников,

с вершинами в центре мембраны и основаниями

– у контура ее закрепления. Равнодействующая

сила давления рабочей среды на каждый

треугольник приложена на расстоянии

1/3 высоты треугольника от его основания.

Следовательно, усилие F,

передаваемое на опору круглой мембраной

без жесткого центра, закрепленной по

внешнему контуру и эффективная площадь

мембраны определятся как:

![]() и

и

![]() ,

,

где р – избыточное давление под мембраной; s – общая площадь мембраны по диаметру D закрепления контура в корпусе. Остальная часть площади мембраны Δs = s - sэф в передаче усилия на центральную опору не участвует.

Для увеличения полезного усилия мембраны в ее центре обычно устанавливают жесткую опору, образующую жесткий центр диаметром d (рис. а и б).

Для малых прямолинейных перемещений применяют также эластичные гармоникообразные цилиндры-сильфоны (рис. г). Сильфоны изготовляют из металлов, а при небольших давлениях из других материалов (резины, фторопласта). Металлические сильфоны бывают однослойные и многослойные (до пяти слоев), которые имеют значительно больший ход. Применяют сильфоны с наружным диаметром от 5 до 250 мм. Для однослойных сильфонов малых диаметров допускается давление до 3 МПа, больших диаметров – до 0,2 МПа. Многослойные сильфоны из нержавеющей стали применяют для давлений до 15 МПа. Максимальная величина перемещения металлического сильфона обычно не превышает 25% его свободной длины.

Сильфоны предпочтительнее нагружать внешним давлением, причем допустимое значение давления в этом случае превышает давление при внутреннем нагружении на 25–30%.

За эффективный диаметр сильфона можно

приблизительно принять средний диаметр

гофров, в соответствии с чем усилие F,

развиваемое сильфоном при действии

внутреннего давления жидкости, может

быть приближенно вычислено как

произведение давления па площадь круга

со средним диаметром:

![]() ,

где

,

где ![]() –

средний диаметр гофров сильфона (рис.

г); D1 и D2

– внешний и внутренний диаметры гофра.

Практически отношение внешнего D1

и внутреннего D2

диаметров составляет D1/

D2 ≤ 2.

–

средний диаметр гофров сильфона (рис.

г); D1 и D2

– внешний и внутренний диаметры гофра.

Практически отношение внешнего D1

и внутреннего D2

диаметров составляет D1/

D2 ≤ 2.

Полезная площадь сильфонов с внешним диаметром 30 мм и выше обычно составляет (0,3…0,4)·s0 общей площади сильфона, вычисленная по внешнему диаметру гофров.

Сильфоны в основном изготовляют развальцовкой тонкостенной бесшовной трубы (рис. г) или сваркой по торцам отдельных фасонных колец (мембран) (рис. д). Развальцовкой нескольких расположенных один на другом слоев получают многослойные сильфоны.

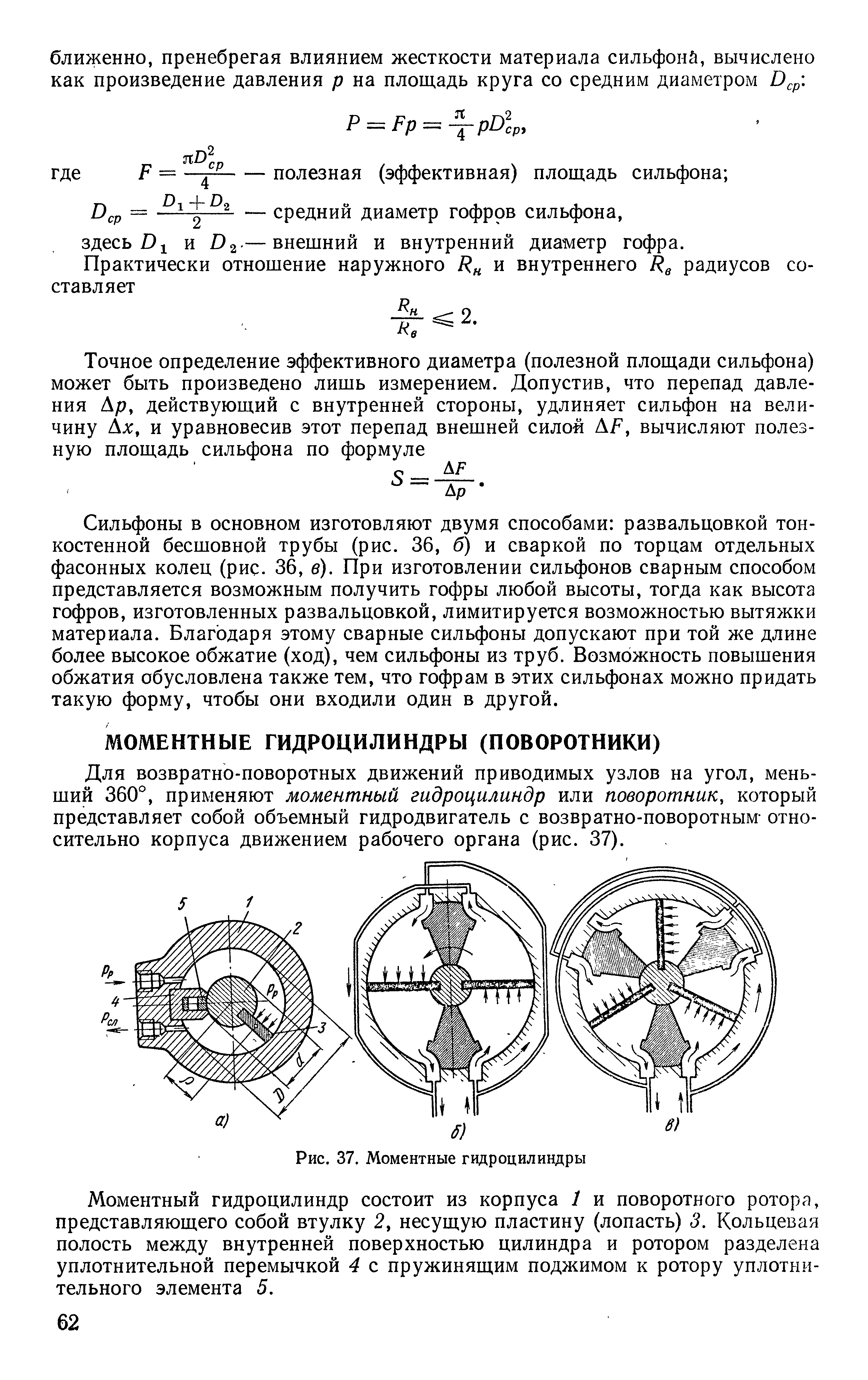

Вопрос № 29 Поворотные гидродвигатели, конструктивные особенности и принцип действия. Потребный расход и расчетный крутящий момент.

Для возвратно-поворотных движений (угловых перемещений) приводимых узлов на угол, меньший 360° применяют поворотный гидродвигатель – это объемный гидродвигатель с ограниченным углом поворота выходного звена, причем, в зависимости от типа рабочего органа различают шиберный, поршневой и мембранный поворотные гидродвигатели.

Наибольшее распространение получили пластинчатые поворотные гидродвигатели, в которых рабочим органом является пластина, жестко заделанная в вал двигателя. Гидроцилиндры поворотного действия способны развивать большие крутящие моменты, достигающие для трехпластинчатых двигателей значения 70 МН·м при давлении жидкости 20 МПа. В качестве рабочей среды применяются воздух, масла и водные эмульсии.

Поворотный гидродвигатель (рис. а) состоит из корпуса 1 и поворотного ротора (вала) 2, несущего пластину 3. Кольцевая полость между внутренней поверхностью цилиндра и ротора разделена уплотнительной перемычкой 4 с пружинящим поджимом к ротору уплотнительного элемента 5. При подаче жидкости под давлением в верхний канал пластина 3 с втулкой 2 будет поворачиваться по часовой стрелке. Угол поворота вала цилиндра с одной рабочей пластиной обычно не превышает 270–280º.

Поворотные гидродвигатели выпускаются в однопластинчатом (рис. а), а также двух- (рис. б) и трехпластинчатом (рис. в).

При применении двух- и трехпластинчатые поворотных гидроцилиндров можно соответственно увеличить крутящий момент; однако угол поворота при этом уменьшаются. Углы поворота ротора при одной, двух и трех пластинах соответственно равны 280, 140 и 70°.

Расчетный крутящий момент на валу рассматриваемого гидроцилиндра с одной пластиной равен произведению силы, развиваемой перепадом давления жидкости на рабочую площадь пластины, на плечо приложения этой силы (расстояние от оси вращения до центра давления площади пластины):

![]() ,

,

где Δp – рабочее давление; D – диаметр корпуса гидроцилиндра; d – диаметр вала; b – ширина рабочей пластины; z – число рабочих пластин; ηмех – механический КПД гидроцилиндра.

Потребный расход рабочей жидкости для поворотного гидроцилиндра определяется по формуле

![]() ,

где ω – угловая скорость поворота вала;

ηоб – объемный КПД гидроцилиндра.

,

где ω – угловая скорость поворота вала;

ηоб – объемный КПД гидроцилиндра.

Конструктивная трудность создания гидродвигателей поворотного движения состоит в обеспечении герметичности рабочих полостей. Повышение герметичности достигают установкой пружин в гнезде под пластинами, поджатием пластин к поверхности корпуса давлением рабочей жидкости из напорной полости и комбинированным способом сочетающим первые два.

Гидродвигатели с преобразованием возвратно-поступательного движения во вращательное нашли широкое применение в станочном оборудовании.

Вопрос № 30 Преобразование прямолинейного движения в поворотное в гидроцилиндрах. Устройство и принцип действия. Области применения.

Поворотное движение вала может быть также осуществлено преобразованием при помощи различных механических элементов прямолинейного поступательного движения поршня цилиндра.

В частности, в металлорежущих станках широко применяется поворотный механизм с шестерней и зубчатой рейкой (рис. а). Зубья рейки обычно нарезаются на скалке (поршне) цилиндра.

Крутящий момент и поворотное движение передаются на выходной вал через шестерню, находящуюся в зацеплении с рейкой. В зависимости от длины рейки получают угол поворота от 90 до 360° и выше. При передаче больших крутящих моментов применяют поворотники с двумя цилиндрами, штоки которых являются рейками (рис. б).

Для преобразования поступательного движения поршня в поворотное часто применяют шлице-винтовой механизм (рис. в). Правый шток 1 выполнен в виде винта с углом подъема α = 70°, входящего в гайку 2, являющуюся выходным валиком и совершающую лишь поворотные движения. Поршень же зафиксирован от поворотных движений с помощью шлицевого соединения левого его штока с шлицевой втулкой силового цилиндра. В этом случае при осевых перемещениях поршня гайка 2, а, следовательно, и выходной валик совершают поворотные движения.

Механизмы такого типа рассчитаны на давления до 200 атм.