- •Введение

- •1 Теоретическая часть

- •2 Расчет технологических параметров

- •2.5 Мощность привода машины

- •3 Расчет конструктивных параметров

- •3.1 Схема нагрузок в элементах дробилки

- •3.3 Расчет распорных плит

- •3.4 Расчет шатуна

- •3.5 Расчет подвижной щеки

- •3.6 Расчет станины

- •4.5. Маховик

- •4.6. Эксцентриковый вал

- •4.7. Подшипники

- •4.8. Оттяжные пружины

- •4.9. Предохранительные устройства

- •Спецификация дробилки

- •Заключение

Министерство образования и науки Российской Федерации

ГОУ ВПО «УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра «АД и ТСП»

Пояснительная записка

к курсовой работе

по дисциплине «Механическое оборудование предприятий строительной индустрии»

ОПРЕДЕЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ И КОНСТРУКТИВНЫХ ПАРАМЕТРОВ ЩЕКОВОЙ ДРОБИЛКИ (ВЫБОР ТИПОРАЗМЕРОВ, МАССЫ, МАТЕРИАЛА, УЗЛОВ И ДЕТАЛЕЙ И РАСЧЕТЫ НА ПРОЧНОСТЬ)

Выполнил: студент группы ПС-09-01 Исмагилов А.В.

Проверил: профессор Денисов О.Л.

УФА-2012

Содержание

Введение…………………………………………………………………...…......3 Бланк-задание……………………………………………………………………4

1 Теоретическая часть …………………………………………….…….………5

2 Расчет технологических параметров………………………………………...9

2.1 Угол захвата………………………………………………………………..9

2.2 Ход подвижной щеки……………………………………………………...10

2.3 Частота вращения приводного вала………………………………………10

2.4 Производительность щековой дробилки…………………………………11

2.5 Мощность привода машины………………………………………………11

3 Расчет конструктивных параметров………………………………….………11

3.1 Схема нагрузок в элементах дробилки …………………………..………11

3.2 Расчет маховика……………………………………………………………12

3.3 Расчет распорных плит…………………………………………….………13

3.4 Расчет шатуна………………………………………………………………13

3.5 Расчет подвижной щеки…………………………………………...………14

3.6 Расчет станины……………………………………………………………..15

4.5. Маховик…………………………………………………………………….17

4.6. Эксцентриковый вал…………………………………..…………………..17

4.7. Подшипники……………………………………………………………….18

4.8. Оттяжные пружины……………………………………………………….19

4.9. Предохранительные устройства………………………………………….20

Спецификация дробилки………………………………………………………22

Заключение……………………………………………………………………….24

Список использованной литературы………………………………………...…25

Введение

Щековые дробилки в промышленности строительных материалов чаще всего применяются для крупного и среднего дробления кусковых материалов. Они отличаются простотой и надежностью конструкции и несложны в обслуживании. Дробление материала в щековых дробилках происходит между подвижной и неподвижной щеками путем периодического нажатия подвижной щеки на материал.

Щековая дробилка является универсальной машиной для дробления материалов. Применяется на горных породах любых прочностей, на шлаках, некоторых металлических материалах. Применение невозможно на вязкоупругих материалах, таких как древесина, полимеры, определенные металлические сплавы. Щековые дробилки имеются во всех классах дробления: крупном, среднем и мелком. Их классифицируют по конструктивным признакам и принципу действия на следующие типы: щековые, конусные, валковые, молотковые, роторные. Наибольшее применение в строительстве имеют щековые, конусные и роторные дробилки.

В данной курсовой работе мы познакомимся с принципом действия щековой дробилки, ее деталями, рассчитаем основные технологические и конструктивные параметры дробилки.

1 Теоретическая часть

Щековая дробилка является универсальной машиной для дробления материалов. Применяется на горных породах любых прочностей, на шлаках, некоторых металлических материалах. Применение невозможно на вязкоупругих материалах, таких как древесина, полимеры, определенные металлические сплавы. Входная крупность достигает 1500 мм. Крупность готового продукта для небольших дробилок составляет до 10 мм. Щековые дробилки имеются во всех классах дробления: крупном, среднем и мелком.

В строительстве ежегодно потребляется очень большое количество нерудных каменных материалов: щебня, гравия и песка.

Современное оборудование позволяет проводить измельчение самых разнообразных твердых тел от глыб объемом до 2 м3 до частиц коллоидных размеров 0,1мкм.

Измельчение – это процесс деления (разрушения) твердого тела на более мелкие части. Здесь преодолеваются силы межмолекулярного притяжения в измельчаемом теле за счет приложения внешних сил и образуются новые свободные поверхности. Процесс измельчения характеризуется степенью измельчения (дробления) i:

i

=

![]()

где D и d – соответственно средний размер куска материала до измельчения и после.

Степень измельчения изменяется в широких пределах: при дроблении – от 2 до 50, а при помоле достигает 1000.

Основным сырьем для получения нерудных строительных материалов являются горные породы: изверженные – гранит, диорит, базальт, диабаз и др.; осадочные – песчаники, валуны, гравий, известковые туфы, известняки, ракушечники; метаморфические – гранито-гнейсы, мрамор.

Цель теории измельчения – получить зависимости между расходуемой энергией и отдельными характеристиками измельчаемого материала. Известны теории дробления П. Риттигера и Кирпичева В.Л. – Кика Ф.

Щековые дробилки в промышленности строительных материалов чаще всего применяются для крупного и среднего дробления кусковых материалов. Они отличаются простотой и надежностью конструкции и несложны в обслуживании. В них куски материала высокой и средней прочности размером до 1,5м дробятся под действием раздавливания, раскалывания и истирания на куски размером 0,1 – 0,3м (рис.1).

Все существующие типы щековых дробилок можно классифицировать по следующим конструктивным признакам:

Рабочий процесс происходит в камере дробления – замкнутом пространстве, образованном подвижной и неподвижной щёками при вращении эксцентрикового вала.

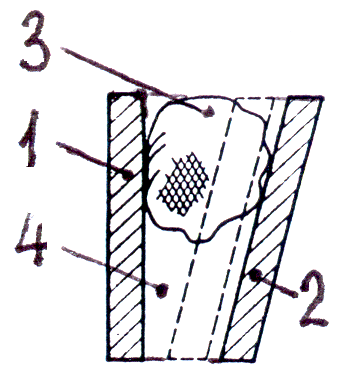

Рис. 2. Схема щековой дробилки:

1 – неподвижная щека;

2 – подвижная щека;

3 – кусок исходного материала;

4 – камера дробления.

В зависимости от кинематических особенностей дробилки делят на две группы: 1 – с простым движением (качанием) подвижной щеки (рис. 3а);

2 – со сложным движением подвижной щеки (рис.3б).

Преимущества первой группы:

срок работы дробящих плит в несколько раз больше дробилок второй группы;

выигрыш в силе в верхней части камеры дробления (важно при дроблении прочных и больших размеров кусков горной породы).

Недостатки их:

малый ход сжатия в верхней части камеры дробления.

Дробилки второй группы проще по конструкции, компактнее и менее металлоемки.

а)

б)

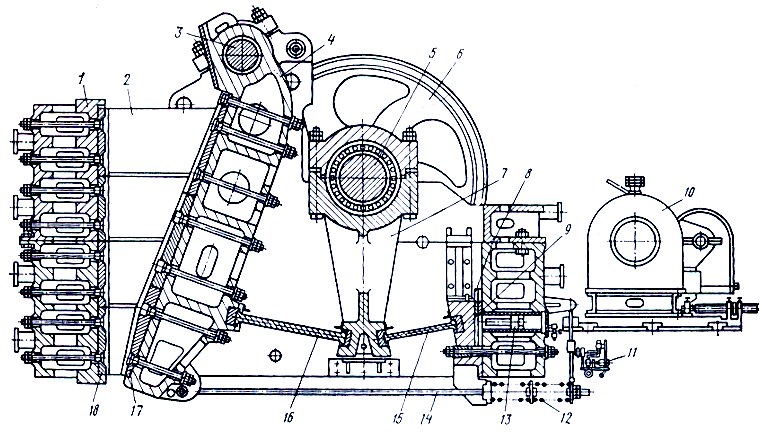

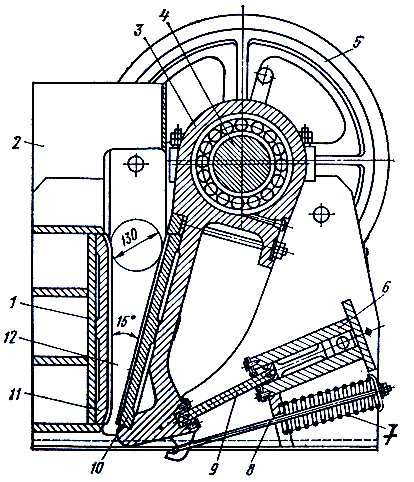

Рис. 3. Конструкции щековых дробилок: а) с простым качанием щеки; б) со

сложным качанием щеки;

для а): 1 – станина; 2 – сменные плиты; 3 – ось; 4 – подвижная щека;

5 – эксцентриковый вал; 6 – шкив; 7 – шатун; 8 – прокладки; 9 – упор; 10 – привод; 11 – насосная станция; 12 – пружины; 13 – гидродомкрат; 14 – тяга; 15 – задняя распорная плита; 16 – передняя распорная плита; 17 – сменные футерованные рифленые дробящие плиты; 18 – футерованные дробящие плиты неподвижной щеки;

для б): 1 – цельносварная станина с передней стенкой; 2 – защитный кожух; 3 – подвижная щека; 4 – приводной вал; 5 – шкив-маховик;

6 – задняя стенка; 7 – пружина; 8 – тяга замыкающего устройства;

9 – упор распорной плиты; 10, 11 – дробящие плиты; 12 – футеровка боковых стенок камеры дробления.

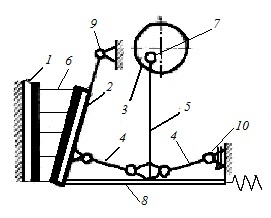

На рисунке 4 представлена кинематическая схема щековой дробилки с простым качанием щеки:

Рис. 4. Кинематическая схема щековой дробилки с простым качанием щеки:

1 - неподвижная щека; 2- подвижная щека; 3- шкив; 4- распорные плиты; 5- шатун; 6- сменные плиты; 7- эксцентриковый вал; 8- тяга; 9- ось; 10- упор.