- •7 Эксплуатация и ремонт машин и оборудования нефтяных и газовых промыслов

- •7.1 Перечень и описание оборудования

- •7.2 Технологическая схема монтажа оборудования

- •7.3 Расчёт основных показателей, необходимых для планирования ремонтов и обслуживания нефтегазопромысловых машин

- •7.4 Разработка графика планово-предупредительных ремонтов (ппр)

- •7.5 Определение штата ремонтных мастерских

- •7.6 Расчет площади ремонтных мастерских

- •7.7 Ремонт и техническое обслуживание

- •7.7.1 Техническое обслуживание центробежного насоса типа цнс

- •7.8 Ремонт узла центробежного насоса

- •7.8.1 Дефектация изношенных деталей центробежного насоса

- •7.8.2 Восстановление наплавкой изношенных деталей

- •7.8.3 Разработка технологического маршрута механической обработки детали после восстановления наплавкой

- •7.3.4 Определение режимов резания

- •7.9 Смазка установки для ппд

- •7.9.1 Расчет расхода смазочных материалов для установки ппд

- •7.9.3 Организация смазочного хозяйства

7.8 Ремонт узла центробежного насоса

Таблица 7.2 Последовательность разборки центробежного насоса

Номер операции |

Операция |

Оборудование и приспособление |

Норма времени, мин |

1 |

отсоединить приводную часть |

|

10 |

2 |

открыть крышки подшипников скольжения |

|

10 |

3 |

отвернуть гайки шпилек поз.7 |

пневматический ключ |

5 |

4 |

установить все секции в сборе с валом на козлы |

подъёмный механизм |

5 |

5 |

Отвинтить болты вала |

ключ |

10 |

6 |

снять секции рабочих колёс с вала |

специальный съёмник |

15 |

7 |

Снять рабочее колесо с импеллером |

специальный съёмник |

5 |

7.8.1 Дефектация изношенных деталей центробежного насоса

При дефектации все детали разделяют на три группы:

годные, размеры деталей, которых лежат в пределах допускаемых величин. Их отправляют на сборку или склад готовых деталей;

негодные, восстановить которые невозможно или экономически нецелесообразно. Их отправляют на склад утиля;

подлежащие ремонту, износ и повреждение которых могут быть устранены.

В проекте для одной из подлежащих ремонту деталей, руководствуясь техническими требованиями, составляется «Карта технических требований на

дефектацию детали» с указанием способа установления дефекта, метода контроля,

контрольного инструмента и рекомендуемой технологии восстановления детали.

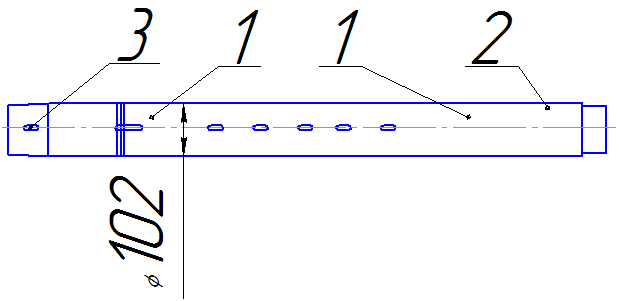

Таблица 7.3- карта технических требований на дефектацию вала

|

Деталь: вал Материал: Сталь 45Х ГОСТ 45 43-71

|

||||

Номер пози-ции на чертеже |

Возможные дефекты |

Способ установления и контроля инструментом |

Размеры, мм |

Рекомен-дуемый способ восстановле-ния |

|

По рабо-чему чертежу |

Допусти-мые без ремонта |

||||

1 |

Износ по Ø 102 мм, |

калибр, скоба Ø 102 |

Ø102-0,036 |

Ø 102 |

Наплавка, затем шлифование; |

2 |

искривление |

центровка |

|

|

правка |

3 |

Износ шпоноч-ной канавки |

нутромер |

|

|

Наплавка, фрезерование. |

7.8.2 Восстановление наплавкой изношенных деталей

При наплавке цементированной или закаленной детали её предварительно отжигают. Нагревание осуществляют до 900ºС, после того деталь должна медленно остыть. Отпуск уменьшает твердость стали, сопротивление размыву и предел упругости ,но зато увеличивается вязкость, что позволяет прочно наварить металл. После наплавки и механической обработки деталь можно вновь подвергнуть цементации и закалке для возращения ей прежней твердости. Наплавка – процесс нанесения расплавленного металла необходимого состава на поверхность деталей, нагретую до температуры плавления. При наплавке нанесенный слой металла прочно соединяется с основным металлом вследствие образования металлической связи. Наплавку применяют для восстановления размеров деталей и придания заданных свойств её поверхности путем правильного выбора химического состава и структуры наплавленного металла. Автоматическая вибродуговая наплавка основана на использовании тепла кратковременной электрической дуги, возникающей в момент разрыва цепи между вибрирующим электродом и наплавляющей поверхностью. Отличительной особенностью этого вида наплавки является возможность получения наплавленного слоя малой толщины 0,3 – 2,5 мм, охлаждение поверхности наплавки в результате прерывистого характера процесса, что позволяет значительно уменьшить нагрев детали, снизить в ней остаточные напряжения и предотвратить ее деформирование. В результате быстрого охлаждения наплавленный слой закаливается, становится твердым, износостойким. Вибродуговую наплавку применяют при восстановлении цилиндрических поверхностей деталей диаметром 15-80 мм, работающих при статических и небольших динамических нагрузках и имеющих симметричный износ до 2 мм на сторону.

Основными параметрами при вибродуговой наплавке являются: диаметр электродной проволоки, сила тока наплавки, напряжение, скорость подачи электродной проволоки, скорость наплавки, шаг наплавки, вылет электродной

проволоки, амплитуда колебаний электрода, расход охлаждающей жидкости. Диаметр электродной проволоки выбирают в зависимости от толщины наплавляемого слоя. При толщине слоя наплавки 1мм диаметр электродной проволоки составит 1,8мм.

Ток, А, определяется по его плотности:

I=πdпр2Iуд/4,

Где dпр – диаметр электродной проволоки, мм;

Iуд – удельная плотность тока, А/мм2(Iуд=50-75).

I=3,14×1,82/4×65=165А

Напряжение выбирают в зависимости от толщины слоя наплавки. При толщине слоя 1мм рекомендуется принимать напряжение от 12 до 15 В, принимаем равным 15 В. Скорость подачи электродной проволоки зависит от тока и диаметра проволоки и рассчитывается по формуле:

Vпр=4αнI/π dпр2γ,

Где αн=8-11, коэффициент наплавки, г/А*ч,

γ= 7,8 – плотность металла наплавочного валика, г/см3.

Vпр=4×10×165/3,14×1,×7,8=75 м/ч.

Скорость наплавки можно определить по формуле:

Vн=π×dпр2× Vпр×k/4hS,

Где k=0,85-0,9 – коэффициент перехода металла электродной проволоки в наплавленный металл, S – шаг наплавки, мм, определяется из соотношения

S=(1,6÷2,2) dпр.= 1,8×1,8=3,24 мм

Vн=3,14×1,82×75×0,87/4×2×3,24=25м/ч

Вылет электродной проволоки, мм:

lв=(5÷8) dпр=6×1.8=10.8мм

Амплитуда колебаний электрода, мм: А=(0,75÷1,0) dпр=0,85×1,8=1,53мм.