- •Основы нефтегазового дела

- •Предисловие

- •1. Роль нефти и газа в жизни человека

- •1.1. Современное состояние и перспективы развития энергетики

- •Солнечная энергия

- •Энергия ветра

- •Геотермальная энергия

- •Энергия приливов и отливов

- •Энергия рек

- •Энергия атомного ядра

- •Энергия угля

- •Энергия нефти и газа

- •1.2. Нефть и газ - ценное сырье для переработки

- •1.3. Газ как моторное топливо

- •2. Краткая история применения нефти и газа

- •3. Нефть и газ на карте мира

- •3.1. Динамика роста мировой нефтегазодобычи

- •3.2. Мировые запасы нефти и газа

- •3.3. Месторождения-гиганты

- •4.1. Развитие нефтяной промышленности

- •Дореволюционный период

- •Период до распада ссср

- •Современный период

- •4.2. Развитие газовой промышленности

- •Период до распада ссср

- •Современный период

- •5. Основы нефтегазопромысловой геологии

- •5.1. Проблема поиска нефтяных и газовых месторождений

- •5.2. Состав и возраст земной коры

- •5.3. Формы залегания осадочных горных пород

- •5.4. Состав нефти и газа

- •5.5. Происхождение нефти

- •5.6. Происхождение газа

- •5.7. Образование месторождений нефти и газа

- •5.8. Методы поиска и разведки нефтяных и газовых месторождений

- •Геологические методы

- •Геофизические методы

- •Бурение и исследование скважин

- •5.9. Этапы поисково-разведочных работ

- •6. Бурение нефтяных и газовых скважин

- •6.1. Краткая история развития бурения

- •6.2. Понятие о скважине

- •6.3. Классификация способов бурения

- •6.4. Буровые установки, оборудование и инструмент

- •Буровые установки

- •Операциях:

- •Буровое оборудование и инструмент

- •6.5. Цикл строительства скважины

- •6.6. Промывка скважин

- •6.7. Осложнения, возникающие при бурении

- •6.8. Наклонно направленные скважины

- •6.9. Сверхглубокие скважины

- •6.10. Бурение скважин на море

- •7. Добыча нефти и газа

- •7.1. Краткая история развития нефтегазодобычи

- •7.2. Физика продуктивного пласта

- •7.3. Этапы добычи нефти и газа

- •7.4. Разработка нефтяных и газовых месторождений

- •Режимы работы залежей

- •7.5. Эксплуатация нефтяных и газовых скважин Способы эксплуатации скважин

- •Оборудование забоя скважин

- •Оборудование ствола скважин

- •Оборудование устья скважин

- •7.6. Системы сбора нефти на промыслах

- •7.7. Промысловая подготовка нефти

- •Дегазация

- •Обезвоживание

- •Обессоливание

- •Стабилизация

- •7.8. Установка комплексной подготовки нефти

- •7.9. Системы промыслового сбора природного газа

- •7.10. Промысловая подготовка газа

- •Осушка газа

- •Очистка газа от сероводорода

- •Очистка газа от углекислого газа

- •Углерода водой под давлением',

- •7.11. Система подготовки и закачки воды в продуктивные пласты

- •7.12. Защита промысловых трубопроводов и оборудованияот коррозии

- •Применение ингибиторов

- •Технологические методы

- •7.13. Стадии разработки залежей

- •7.14. Проектирование разработки месторождений

- •8. Переработка нефти

- •8.1. Краткая история развития нефтепереработки

- •8.2. Продукты переработки нефти

- •Топлива

- •Нефтяные масла

- •Другие нефтепродукты

- •8.3. Основные этапы нефтепереработки

- •Подготовка нефти к переработке

- •Вторичная переработка нефти

- •Очистка нефтепродуктов

- •Очистка смазочных масел

- •8.4. Типы нефтеперерабатывающих заводов

- •9. Переработка газов

- •9.1. Исходное сырье и продукты переработки газов

- •9.2. Основные объекты газоперерабатывающих заводов

- •9.3. Отбензинивание газов

- •Компрессионный метод

- •Абсорбционный метод

- •Адсорбционный метод

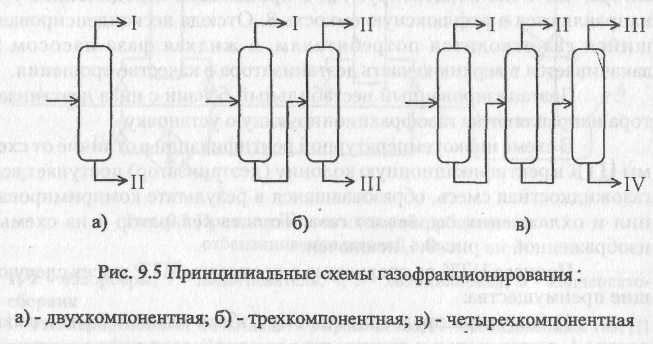

- •9.4. Газофракционирующие установки

- •10. Химическая переработка углеводородного сырья

- •10.1. Краткие сведения о нефтехимических производствах

- •Производство спиртов

- •Производство полимеров

- •10.2. Основные продукты нефтехимии Поверхностно-активные вещества (пав)

- •Синтетические каучуки

- •Пластмассы

- •Синтетические волокна

- •11. Способы транспортировки нефти, нефтепродуктов и газа

- •11.2. Современные способы транспортирования нефти, нефтепродуктов и газа

- •Железнодорожный транспорт

- •Водный транспорт

- •Автомобильный транспорт

- •Трубопроводный транспорт

- •11.3. Область применения различных видов транспорта

- •Транспортировка нефти

- •Транспортировка газа

- •Транспортировка нефтепродуктов

- •12. Трубопроводный транспорт нефти

- •12.1. Развитие нефтепроводного транспорта в России

- •Дореволюционный период

- •Период до распада ссср

- •Современное состояние

- •12.2. Свойства нефти, влияющие на технологию ее транспорта

- •12.3. Классификация нефтепроводов

- •12.4. Основные объекты и сооружения магистрального нефтепровода

- •12.5. Трубы для магистральных нефтепроводов

- •12.6. Трубопроводная арматура

- •12.7. Средства защиты трубопроводов от коррозии

- •Изоляционные покрытия

- •Катодная защита

- •Защита от блуждающих токов. Механизм наведения блуждающих токов на подземные металлические сооружения и их разрушения

- •12.8. Насосно-силовое оборудование

- •12.9. Резервуары и резервуарные парки в системе магистральных нефтепроводов

- •5000 М3со щитовой кровлей:

- •Оборудование резервуаров

- •Противопожарное оборудование

- •Приборы контроля и сигнализации

- •12.10. Системы перекачки

- •12.11. Перекачка высоковязких и высокозастывающих нефтей

- •Перекачка нефтей с присадками

- •13. Трубопроводный транспорт нефтепродуктов

- •13.1. Развитие нефтепроцуктопроводного транспорта в России

- •Довоенный период

- •Период до распада ссср

- •Современный период

- •13.3. Краткая характеристика нефтепродуктопроводов

- •13.4. Особенности трубопроводного транспорта нефтепродуктов

- •14. Хранение и распределение нефтепродуктов

- •14.1. Краткая история развития нефтебаз

- •14.2. Классификация нефтебаз

- •14.3. Операции, проводимые на нефтебазах

- •14.4. Объекты нефтебаз и их размещение

- •14.5. Резервуары нефтебаз

- •14.6. Насосы и насосные станции нефтебаз

- •14.7. Сливо-наливные устройства для железнодорожных цистерн

- •14.8. Нефтяные гавани, причалы и пирсы

- •14.9. Установки налива автомобильных цистерн

- •14.10. Подземное хранение нефтепродуктов

- •Шахтные хранилища

- •Льдогрунтовые хранилища

- •14.11. Автозаправочные станции

- •Шахтного типа на один продукт:

- •15. Трубопроводный транспорт газа

- •15.1. Развитие трубопроводного транспорта газа

- •Период до 1956 года

- •15.2. Свойства газов, влияющие на технологию их транспорта

- •15.3. Классификация магистральных газопроводов

- •15.4. Основные объекты и сооружения магистрального газопровода

- •15.5. Газоперекачивающие агрегаты

- •15.6. Аппараты для охлаждения газа

- •15.7. Особенности трубопроводного транспорта сжиженных газов

- •16. Хранение и распределение газа

- •16.1. Неравномерность газопотребления и методы ее компенсации

- •16.2. Хранение газа в газгольдерах

- •16.3. Подземные газохранилища

- •16.4. Газораспределительные сети

- •16.5. ГЬзорегуляторные пункты

- •16.6. Автомобильные газонаполнительные компрессорные станции

- •16.7. Использование сжиженных углеводородных газов в системе газоснабжения

- •16.8. Хранилища сжиженных углеводородных газов

- •17. Трубопроводный транспорт твердых и сыпучих материалов

- •17.1. Пневмотранспорт

- •17.2. Контейнерный транспорт

- •1.3. Гидротранспорт

- •Рекомендуемые параметры пульпы

- •18. Проектирование трубопроводов и хранилищ 18.1. Проектирование магистральных трубопроводов

- •18.2. Особенности проектирования нефтебаз

- •18.3. Использование эвм при проектировании трубопроводов и хранилищ

- •Вдоль дуг

- •19. Сооружение трубопроводов

- •19.1. Основные этапы развития отраслевой строительной индустрии

- •Период до распада ссср

- •19.2. Состав работ, выполняемых при строительстве линейной части трубопроводов

- •19.3. Сооружение линейной части трубопроводов Погрузочно-разгрузочные и транспортные работы

- •Земляные работы

- •Сварочно-монтажные работы

- •Изоляционно-укладочные работы

- •19.4. Особенности сооружения переходов магистральных трубопроводов через преграды

- •Воздушные переходы

- •19.5. Строительство морских трубопроводов

- •20.2. Общестроительные работы на перекачивающих станциях Разбивочные работы

- •Земляные работы

- •Бетонные работы

- •Устройство кровли

- •20.3. Специальные строительные работы при сооружении нс и кс

- •Монтаж оборудования

- •20.4. Сооружение блочно-комплектных насосных и компрессорных станций

9.3. Отбензинивание газов

Для отбензинивания газов используются компрессионный, абсорбционный, адсорбционный и конденсационный методы.

Компрессионный метод

Сущность компрессионного метода заключается в сжатии газа компрессорами и последующем его охлаждении в холодильнике. Уже при сжатии тяжелые компоненты газа частично переходят из газовой фазы в жидкую. С понижением температуры выход жидкой фазы из сжатого газа возрастает.

Компрессионный метод применяют для отбензинивания «жирных» газов, в которых содержится более 1000 г/м! тяжелых углеводородов. Оптимальным для нефтяных газов является давление компримирования 2...4 МПа.

246

247

Абсорбционный метод

Сущность абсорбционного метода состоит в поглощении тяжелых углеводородов из газовых смесей жидкими поглотителями (абсорбентами). В качестве таких поглотителей могут быть использованы керосин, дизельный дистиллят, масла.

При физической абсорбции поглощаемые углеводороды не образуют химических соединений с абсорбентами. Поэтому обычно физическая абсорбция обратима, т.е. поглощенные компоненты можно выделить из абсорбентов. Этот процесс называется десорбцией. Чередование процессов абсорбции и десорбции позволяет многократно применять один и тот же поглотитель.

Количество поглощенных газов при абсорбции увеличивается с повышением давления и понижением температуры. Чем больше молярная масса компонентов газа, тем в большем количестве он поглощается одной и той же жидкостью.

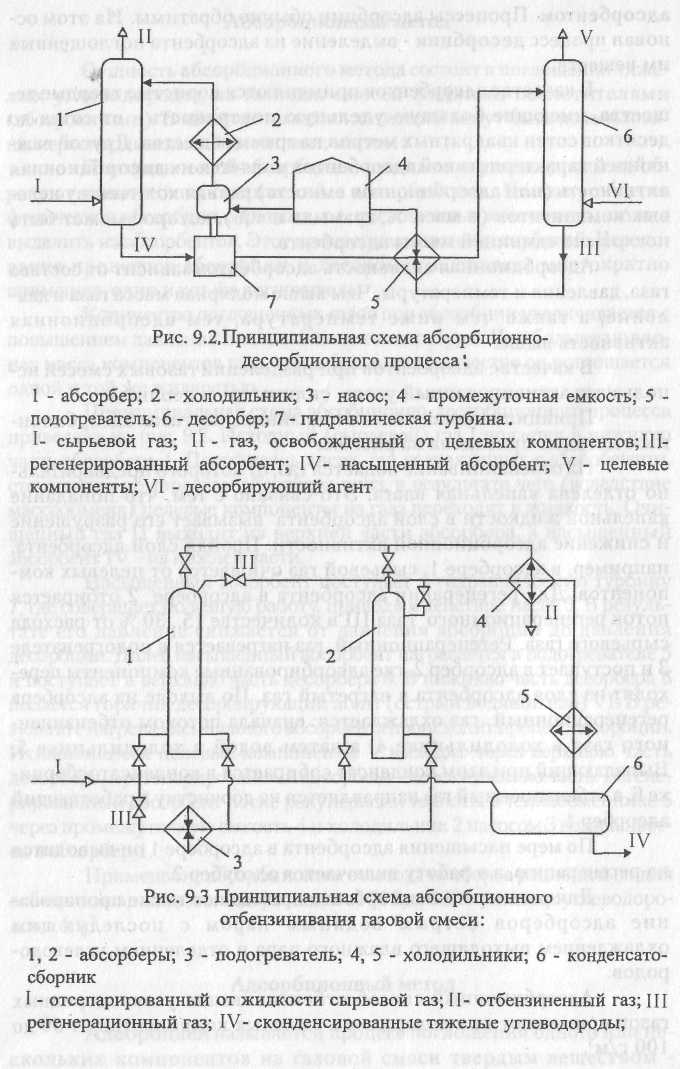

Принципиальная схема абсобционно-десорбционного процесса приведена на рис. 9.2. Исходный (сырьевой) газ I подается в нижнюю часть абсорбера 1. Поднимаясь вверх, газ контактирует с абсорбентом, стекающим по тарелкам абсорбера вниз, в результате чего (вследствие массообмена) целевые компоненты из газа переходят в жидкость. Очищенный газ II выходит из верхней части абсорбера, а насыщенный абсорбент IV - из нижней части.

Насыщенный абсорбент поступает в гидравлическую турбину 7, где совершает полезную работу, приводя в действие насос 3. В результате его давление снижается от давления абсорбции до давления десорбции. Далее насыщенный абсорбент нагревается в подогревателе 5 и поступает в верхнюю часть десорбера 6. В нижнюю часть десорбера 6 подается горячий десорбирующий агент (острый водяной пар) VI. В результате нагрева насыщенного абсорбента происходит процесс десорбции. Испарившиеся целевые компоненты V выходят через верхнюю часть десорбера, а регенерированный абсорбент - через нижнюю часть. Регенерированный абсорбент после рекуперации теплоты в теплообменнике 5 через промежуточную емкость 4 и холодильник 2 насосом 3 возвращается в абсорбер 1.

Применение абсорбционного метода наиболее рационально для отбензинивания газов, содержащих от 200 до 300 г тяжелых углеводородов в 1 м3.

Адсорбционный метод

Адсорбцией называется процесс поглощения одного или нескольких компонентов из газовой смеси твердым веществом -

248

адсорбентом. Процессы адсорбции обычно обратимы. На этом основан процесс десорбции - выделение из адсорбента поглощенных им веществ.

В качестве адсорбентов применяются пористые твердые вещества, имеющие большую удельную поверхность - от сотен до десятков сотен квадратных метров на грамм вещества. Другой важнейшей характеристикой адсорбентов является их адсорбционная активность (или адсорбционная емкость) равная количеству целевых компонентов (в масс. %, граммах и т.п.), которое может быть поглощено единицей массы адсорбента.

Адсорбционная активность адсорбентов зависит от состава газа, давления и температуры. Чем выше молярная масса газа и давление, а также чем ниже температура, тем адсорбционная активность выше.

В качестве адсорбентов при разделении газовых смесей используют активированный уголь, силикагель и цеолиты.

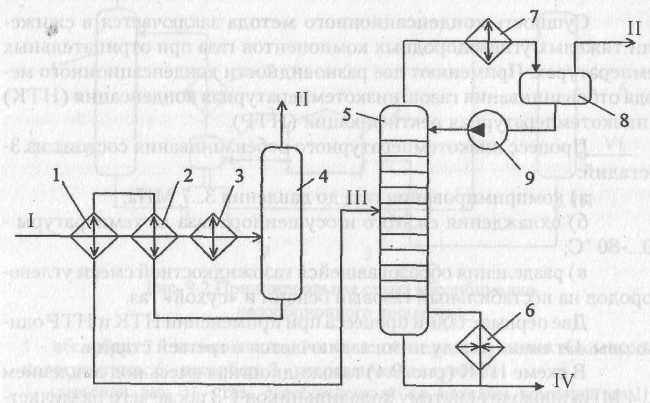

Принципиальная схема отбензинивания газов адсорбционным методом приведена на рис. 9.3.

На отбензинивание подается газ, от которого предварительно отделена капельная влага. Это связано с тем, что попадание капельной жидкости в слой адсорбента вызывает его разрушение и снижение адсорбционной активности. Пройдя слой адсорбента, например, в адсорбере 1, сырьевой газ очищается от целевых компонентов. Для регенерации адсорбента в адсорбере 2 отбирается поток регенерационного газа III в количестве 15...30 % от расхода сырьевого газа. Регенерационный газ нагревается в подогревателе 3 и поступает в адсорбер 2, где адсорбированные компоненты переходят из слоя адсорбента в нагретый газ. По выходе из адсорбера регенерационный газ охлаждается: сначала потоком отбензинен-ного газа в холодильнике 4, а затем водой в холодильнике 5. Выпадающий при этом конденсат собирается в конденсатосборни-ке 6, а отбензиненный газ направляется на доочистку в работающий адсорбер 1.

По мере насыщения адсорбента в адсорбере 1 он выводится на регенерацию, а в работу включается адсорбер 2.

Для регенерации адсорбента применяют также пропарива-ние адсорберов острым водяным паром с последующим охлаждением выходящего влажного пара и отделением углеводородов.

Адсорбционный способ отбензинивания углеводородных газов применяют при содержании тяжелых компонентов от 50 до 100 г/и3.

249

Сущность конденсационного метода заключается в сжижении тяжелых углеводородных компонентов газа при отрицательных температурах. Применяют две разновидности конденсационного метода отбензинивания газов: низкотемпературная конденсация (НТК) и низкотемпературная ректификация (НТР).

Процесс низкотемпературного отбензинивания состоит из 3-х стадий:

а) компримирования газа до давления 3...7 МПа;

б) охлаждения сжатого и осушенного газа до температуры - 1О...-8О°С;

в) разделения образовавшейся газожидкостной смеси углеводородов на нестабильный газовый бензин и «сухой» газ.

Две первые стадии процесса при применении НТК и НТР одинаковы. Отличие между ними заключается в третьей стадии.

В схеме НТК (рис. 9.4) газожидкостная смесь под давлением 3...4 МПа проходит систему холодильников 1-3 после чего разделяется в сепараторе 4. Образовавшийся конденсат после использования в качестве хладагента в холодильниках 1,2 подается в деэтанизатор 5, а сухой газ - в газопровод.

В конденсате кроме высококипящих углеводородов (С3Н8 + высшие) присутствуют метан и этан, которые являются помехой при его хранении, транспортировании и переработке. Метан и этан отгоняют от углеводородного конденсата в деэтанизаторе 5 путем нагрева в кипятильнике 6. Углеводородные пары, отходящие с верха деэтани-затора, частично конденсируются в пропановом холодильнике 7 и направляются в рефлюксную емкость 8. Отсюда несконденсировав-шийся газ отводится потребителям, а жидкая фаза насосом 9 закачивается в верхнюю часть деэтанизатора в качестве орошения.

Деэтанизированный нестабильный бензин с низа деэтанизатора направляют на газофракционирующую установку.

В схеме низкотемпературной ректификации в отличие от схемы НТК в ректификационную колонну (деэтанизатор) поступает вся газожидкостная смесь, образовавшаяся в результате компримирования и охлаждения сырьевого газа. То есть сепаратор 4 из схемы, изображенной на рис. 9.4, исключен.

Процесс НТК по сравнению с процессом НТР имеет следующие преимущества:

1) благодаря предварительному отбору газовой фазы в сепараторе 4, деэтанизатор и другие аппараты установки имеют меньшие размеры;

250

251

Рис. 9.4 Принципиальная схема получения деганизированного бензина в установке НТК:

1-3 - холодильники; 4 - сепаратор; 5 - деэтанизатор; 6 - кипятильник; 7 -пропановый холодильник; 8 - рефлюксная емкость; 9 - насос I - сырьевой газ; II- сухой газ; П1- нестабильный бензин; IV- деэтанизи-рованный нестабильный бензин

2) вследствие относительно небольшого содержания метана и этана в сырье деэтанизатора конденсацию паров в холодильнике 7 можно осуществлять при сравнительно высоких температурах -5...-10 'С.

Недостатками схемы НТК является то, что часть целевых компонентов теряется с газом, отбираемым из сепаратора 4. Этот недостаток устраняется более глубоким охлаждением сырьевого газа перед сепаратором, что требует больших затрат энергии.

Считается, что схема НТР наиболее рациональна при извлечении пропана в пределах 50 % от потенциала, а схема НТР экономичнее при извлечении свыше 70 % пропана, содержащемся в исходном газе.