- •Основы нефтегазового дела

- •Предисловие

- •1. Роль нефти и газа в жизни человека

- •1.1. Современное состояние и перспективы развития энергетики

- •Солнечная энергия

- •Энергия ветра

- •Геотермальная энергия

- •Энергия приливов и отливов

- •Энергия рек

- •Энергия атомного ядра

- •Энергия угля

- •Энергия нефти и газа

- •1.2. Нефть и газ - ценное сырье для переработки

- •1.3. Газ как моторное топливо

- •2. Краткая история применения нефти и газа

- •3. Нефть и газ на карте мира

- •3.1. Динамика роста мировой нефтегазодобычи

- •3.2. Мировые запасы нефти и газа

- •3.3. Месторождения-гиганты

- •4.1. Развитие нефтяной промышленности

- •Дореволюционный период

- •Период до распада ссср

- •Современный период

- •4.2. Развитие газовой промышленности

- •Период до распада ссср

- •Современный период

- •5. Основы нефтегазопромысловой геологии

- •5.1. Проблема поиска нефтяных и газовых месторождений

- •5.2. Состав и возраст земной коры

- •5.3. Формы залегания осадочных горных пород

- •5.4. Состав нефти и газа

- •5.5. Происхождение нефти

- •5.6. Происхождение газа

- •5.7. Образование месторождений нефти и газа

- •5.8. Методы поиска и разведки нефтяных и газовых месторождений

- •Геологические методы

- •Геофизические методы

- •Бурение и исследование скважин

- •5.9. Этапы поисково-разведочных работ

- •6. Бурение нефтяных и газовых скважин

- •6.1. Краткая история развития бурения

- •6.2. Понятие о скважине

- •6.3. Классификация способов бурения

- •6.4. Буровые установки, оборудование и инструмент

- •Буровые установки

- •Операциях:

- •Буровое оборудование и инструмент

- •6.5. Цикл строительства скважины

- •6.6. Промывка скважин

- •6.7. Осложнения, возникающие при бурении

- •6.8. Наклонно направленные скважины

- •6.9. Сверхглубокие скважины

- •6.10. Бурение скважин на море

- •7. Добыча нефти и газа

- •7.1. Краткая история развития нефтегазодобычи

- •7.2. Физика продуктивного пласта

- •7.3. Этапы добычи нефти и газа

- •7.4. Разработка нефтяных и газовых месторождений

- •Режимы работы залежей

- •7.5. Эксплуатация нефтяных и газовых скважин Способы эксплуатации скважин

- •Оборудование забоя скважин

- •Оборудование ствола скважин

- •Оборудование устья скважин

- •7.6. Системы сбора нефти на промыслах

- •7.7. Промысловая подготовка нефти

- •Дегазация

- •Обезвоживание

- •Обессоливание

- •Стабилизация

- •7.8. Установка комплексной подготовки нефти

- •7.9. Системы промыслового сбора природного газа

- •7.10. Промысловая подготовка газа

- •Осушка газа

- •Очистка газа от сероводорода

- •Очистка газа от углекислого газа

- •Углерода водой под давлением',

- •7.11. Система подготовки и закачки воды в продуктивные пласты

- •7.12. Защита промысловых трубопроводов и оборудованияот коррозии

- •Применение ингибиторов

- •Технологические методы

- •7.13. Стадии разработки залежей

- •7.14. Проектирование разработки месторождений

- •8. Переработка нефти

- •8.1. Краткая история развития нефтепереработки

- •8.2. Продукты переработки нефти

- •Топлива

- •Нефтяные масла

- •Другие нефтепродукты

- •8.3. Основные этапы нефтепереработки

- •Подготовка нефти к переработке

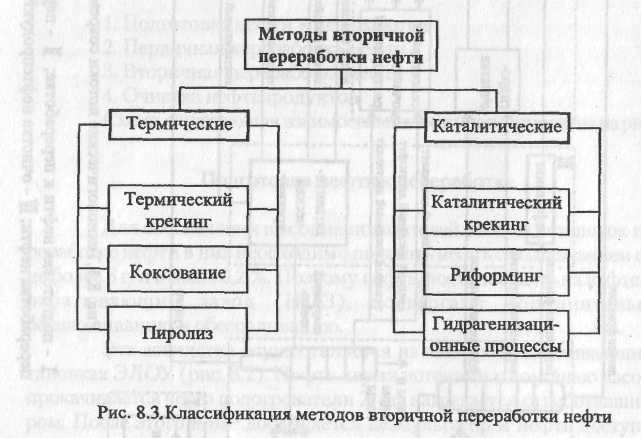

- •Вторичная переработка нефти

- •Очистка нефтепродуктов

- •Очистка смазочных масел

- •8.4. Типы нефтеперерабатывающих заводов

- •9. Переработка газов

- •9.1. Исходное сырье и продукты переработки газов

- •9.2. Основные объекты газоперерабатывающих заводов

- •9.3. Отбензинивание газов

- •Компрессионный метод

- •Абсорбционный метод

- •Адсорбционный метод

- •9.4. Газофракционирующие установки

- •10. Химическая переработка углеводородного сырья

- •10.1. Краткие сведения о нефтехимических производствах

- •Производство спиртов

- •Производство полимеров

- •10.2. Основные продукты нефтехимии Поверхностно-активные вещества (пав)

- •Синтетические каучуки

- •Пластмассы

- •Синтетические волокна

- •11. Способы транспортировки нефти, нефтепродуктов и газа

- •11.2. Современные способы транспортирования нефти, нефтепродуктов и газа

- •Железнодорожный транспорт

- •Водный транспорт

- •Автомобильный транспорт

- •Трубопроводный транспорт

- •11.3. Область применения различных видов транспорта

- •Транспортировка нефти

- •Транспортировка газа

- •Транспортировка нефтепродуктов

- •12. Трубопроводный транспорт нефти

- •12.1. Развитие нефтепроводного транспорта в России

- •Дореволюционный период

- •Период до распада ссср

- •Современное состояние

- •12.2. Свойства нефти, влияющие на технологию ее транспорта

- •12.3. Классификация нефтепроводов

- •12.4. Основные объекты и сооружения магистрального нефтепровода

- •12.5. Трубы для магистральных нефтепроводов

- •12.6. Трубопроводная арматура

- •12.7. Средства защиты трубопроводов от коррозии

- •Изоляционные покрытия

- •Катодная защита

- •Защита от блуждающих токов. Механизм наведения блуждающих токов на подземные металлические сооружения и их разрушения

- •12.8. Насосно-силовое оборудование

- •12.9. Резервуары и резервуарные парки в системе магистральных нефтепроводов

- •5000 М3со щитовой кровлей:

- •Оборудование резервуаров

- •Противопожарное оборудование

- •Приборы контроля и сигнализации

- •12.10. Системы перекачки

- •12.11. Перекачка высоковязких и высокозастывающих нефтей

- •Перекачка нефтей с присадками

- •13. Трубопроводный транспорт нефтепродуктов

- •13.1. Развитие нефтепроцуктопроводного транспорта в России

- •Довоенный период

- •Период до распада ссср

- •Современный период

- •13.3. Краткая характеристика нефтепродуктопроводов

- •13.4. Особенности трубопроводного транспорта нефтепродуктов

- •14. Хранение и распределение нефтепродуктов

- •14.1. Краткая история развития нефтебаз

- •14.2. Классификация нефтебаз

- •14.3. Операции, проводимые на нефтебазах

- •14.4. Объекты нефтебаз и их размещение

- •14.5. Резервуары нефтебаз

- •14.6. Насосы и насосные станции нефтебаз

- •14.7. Сливо-наливные устройства для железнодорожных цистерн

- •14.8. Нефтяные гавани, причалы и пирсы

- •14.9. Установки налива автомобильных цистерн

- •14.10. Подземное хранение нефтепродуктов

- •Шахтные хранилища

- •Льдогрунтовые хранилища

- •14.11. Автозаправочные станции

- •Шахтного типа на один продукт:

- •15. Трубопроводный транспорт газа

- •15.1. Развитие трубопроводного транспорта газа

- •Период до 1956 года

- •15.2. Свойства газов, влияющие на технологию их транспорта

- •15.3. Классификация магистральных газопроводов

- •15.4. Основные объекты и сооружения магистрального газопровода

- •15.5. Газоперекачивающие агрегаты

- •15.6. Аппараты для охлаждения газа

- •15.7. Особенности трубопроводного транспорта сжиженных газов

- •16. Хранение и распределение газа

- •16.1. Неравномерность газопотребления и методы ее компенсации

- •16.2. Хранение газа в газгольдерах

- •16.3. Подземные газохранилища

- •16.4. Газораспределительные сети

- •16.5. ГЬзорегуляторные пункты

- •16.6. Автомобильные газонаполнительные компрессорные станции

- •16.7. Использование сжиженных углеводородных газов в системе газоснабжения

- •16.8. Хранилища сжиженных углеводородных газов

- •17. Трубопроводный транспорт твердых и сыпучих материалов

- •17.1. Пневмотранспорт

- •17.2. Контейнерный транспорт

- •1.3. Гидротранспорт

- •Рекомендуемые параметры пульпы

- •18. Проектирование трубопроводов и хранилищ 18.1. Проектирование магистральных трубопроводов

- •18.2. Особенности проектирования нефтебаз

- •18.3. Использование эвм при проектировании трубопроводов и хранилищ

- •Вдоль дуг

- •19. Сооружение трубопроводов

- •19.1. Основные этапы развития отраслевой строительной индустрии

- •Период до распада ссср

- •19.2. Состав работ, выполняемых при строительстве линейной части трубопроводов

- •19.3. Сооружение линейной части трубопроводов Погрузочно-разгрузочные и транспортные работы

- •Земляные работы

- •Сварочно-монтажные работы

- •Изоляционно-укладочные работы

- •19.4. Особенности сооружения переходов магистральных трубопроводов через преграды

- •Воздушные переходы

- •19.5. Строительство морских трубопроводов

- •20.2. Общестроительные работы на перекачивающих станциях Разбивочные работы

- •Земляные работы

- •Бетонные работы

- •Устройство кровли

- •20.3. Специальные строительные работы при сооружении нс и кс

- •Монтаж оборудования

- •20.4. Сооружение блочно-комплектных насосных и компрессорных станций

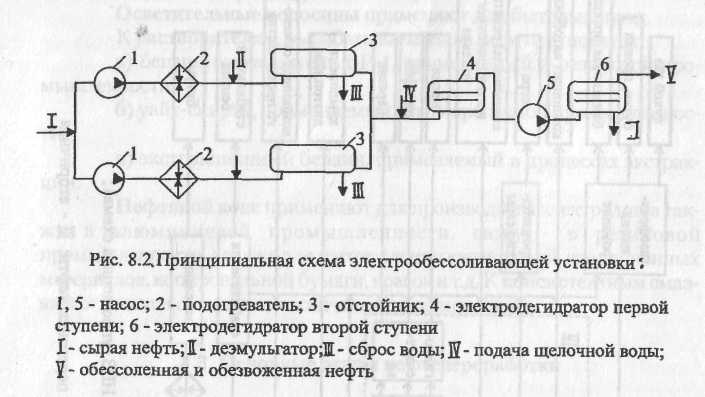

Подготовка нефти к переработке

Для обеспечения высоких показателей работы установок по переработке нефти в них необходимо подавать нефть с содержанием солей не более 6 г/л и воды 0,2 %. Поэтому нефть, поступающую на нефтеперерабатывающий завод (НПЗ), подвергают дополнительному обезвоживанию и обессоливанию.

Эта доочистка осуществляется на электрообессоливающих установках ЭЛОУ (рис. 8.2). Нефть двумя потоками с помощью насосов 1 прокачивается через подогреватели 2, где нагревается отработавшим паром. После этого в нее добавляется деэмульгатор и нефть поступает в отстойники 3, где от нее отделяется вода. Для вымывания солей в нефть добавляют щелочную воду. Основное ее количество затем отделяют в электродегидраторе первой ступени. Окончательное обезвоживание нефти осуществляется в электродегидраторе второй ступени.

236

237

Переработка нефти начинается с ее перегонки. Нефть представляет собой сложную смесь большого количества взаимно растворимых углеводородов, имеющих различные температуры начала кипения. В ходе перегонки, повышая температуру, из нефти выделяют углеводороды, выкипающие в различных интервалах температур.

Для получения данных фракций применяют процесс, называемый ректификацией и осуществляемый в ректификационной колонне. Ректификационная колонна представляет собой вертикальный цилиндрический аппарат высотой 20...30 м и диаметром 1..А м. Внутренность колонны разделена на отдельные отсеки большим количеством горизонтальных дисков, в которых имеются отверстия для прохождения через них паров нефти и жидкости.

Перед закачкой в ректификационную колонну нефть нагревают в трубчатой печи до температуры 350...360 °С. При этом легкие углеводороды, бензиновая, керосиновая и дизельная фракции переходят в парообразное состояние, а жидкая фаза с температурой кипения выше 350 °С представляет собой мазут.

После ввода данной смеси в ректификационную колонну мазут стекает вниз, а углеводороды, находящиеся в парообразном состоянии, поднимаются вверх. Кроме того вверх поднимаются пары углеводородов, испаряющиеся из мазута, нагреваемого в нижней части колонны до 350 °С.

Поднимаясь вверх, пары углеводородов постепенно остывают, их температура в верхней части колонны становится равной 100...180 °С. Этому способствуют как теплоотдача в окружающую среду, так и искусственное охлаждение паров в колонне путем распыливания части сконденсированных паров (орошение).

По мере остывания паров нефти конденсируются соответствующие углеводороды. Технологический процесс рассчитан таким образом, что в самой верхней части колонны конденсируется бензиновая фракция, ниже - керосиновая, еще ниже - фракция дизельного топлива. Несконденсировавшиеся пары направляются на газофракционирование, где из них получают сухой газ (метан, этан), пропан, бутан и бензиновую фракцию.

Перегонка нефти с целью получения указанных фракций (по топливному варианту) производится на атмосферных трубчатых установках (AT). Для более глубокой переработки нефти используются атмосферно-вакуумные трубчатые установки (АВТ), имеющие кроме атмосферного вакуумный блок, где из мазута выделяют масляные фракции (дистилляты), вакуумный газойль, оставляя в остатке гудрон.

238

239