- •Основы нефтегазового дела

- •Предисловие

- •1. Роль нефти и газа в жизни человека

- •1.1. Современное состояние и перспективы развития энергетики

- •Солнечная энергия

- •Энергия ветра

- •Геотермальная энергия

- •Энергия приливов и отливов

- •Энергия рек

- •Энергия атомного ядра

- •Энергия угля

- •Энергия нефти и газа

- •1.2. Нефть и газ - ценное сырье для переработки

- •1.3. Газ как моторное топливо

- •2. Краткая история применения нефти и газа

- •3. Нефть и газ на карте мира

- •3.1. Динамика роста мировой нефтегазодобычи

- •3.2. Мировые запасы нефти и газа

- •3.3. Месторождения-гиганты

- •4.1. Развитие нефтяной промышленности

- •Дореволюционный период

- •Период до распада ссср

- •Современный период

- •4.2. Развитие газовой промышленности

- •Период до распада ссср

- •Современный период

- •5. Основы нефтегазопромысловой геологии

- •5.1. Проблема поиска нефтяных и газовых месторождений

- •5.2. Состав и возраст земной коры

- •5.3. Формы залегания осадочных горных пород

- •5.4. Состав нефти и газа

- •5.5. Происхождение нефти

- •5.6. Происхождение газа

- •5.7. Образование месторождений нефти и газа

- •5.8. Методы поиска и разведки нефтяных и газовых месторождений

- •Геологические методы

- •Геофизические методы

- •Бурение и исследование скважин

- •5.9. Этапы поисково-разведочных работ

- •6. Бурение нефтяных и газовых скважин

- •6.1. Краткая история развития бурения

- •6.2. Понятие о скважине

- •6.3. Классификация способов бурения

- •6.4. Буровые установки, оборудование и инструмент

- •Буровые установки

- •Операциях:

- •Буровое оборудование и инструмент

- •6.5. Цикл строительства скважины

- •6.6. Промывка скважин

- •6.7. Осложнения, возникающие при бурении

- •6.8. Наклонно направленные скважины

- •6.9. Сверхглубокие скважины

- •6.10. Бурение скважин на море

- •7. Добыча нефти и газа

- •7.1. Краткая история развития нефтегазодобычи

- •7.2. Физика продуктивного пласта

- •7.3. Этапы добычи нефти и газа

- •7.4. Разработка нефтяных и газовых месторождений

- •Режимы работы залежей

- •7.5. Эксплуатация нефтяных и газовых скважин Способы эксплуатации скважин

- •Оборудование забоя скважин

- •Оборудование ствола скважин

- •Оборудование устья скважин

- •7.6. Системы сбора нефти на промыслах

- •7.7. Промысловая подготовка нефти

- •Дегазация

- •Обезвоживание

- •Обессоливание

- •Стабилизация

- •7.8. Установка комплексной подготовки нефти

- •7.9. Системы промыслового сбора природного газа

- •7.10. Промысловая подготовка газа

- •Осушка газа

- •Очистка газа от сероводорода

- •Очистка газа от углекислого газа

- •Углерода водой под давлением',

- •7.11. Система подготовки и закачки воды в продуктивные пласты

- •7.12. Защита промысловых трубопроводов и оборудованияот коррозии

- •Применение ингибиторов

- •Технологические методы

- •7.13. Стадии разработки залежей

- •7.14. Проектирование разработки месторождений

- •8. Переработка нефти

- •8.1. Краткая история развития нефтепереработки

- •8.2. Продукты переработки нефти

- •Топлива

- •Нефтяные масла

- •Другие нефтепродукты

- •8.3. Основные этапы нефтепереработки

- •Подготовка нефти к переработке

- •Вторичная переработка нефти

- •Очистка нефтепродуктов

- •Очистка смазочных масел

- •8.4. Типы нефтеперерабатывающих заводов

- •9. Переработка газов

- •9.1. Исходное сырье и продукты переработки газов

- •9.2. Основные объекты газоперерабатывающих заводов

- •9.3. Отбензинивание газов

- •Компрессионный метод

- •Абсорбционный метод

- •Адсорбционный метод

- •9.4. Газофракционирующие установки

- •10. Химическая переработка углеводородного сырья

- •10.1. Краткие сведения о нефтехимических производствах

- •Производство спиртов

- •Производство полимеров

- •10.2. Основные продукты нефтехимии Поверхностно-активные вещества (пав)

- •Синтетические каучуки

- •Пластмассы

- •Синтетические волокна

- •11. Способы транспортировки нефти, нефтепродуктов и газа

- •11.2. Современные способы транспортирования нефти, нефтепродуктов и газа

- •Железнодорожный транспорт

- •Водный транспорт

- •Автомобильный транспорт

- •Трубопроводный транспорт

- •11.3. Область применения различных видов транспорта

- •Транспортировка нефти

- •Транспортировка газа

- •Транспортировка нефтепродуктов

- •12. Трубопроводный транспорт нефти

- •12.1. Развитие нефтепроводного транспорта в России

- •Дореволюционный период

- •Период до распада ссср

- •Современное состояние

- •12.2. Свойства нефти, влияющие на технологию ее транспорта

- •12.3. Классификация нефтепроводов

- •12.4. Основные объекты и сооружения магистрального нефтепровода

- •12.5. Трубы для магистральных нефтепроводов

- •12.6. Трубопроводная арматура

- •12.7. Средства защиты трубопроводов от коррозии

- •Изоляционные покрытия

- •Катодная защита

- •Защита от блуждающих токов. Механизм наведения блуждающих токов на подземные металлические сооружения и их разрушения

- •12.8. Насосно-силовое оборудование

- •12.9. Резервуары и резервуарные парки в системе магистральных нефтепроводов

- •5000 М3со щитовой кровлей:

- •Оборудование резервуаров

- •Противопожарное оборудование

- •Приборы контроля и сигнализации

- •12.10. Системы перекачки

- •12.11. Перекачка высоковязких и высокозастывающих нефтей

- •Перекачка нефтей с присадками

- •13. Трубопроводный транспорт нефтепродуктов

- •13.1. Развитие нефтепроцуктопроводного транспорта в России

- •Довоенный период

- •Период до распада ссср

- •Современный период

- •13.3. Краткая характеристика нефтепродуктопроводов

- •13.4. Особенности трубопроводного транспорта нефтепродуктов

- •14. Хранение и распределение нефтепродуктов

- •14.1. Краткая история развития нефтебаз

- •14.2. Классификация нефтебаз

- •14.3. Операции, проводимые на нефтебазах

- •14.4. Объекты нефтебаз и их размещение

- •14.5. Резервуары нефтебаз

- •14.6. Насосы и насосные станции нефтебаз

- •14.7. Сливо-наливные устройства для железнодорожных цистерн

- •14.8. Нефтяные гавани, причалы и пирсы

- •14.9. Установки налива автомобильных цистерн

- •14.10. Подземное хранение нефтепродуктов

- •Шахтные хранилища

- •Льдогрунтовые хранилища

- •14.11. Автозаправочные станции

- •Шахтного типа на один продукт:

- •15. Трубопроводный транспорт газа

- •15.1. Развитие трубопроводного транспорта газа

- •Период до 1956 года

- •15.2. Свойства газов, влияющие на технологию их транспорта

- •15.3. Классификация магистральных газопроводов

- •15.4. Основные объекты и сооружения магистрального газопровода

- •15.5. Газоперекачивающие агрегаты

- •15.6. Аппараты для охлаждения газа

- •15.7. Особенности трубопроводного транспорта сжиженных газов

- •16. Хранение и распределение газа

- •16.1. Неравномерность газопотребления и методы ее компенсации

- •16.2. Хранение газа в газгольдерах

- •16.3. Подземные газохранилища

- •16.4. Газораспределительные сети

- •16.5. ГЬзорегуляторные пункты

- •16.6. Автомобильные газонаполнительные компрессорные станции

- •16.7. Использование сжиженных углеводородных газов в системе газоснабжения

- •16.8. Хранилища сжиженных углеводородных газов

- •17. Трубопроводный транспорт твердых и сыпучих материалов

- •17.1. Пневмотранспорт

- •17.2. Контейнерный транспорт

- •1.3. Гидротранспорт

- •Рекомендуемые параметры пульпы

- •18. Проектирование трубопроводов и хранилищ 18.1. Проектирование магистральных трубопроводов

- •18.2. Особенности проектирования нефтебаз

- •18.3. Использование эвм при проектировании трубопроводов и хранилищ

- •Вдоль дуг

- •19. Сооружение трубопроводов

- •19.1. Основные этапы развития отраслевой строительной индустрии

- •Период до распада ссср

- •19.2. Состав работ, выполняемых при строительстве линейной части трубопроводов

- •19.3. Сооружение линейной части трубопроводов Погрузочно-разгрузочные и транспортные работы

- •Земляные работы

- •Сварочно-монтажные работы

- •Изоляционно-укладочные работы

- •19.4. Особенности сооружения переходов магистральных трубопроводов через преграды

- •Воздушные переходы

- •19.5. Строительство морских трубопроводов

- •20.2. Общестроительные работы на перекачивающих станциях Разбивочные работы

- •Земляные работы

- •Бетонные работы

- •Устройство кровли

- •20.3. Специальные строительные работы при сооружении нс и кс

- •Монтаж оборудования

- •20.4. Сооружение блочно-комплектных насосных и компрессорных станций

Изоляционно-укладочные работы

Изоляционно-укладочные работы проводят после сварки трубопровода в непрерывную нить и отрывки траншеи проектного профиля.

Перед нанесением на трубопровод изоляционного покрытия его поверхность необходимо очистить от грязи, ржавчины, окалины, снега и льда, чтобы обеспечить лучшую прилипаемость изоляции.

Для очистки и изоляции трубопроводов в трассовых условиях используются специальные машины. Очистные машины предназначены для очистки наружной поверхности труб до металлического блеска и нанесения грунтовки на поверхность трубопровода. Очистная машина представляет собой цилиндрический (кольцевой) корпус, внутри которого находятся силовая и очистная установки. Машина надевается на трубу и перемещается вдоль оси с помощью двигателя внутреннего сгорания. Одновременно осуществляется механическая очистка поверхности трубопровода с помощью скребков и металлических щеток, вращающихся вокруг трубы. Битумная грунтовка подается из бачка насосом и разравнивается на поверхности трубы «полотенцами».

Изоляционные машины предназначены для нанесения на трубопровод мастичного или полимерного пленочного изоляционного

482

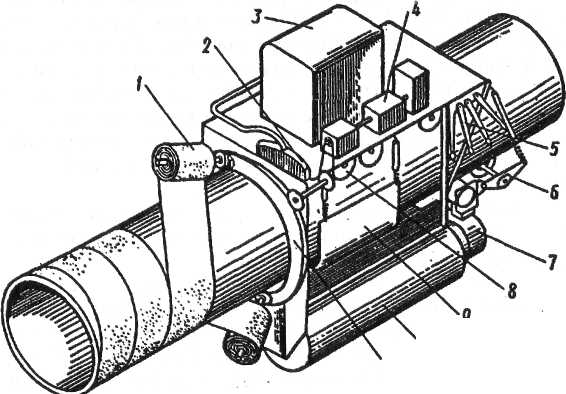

покрытия. Изоляционная машина (рис. 19.12) также, как очистная, одевается на трубу и перемещается по ней на ходовых колесах 8 с помощью двигателя внутреннего сгорания 3. Машина для нанесения мастики (битумной, АСМОЛ и др.) снабжена емкостью, из которой горячая расплавленная мастика шестеренным насосом через сопло подается на верхнюю образующую трубы и далее - стекает по ней вниз. Формирование изоляционного покрытия необходимой толщины осуществляется с помощью специальной обечайки, перемещающейся соосно трубе. Излишки мастики собираются в бачок, из которого они вновь возвращаются в верхнюю емкость. Для намотки стеклохолста и оберточного материала изоляционная машина оборудована специальным механизмом, состоящим из большой кольцевой звездочки, на боковой поверхности которой имеются оси. На них навешивают шпули с соответствующим рулонным материалом (стеклохолстом, бризолом и т.п.). Конец рулона приклеивается к поверхности трубы и при вращении звездочки с натягом наматывается на трубу. Механизм для намотки рулонных материалов расположен в задней части изоляционной машины.

Изоляционная машина для нанесения на трубопровод полимерных липких лент отличается тем, что не имеет устройств для подогрева и нанесения мастики.

В последние годы появились машины, которые совмещают выполнение функций очистки поверхности трубопровода и нанесения на него полимерных лент. Они представляют собой два последовательно расположенных на общей раме агрегата - силового и изолировочного. Силовой агрегат состоит из дизельного двигателя и коробки перемены передач, а изолировочный включает очистное устройство и механизм нанесения полимерной ленты, аналогичные ранее описанным. Силовой и изолировочный агрегаты соединены на шарнирах, что обеспечивает прохождение машин по трубопроводу на криволинейных участках. Дополнительно такая машина оснащена устройством отсоса пыли, образующейся при очистке трубы. Применение комбинированных машин (комбайнов) позволяет сократить количество потребной техники (машин для изоляции и трубоукладчиков), уменьшить количество обслуживающего персонала, снизить суммарные затраты мощности и металлоемкость машин.

Изоляционно-укладочные работы на строительстве магистральных трубопроводов выполняются двумя способами: совмещенным и раздельным.

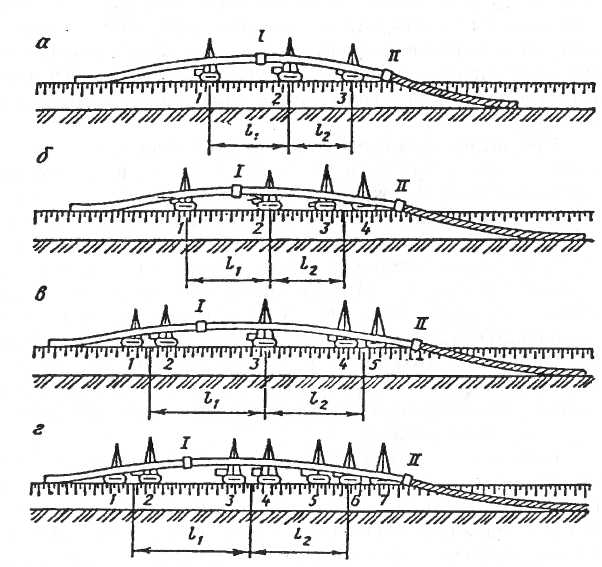

При совмещенном способе очистка наружной поверхности трубопроводов, их изоляция и укладка в траншею объединены в один процесс, выполняемый механизированной изоляционно-укладочной колонной (рис. 19.13). На трубопровод надевают очистную и изоляционную машины, поднимают его трубоукладчиками,

483

*

to

11 ■чир»

■чир»

Рис. 19.12. Самоходная битумоизояяционная машина:

I - шпуля; 2 - насадок; 3 - двигатель; 4 - силовая передача;

5 - рычаги управления; б - прижимное устройство; 7 - насос; 8 - ходовое колесо; 9 - обечайка; 10 - ванна;

I1 - обмоточный механизм

установленными на определенном расстоянии друг от друга и начинают работы, перемещаясь вдоль бровки траншеи. Заизолированный трубопровод опускают на подготовленное дно траншеи. Количество и расстановка трубоукладчиков зависит от веса единицы длины трубопровода, то есть от его диаметра и толщины стенки. Основные требования при этом таковы: 1) напряжения, возникающие в трубопроводе, должны вызывать только упругие деформации металла; 2) изоляционное покрытие в момент касания дна траншеи должно иметь механическую прочность, исключающую ее повреждение частицами грунта; 3) должно быть предотвращено опрокидывание трубоукладчиков.

При раздельном способе ведения работ процессы изоляции и укладки отделены друг от друга. Благодаря этому, появляется возможность изолировать трубы еще до рытья траншей, т.е. создавать задел, обеспечивающий ускорение работ. В данном случае при строительстве используют заранее изолированные (например, в заводских условиях или на полевых базах) трубы и секции труб. Недостатками способа являются: 1) необходимость изоляции стыков при соединении труб или секций в нитку; 2) неизбежность повреждения изоляционного покрытия при погрузочно-разгрузочных и транспортных работах. Поэтому раздельный способ ведения изоляционно-укладочных работ найдет широкое применение только при применении высокопрочных изоляционных покрытий (эмалевых, эпоксидных, алюминиевых).

Областью преимущественного применения раздельного способа является проведение изоляционно-укладочных работ на болотах и на обводненных участках. В этом случае, с одной стороны, прохождение тяжелой техники изоляционно-укладочных колонн затруднено, а с другой, необходимо предотвратить всплытие пустого трубопровода, т.е. надежно закрепить его на проектных отметках.

Заизолированный трубопровод укладывают в подготовленную траншею одним из следующих способов:

протаскиванием готового трубопровода по дну траншеи;

протаскиванием по поверхности водоема с наращиванием секций и последующим погружением на дно траншеи;

сплавом балластированного трубопровода на понтонах.

В первом случае на головную часть плети надевают специальный оголовок и протаскивают трубопровод по дну подводной траншеи с помощью лебедки, находящейся на противоположном берегу болота или обводненного участка. Чтобы избежать повреждения изоляции трубопровод предварительно футеруют матами из деревянных реек. Предотвращение всплытия трубопровода достигается предварительной установкой на нем чугунных и железобетонных грузов-утяжелителей.

484

485

В третьем случае заизолированный трубопровод с закрепленными на нем грузами-утяжелителями сплавляют по воде на понтонах, удерживающих его на плаву, и устанавливают над осью траншеи. Затем трубопровод погружают на дно траншеи путем последовательного отсоединения понтонов.

Очистка внутренней полости и испытание трубопроводов

При строительстве внутрь трубопровода попадают грязь, вода, снег, инструменты и другие посторонние предметы. Кроме того, на внутренней поверхности труб имеется окалина, а порой и ржавчина. Если их не удалить, то впоследствии перекачиваемый продукт будет загрязнен и его качество ухудшится. Кроме того, могут образоваться пробки (в местах установки запорной арматуры, на фильтрах и т.п.), препятствующие движению потока. В связи с этим после выполнения сварочно-монтажных, изоляционно- укладочных и земляных работ производят очистку внутренней полости трубопроводов.

Применяют два способа очистки: продувку воздухом (или газом) и промывку водой.

В настоящее время основным способом очистки внутренней полости трубопроводов диаметром менее 219 мм является продувка трубопроводов высокоскоростным потоком воздуха или газа. Предпочтительнее осуществлять продувку сжатым воздухом. В качестве ресивера (емкости для накопления сжатого воздуха) используется смежный участок трубопровода, перекрытый с двух сторон запорной арматурой или заглушками. Воздух нагнетается в него передвижными компрессорными станциями. Геометрический объем ресивера должен быть не меньше объема очищаемого участка, а давление воздуха в нем должно быть равно 0,6...1,2 МПа.

Для очистки трубопроводов диаметром более 219 мм их продувку выполняют с использованием очистных поршней, перемещаемых потоком сжатого воздуха.

В отдельных случаях, как исключение, по специальному согласованию продувку выполняют природным газом. Его источниками могут быть:

- месторождения газа, расположенные вблизи трассы трубопровода или питающие строящийся магистральный газопровод 487

- проложенный рядом действующий магистральный газопровод.

Однако следует иметь в виду, что природный газ образует с воздухом взрывоопасную смесь. Поэтому при продувке газом с использованием очистных поршней, способных вызвать искру от столкновения с инородными предметами, из трубопроводов предварительно должен быть вытеснен воздух. Для этого очищаемый участок продувают одним газом под давлением не более 0,2 МПа. Вытеснение воздуха считается законченным, когда концентрация кислорода в газе, выходящем из трубопровода станет не более 2 %. Содержание кислорода определяют газоанализатором.

Промывка внутренней полости трубопроводов водой применяется в случаях, когда их испытание на прочность и герметичность будет проводиться гидравлическим способом. При промывке по трубопроводам в потоке пропускают поршни-разделители. Промывка заканчивается, когда очистное устройство выходит из противоположного конца трубопровода.

Испытание трубопроводов на прочность и герметичность проводят после завершения всех предшествующих работ (укладки, засыпки, очистки полости, врезки линейной арматуры).

Применяют следующие способы испытаний: гидравлический, пневматический и комбинированный.

Гидравлическое испытание выполняют главным образом водой. В качестве ее источников используют естественные или искусственные водоемы (реки, озера, водохранилища, каналы и т.п.). Трубопровод заполняется водой с помощью наполнительных агрегатов через узлы подключения. Поскольку присутствие воздуха в полости трубопровода может исказить результаты испытаний, то для его удаления в повышенные точки профиля врезаются воздуховыпускные краны.

При испытаниях на прочность в трубопроводе необходимо создать давление, на 10...25 % превышающее то, с которым будет вестись перекачка. Сначала давление в испытуемом участке повышают наполнительными агрегатами. Когда же их технические возможности будут исчерпаны, наполнительные агрегаты отключают и включают опрессовочные агрегаты. После достижения расчетного давления их отключают, закрывают задвижки и выдерживают трубопровод под испытательным давлением 24 ч.

Если в процессе подъема или выдержки давления случаются разрывы, то трубы разрушенного участка заменяют новыми, а испытание повторяют.

При испытании на герметичность измеряют снижение рабочего давления в течение определенного промежутка времени. Если оно незначительно, то делают вывод о герметичности испытуемого участка трубопровода.

Заканчиваются гидравлические испытания вытеснением воды из полости трубопровода. На магистральных газопроводах для этого пропускают не менее двух поршней-разделителей со скоростью 3...10 км/ч под давлением сжатого воздуха или газа. Воду из нефте- и неф-тепродуктопроводов после их испытания удаляют одним поршнем-разделителем, перемещаемым под давлением транспортируемого продукта.

Пневматическое испытание трубопроводов выполняют сжатым воздухом или природным газом. Их источники и средства закачки те же, что и при продувке. Повышение давления в трубопроводе производится в несколько ступеней с обязательным осмотром трассы при достижении давления, равного 30 % от испытательного. Затем давление поднимают до испытательного (1,1 Р а6) и, перекрыв запорную арматуру, выдерживают трубопровод в течение 12 ч. Допустимое снижение давления - не более 1 %. Затем давление снижается до рабочего и выдерживают его еще не менее 12 ч. В случае утечек воздуха или разрыва труб подача воздуха немедленно прекращается, давление снижается до атмосферного и выполняются работы по устранению дефектов, после чего испытание возобновляется. По окончании испытания оборудование демонтируют и перебазируют на новый участок.

Достоинством пневматического метода испытаний является отказ от использования значительных количеств воды. Кроме того, нет необходимости вытеснять ее по окончании испытаний. Поэтому он широко используется при испытаниях на прочность и герметичность магистральных газопроводов. Однако обнаружение негерметичности трубопроводов с помощью этого метода связано с определенными трудностями. Так, при компримировании воздух нагревается. При его последующем охлаждении в трубопроводе уменьшается давление, что ошибочно можно идентифицировать как утечку. С другой стороны, воздух является сжимаемой средой. Поэтому даже при наличии мелкой утечки темп снижения давления в трубопроводе невелик.

Гидравлический метод позволяет зафиксировать даже незначительные негерметичности: вода является практически несжимаемой средой и сравнительно небольшая ее утечка приводит к заметному снижению давления в трубопроводе. Чтобы уменьшить количество используемой воды ее последовательно перемещают из одного испытуемого участка в другой. Однако если опрессовочную воду не удалось вытеснить полностью, то это приводит к внутренней коррозии трубопроводов. Кроме того, не всегда по трассе имеются достаточные для проведения испытаний объемы воды.

Чтобы надежно установись отсутствие утечек в трубопроводах в условиях ограниченных ресурсов воды прибегают к

488

489

комбинированному методу испытаний, когда давление в трубопроводе создается двумя средами - воздухом и водой или природным газом и водой. В этом случае сначала полость трубопровода заполняют сжатым воздухом или газом, а затем поднимают давление до испытательного, закачивая воду опрессовочными агрегатами.