- •Основы нефтегазового дела

- •Предисловие

- •1. Роль нефти и газа в жизни человека

- •1.1. Современное состояние и перспективы развития энергетики

- •Солнечная энергия

- •Энергия ветра

- •Геотермальная энергия

- •Энергия приливов и отливов

- •Энергия рек

- •Энергия атомного ядра

- •Энергия угля

- •Энергия нефти и газа

- •1.2. Нефть и газ - ценное сырье для переработки

- •1.3. Газ как моторное топливо

- •2. Краткая история применения нефти и газа

- •3. Нефть и газ на карте мира

- •3.1. Динамика роста мировой нефтегазодобычи

- •3.2. Мировые запасы нефти и газа

- •3.3. Месторождения-гиганты

- •4.1. Развитие нефтяной промышленности

- •Дореволюционный период

- •Период до распада ссср

- •Современный период

- •4.2. Развитие газовой промышленности

- •Период до распада ссср

- •Современный период

- •5. Основы нефтегазопромысловой геологии

- •5.1. Проблема поиска нефтяных и газовых месторождений

- •5.2. Состав и возраст земной коры

- •5.3. Формы залегания осадочных горных пород

- •5.4. Состав нефти и газа

- •5.5. Происхождение нефти

- •5.6. Происхождение газа

- •5.7. Образование месторождений нефти и газа

- •5.8. Методы поиска и разведки нефтяных и газовых месторождений

- •Геологические методы

- •Геофизические методы

- •Бурение и исследование скважин

- •5.9. Этапы поисково-разведочных работ

- •6. Бурение нефтяных и газовых скважин

- •6.1. Краткая история развития бурения

- •6.2. Понятие о скважине

- •6.3. Классификация способов бурения

- •6.4. Буровые установки, оборудование и инструмент

- •Буровые установки

- •Операциях:

- •Буровое оборудование и инструмент

- •6.5. Цикл строительства скважины

- •6.6. Промывка скважин

- •6.7. Осложнения, возникающие при бурении

- •6.8. Наклонно направленные скважины

- •6.9. Сверхглубокие скважины

- •6.10. Бурение скважин на море

- •7. Добыча нефти и газа

- •7.1. Краткая история развития нефтегазодобычи

- •7.2. Физика продуктивного пласта

- •7.3. Этапы добычи нефти и газа

- •7.4. Разработка нефтяных и газовых месторождений

- •Режимы работы залежей

- •7.5. Эксплуатация нефтяных и газовых скважин Способы эксплуатации скважин

- •Оборудование забоя скважин

- •Оборудование ствола скважин

- •Оборудование устья скважин

- •7.6. Системы сбора нефти на промыслах

- •7.7. Промысловая подготовка нефти

- •Дегазация

- •Обезвоживание

- •Обессоливание

- •Стабилизация

- •7.8. Установка комплексной подготовки нефти

- •7.9. Системы промыслового сбора природного газа

- •7.10. Промысловая подготовка газа

- •Осушка газа

- •Очистка газа от сероводорода

- •Очистка газа от углекислого газа

- •Углерода водой под давлением',

- •7.11. Система подготовки и закачки воды в продуктивные пласты

- •7.12. Защита промысловых трубопроводов и оборудованияот коррозии

- •Применение ингибиторов

- •Технологические методы

- •7.13. Стадии разработки залежей

- •7.14. Проектирование разработки месторождений

- •8. Переработка нефти

- •8.1. Краткая история развития нефтепереработки

- •8.2. Продукты переработки нефти

- •Топлива

- •Нефтяные масла

- •Другие нефтепродукты

- •8.3. Основные этапы нефтепереработки

- •Подготовка нефти к переработке

- •Вторичная переработка нефти

- •Очистка нефтепродуктов

- •Очистка смазочных масел

- •8.4. Типы нефтеперерабатывающих заводов

- •9. Переработка газов

- •9.1. Исходное сырье и продукты переработки газов

- •9.2. Основные объекты газоперерабатывающих заводов

- •9.3. Отбензинивание газов

- •Компрессионный метод

- •Абсорбционный метод

- •Адсорбционный метод

- •9.4. Газофракционирующие установки

- •10. Химическая переработка углеводородного сырья

- •10.1. Краткие сведения о нефтехимических производствах

- •Производство спиртов

- •Производство полимеров

- •10.2. Основные продукты нефтехимии Поверхностно-активные вещества (пав)

- •Синтетические каучуки

- •Пластмассы

- •Синтетические волокна

- •11. Способы транспортировки нефти, нефтепродуктов и газа

- •11.2. Современные способы транспортирования нефти, нефтепродуктов и газа

- •Железнодорожный транспорт

- •Водный транспорт

- •Автомобильный транспорт

- •Трубопроводный транспорт

- •11.3. Область применения различных видов транспорта

- •Транспортировка нефти

- •Транспортировка газа

- •Транспортировка нефтепродуктов

- •12. Трубопроводный транспорт нефти

- •12.1. Развитие нефтепроводного транспорта в России

- •Дореволюционный период

- •Период до распада ссср

- •Современное состояние

- •12.2. Свойства нефти, влияющие на технологию ее транспорта

- •12.3. Классификация нефтепроводов

- •12.4. Основные объекты и сооружения магистрального нефтепровода

- •12.5. Трубы для магистральных нефтепроводов

- •12.6. Трубопроводная арматура

- •12.7. Средства защиты трубопроводов от коррозии

- •Изоляционные покрытия

- •Катодная защита

- •Защита от блуждающих токов. Механизм наведения блуждающих токов на подземные металлические сооружения и их разрушения

- •12.8. Насосно-силовое оборудование

- •12.9. Резервуары и резервуарные парки в системе магистральных нефтепроводов

- •5000 М3со щитовой кровлей:

- •Оборудование резервуаров

- •Противопожарное оборудование

- •Приборы контроля и сигнализации

- •12.10. Системы перекачки

- •12.11. Перекачка высоковязких и высокозастывающих нефтей

- •Перекачка нефтей с присадками

- •13. Трубопроводный транспорт нефтепродуктов

- •13.1. Развитие нефтепроцуктопроводного транспорта в России

- •Довоенный период

- •Период до распада ссср

- •Современный период

- •13.3. Краткая характеристика нефтепродуктопроводов

- •13.4. Особенности трубопроводного транспорта нефтепродуктов

- •14. Хранение и распределение нефтепродуктов

- •14.1. Краткая история развития нефтебаз

- •14.2. Классификация нефтебаз

- •14.3. Операции, проводимые на нефтебазах

- •14.4. Объекты нефтебаз и их размещение

- •14.5. Резервуары нефтебаз

- •14.6. Насосы и насосные станции нефтебаз

- •14.7. Сливо-наливные устройства для железнодорожных цистерн

- •14.8. Нефтяные гавани, причалы и пирсы

- •14.9. Установки налива автомобильных цистерн

- •14.10. Подземное хранение нефтепродуктов

- •Шахтные хранилища

- •Льдогрунтовые хранилища

- •14.11. Автозаправочные станции

- •Шахтного типа на один продукт:

- •15. Трубопроводный транспорт газа

- •15.1. Развитие трубопроводного транспорта газа

- •Период до 1956 года

- •15.2. Свойства газов, влияющие на технологию их транспорта

- •15.3. Классификация магистральных газопроводов

- •15.4. Основные объекты и сооружения магистрального газопровода

- •15.5. Газоперекачивающие агрегаты

- •15.6. Аппараты для охлаждения газа

- •15.7. Особенности трубопроводного транспорта сжиженных газов

- •16. Хранение и распределение газа

- •16.1. Неравномерность газопотребления и методы ее компенсации

- •16.2. Хранение газа в газгольдерах

- •16.3. Подземные газохранилища

- •16.4. Газораспределительные сети

- •16.5. ГЬзорегуляторные пункты

- •16.6. Автомобильные газонаполнительные компрессорные станции

- •16.7. Использование сжиженных углеводородных газов в системе газоснабжения

- •16.8. Хранилища сжиженных углеводородных газов

- •17. Трубопроводный транспорт твердых и сыпучих материалов

- •17.1. Пневмотранспорт

- •17.2. Контейнерный транспорт

- •1.3. Гидротранспорт

- •Рекомендуемые параметры пульпы

- •18. Проектирование трубопроводов и хранилищ 18.1. Проектирование магистральных трубопроводов

- •18.2. Особенности проектирования нефтебаз

- •18.3. Использование эвм при проектировании трубопроводов и хранилищ

- •Вдоль дуг

- •19. Сооружение трубопроводов

- •19.1. Основные этапы развития отраслевой строительной индустрии

- •Период до распада ссср

- •19.2. Состав работ, выполняемых при строительстве линейной части трубопроводов

- •19.3. Сооружение линейной части трубопроводов Погрузочно-разгрузочные и транспортные работы

- •Земляные работы

- •Сварочно-монтажные работы

- •Изоляционно-укладочные работы

- •19.4. Особенности сооружения переходов магистральных трубопроводов через преграды

- •Воздушные переходы

- •19.5. Строительство морских трубопроводов

- •20.2. Общестроительные работы на перекачивающих станциях Разбивочные работы

- •Земляные работы

- •Бетонные работы

- •Устройство кровли

- •20.3. Специальные строительные работы при сооружении нс и кс

- •Монтаж оборудования

- •20.4. Сооружение блочно-комплектных насосных и компрессорных станций

Сварочно-монтажные работы

Сварочно-монтажные работы выполняют для соединения отдельных труб в непрерывную нитку магистрального трубопровода. При производстве сварочно-монтажных работ приняты две основные схемы их организации:

сварка отдельных труб длиной 6 и 12 м на трубосварочной базе в трубные секции длиной 24 или 36 м с последующей их достав кой на трассу сооружаемого участка;

вывоз отдельных труб непосредственно на трассу, где их и сваривают.

При строительстве магистральных трубопроводов применяют, в основном, электродуговую сварку. В этом случае к трубе и к электроду подведены разноименные электрические заряды. При приближении электрода к трубе на определенное расстояние возникает непрерывный электрический разряд, называемый дугой. От тепла электрической дуги металл свариваемых деталей и электрода плавит-

ся. При этом металл электрода формирует сварочный шов, упрочняющий место сварки.

В полевых условиях сварку труб магистральных трубопроводов производят с использованием сварочных генераторов -источников постоянного тока. Сварочные генераторы работают от дизельных или карбюраторных двигателей внутреннего сгорания. Для удобства перемещения вдоль трассы строящегося трубопровода сварочный генератор устанавливают на тележку с автомобильными колесами. Широко используют также самоходные сварочные агрегаты, представляющие собой сварочный генератор, установленный на гусеничном тракторе; при этом приводом генератора является двигатель трактора.

Различают ручную и автоматическую электродуговую сварку. Сварочный пост для ручной электродуговой сварки оборудуют источником питания электрической дуги (сварочным генератором) и двумя электрическими кабелями с прочной изоляцией, на конце одного из которых находится электрододержатель клещевого типа. Электрододержатель предназначен для крепления и подвода тока к электроду. Второй кабель от источника сварочного тока присоединяют к свариваемой трубе с помощью специального зажима. Рабочий-сварщик перемещает электрододержатель с закрепленным в нем электродом вдоль линии соприкосновения труб и формирует сварочный шов. Каждый электрод состоит из стального стержня диаметром 3...5 мм, изготовленного из малоуглеродистой проволоки, и специального покрытия на поверхности стержня. Покрытие электродов предназначено для достижения сразу нескольких целей: а) для защиты металла сварного шва от проникновения в него из воздуха азота и кислорода, что значительно повысило бы хрупкость шва; б) для обеспечения стабильного горения дуги; в) для легирования металла сварного шва и т.д. В связи с этим электродные покрытия имеют достаточно сложный состав.

Достоинствами ручной электродуговой сварки является возможность сварки неповоротных стыков трубопровода (т.е. отсутствует необходимость вращения труб) и менее жесткие требования к подготовке труб к сварке, чем при ее выполнении другими способами.

Автоматическая электродуговая сварка была разработана в нашей стране в 30-е годы и применяется при сооружении магистральных трубопроводов с 1948 г.

При Автоматической сварке применяют не отдельные электроды, а сварочную проволоку диаметром 2...4 мм, которая подается к месту сварки из бухты. Никакого покрытия проволока не имеет. Вместо этого к месту сварки из бункера сварочной головки непрерывно поступает и укладывается слоем толщиной 40...50 мм специально при-

478

479

Сварка закрытой дугой под флюсом обеспечивает хорошее качество сварного шва, несмотря на высокую скорость ее выполнения - 60... 100 м/ч. Однако автоматическую сварку под флюсом можно выполнять только в нижнем положении, что достигается вращением труб - то есть на трубосварочных базах. Однако и здесь автоматическую сварку применяют только после того как трубы будут «прихвачены» друг к другу, т.е. когда ручной сваркой выполнен самый первый (корневой) шов.

До начала сварочных работ проводят подготовку кромок труб: их зачистку и разделку кромок. Зачистка необходима во избежание образования большого числа пор в сварном шве. Заключается зачистка в том, что торцовую часть каждой трубы на длине около 1 м очищают от грязи, наледи и снега. Кроме того, на расстоянии 10...20 мм от торца трубы наружную и внутреннюю поверхности труб, а также их кромки очищают от окалины, ржавчины и грязи до металлического блеска стальными щетками или портативными шлифовальными машинками с абразивными кругами. Разделка кромок заключается в снятии фаски различной формы с торцов труб с целью обеспечения их полного провара. Разделка может быть односторонней, выполняемой с внешней поверхности трубы (ее делают на заводах по производству труб), и двусторонней, выполняемой снаружи и изнутри.

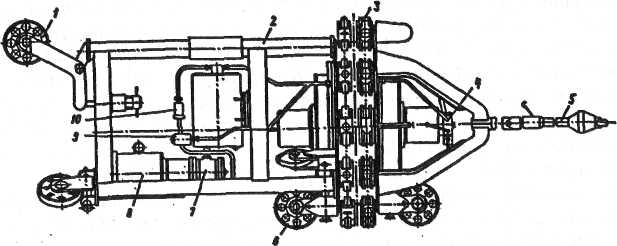

При сборке стыков труб необходимо обеспечить их соосность, совпадение внутренних кромок и сохранение необходимых зазоров. Для этого при проведении сборочно-центровочных операций применяют специальные устройства - внутренние или наружные центраторы. Наиболее качественную сборку стыков обеспечивает применение внутренних центраторов (рис. 19.10). Они снабжены специальным распорным механизмом, выравнивающим кромки труб. Достоинством внутренних центраторов является то, что стык открыт снаружи и поэтому можно вести сварку без предварительной прихватки. Если центратор достаточно мощный, то с его помощью можно даже устранить овальность концов труб. Внутри труб внутренний центратор перемещают вручную с помощью длинной штанги, либо с использованием электродвигателя.

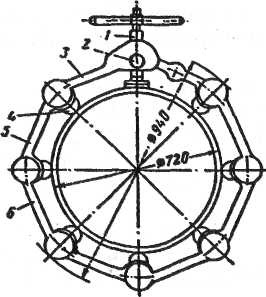

Наружные центраторы (рис. 19.11) применяются в тех случаях, когда невозможно применение внутренних (например, при сварке захлестов). Они представляют собой многозвенную конструкцию, охватывающую торцы обеих труб снаружи. Стыки, собранные с помощью наружных звенных центраторов, фиксируют с помощью коротких швов длиной 60...80 мм, называемых прихватками, после чего наружный центратор снимают со стыка и накладывают сплошной шов.

Рис.19 10. Общий вид внутреннего центратора ЦВ-102: 1 - рамки; 2 - рама; 3 - центрирующий механизм; 4 - гидрораспределитель; 5 - штанга; б - опорные колеса; 7 - поршневой насос; 8 - электродвигатель постоянного тока; 9 - обратный клапан; 10 - предохранительный клапан

Рис. 9.11. Наружный многозвенный центратор: 1 - натяжной винт; 2 - крестовина; 3 - накидной замок; 4 - рамки; 5.6 - зденья

480

481

С 1952 г. на строительстве магистральных трубопроводов применяется электроконтактная стыковая сварка оплавлением. Она

предусматривает нагрев торцов труб до высокой температуры и их последующее соединение под воздействием осевого сдавливания. Преимуществом электроконтактной сварки является ее высокая производительность, поскольку сварное соединение в данном случае образуется сразу по всему периметру стыка в течение 5... 10 мин. При электродуговой же сварке сварное соединение формируется последовательным наложением нескольких слоев шва по периметру трубы.

Основой установки для электроконтактной сварки являются кольцевые трансформаторы, устанавливаемые на торцы свариваемых труб. Кроме того, в состав установки входят механизмы центровки труб, равномерного подвода тока, перемещения труб в процессе оплавления, а также снятия частиц затвердевшего металла (грата) с внутренней и наружной поверхности труб. Все перечисленные операции выполняют передвижные комплексы «Север».

Недостатком электроконтактной сварки являются более жесткие требования к торцам труб (меньшие допуски по овальности, разностенно-сти и др.), чем при электродуговой и автоматической сварке.

К перспективным методам сварки труб относятся сварка лазером, трением, взрывом и т.д.