Ответы на КР 1-6 (7 семестр)

.docВакуум – состояние разреженного газа, когда его давление значительно ниже атмосферного. (<10^5 Па). Лямда – длина пути молекулы между двумя последовательными столкновениями с другими частицами. L - линейный размер сосуда. Диапазоны вакуума: низкий вакуум характеризуется разряжением газа, при котором лямда << L. Давление 10^5 - 10^2 Па. Средний вакуум характеризуется разрежением газа, при котором лямда примерно = L. 10^2 – 10^-1 Па. Высокий вакуум - лямда >> L. 10^-1 – 10^-5 Па. Сверхвысокий вакуум – давление ниже 10^-5 Па. Существует 3 класса насосов, служащих для создания вакуума в рабочей камере технологической установки: Форвакуумные насосы, обеспечивающие предварительное разряжение, необходимое длля нормальной работы насоса более высокого вакуума. Насосы этого класса позволяют производить откачку от атмосферного давления 10^5 Па до 10^-1 Па, т.е. могут создавать низкий и средний вакуум. Высоковакуумные насосы – создают разряжение газа в откачиваемом объеме от 1 до 10^-5 Па. Сверхвысоковакуумные насосы – создают разряжение ниже 10^-5 Па. В технологии производства ИМС наиболее широкое применение получили насосы первых двух классов. Сверхвысоковакуумные насосы чаще используют для исследовательских целей.

Наибольшее давление запуска – наибольшее давление во входном сечении («на входе») вакуумного насоса, при котором он может начать работу. Не все насосы способны начать работу (откачку) с атмосферного давления и для таких насосов необходима откачка вакуумного объема до определенного давления запуска. Наибольшее выпускное давление – наибольшее давление в выходном сечении вакуумного насоса («на выходе»), при котором насос еще может осуществлять откачку. Быстрота действия – объем газа при данном давлении, откачиваемый в единицу времени во входном сечении насоса. Быстрота действия насоса остается постоянной в определенном диапазоне давлений газа. По мере откачки это давление понижается, достигая значения, при котором быстрота действия насоса также начинает постепенно снижаться. Наибольшее рабочее давление – давление во входном сечении насоса, при котором насос длительное время сохраняет номинальную быстроту действия. Предельное остаточное давление – наименьшее давление, которое может быть достигнуто с помощью данного насоса.

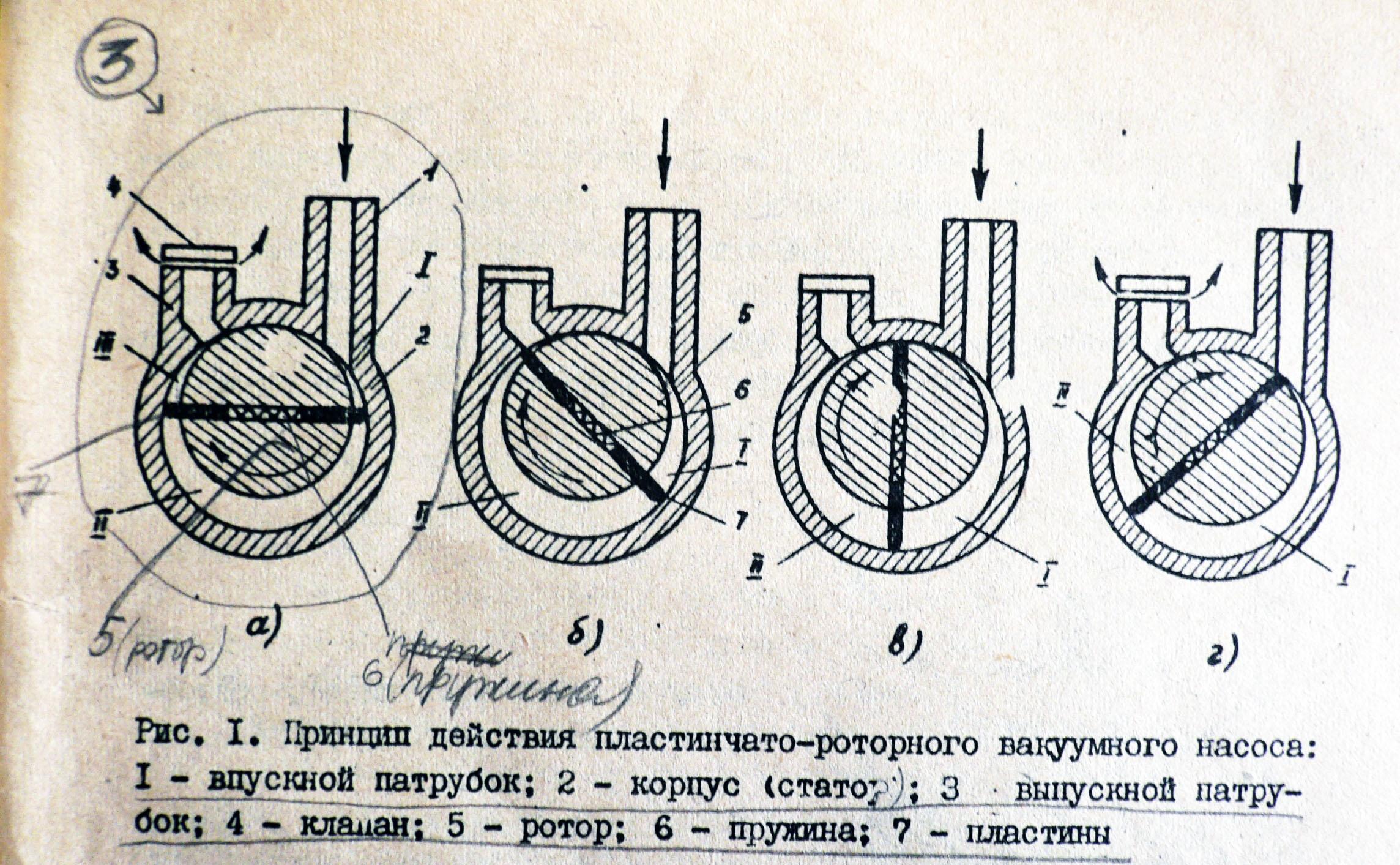

Пластинчато-роторный

насос относится к объемным средствам

откачки, когда перемещение газа

осуществляется за счет периодического

изменения объема рабочей камеры. Корпус

насоса 2 представляет собой полый

цилиндр с впускным патрубком (выходное

сечение) 1, выпускным патрубком (выходное

сечение) 3 и клапаном 4. Ротор 5 эксцентрично

размещен в корпусе 2, имеет продольные

пазы для плоских пластин 7 и пружины 6,

вращается в направлении, указанном

стрелкой. Пластины под действием пружины

плотно прижимаются к корпусу насоса,

при этом в определенный момент (рис. 1

а) полезный объем рабочей камеры

разделяется на 3 полости: I

– полость всасывания; II

– полость перемещения газа; III

– полость сжатия и вытеснения газа. При

работе насоса (вращение ротора) газ

поступает через впускной патрубок в

полость I

и она увеличивается, сжатый газ

выбрасывается через выпускной патрубок

и полость III

уменьшается (рис. 1 б). При дальнейшем

вращении ротора в объеме остаются лишь

полости I

и III

(рис. 1в). Полость I

увеличивается, а полость II

уменьшается (рис. 1 г). Далее цикл

повторяется.

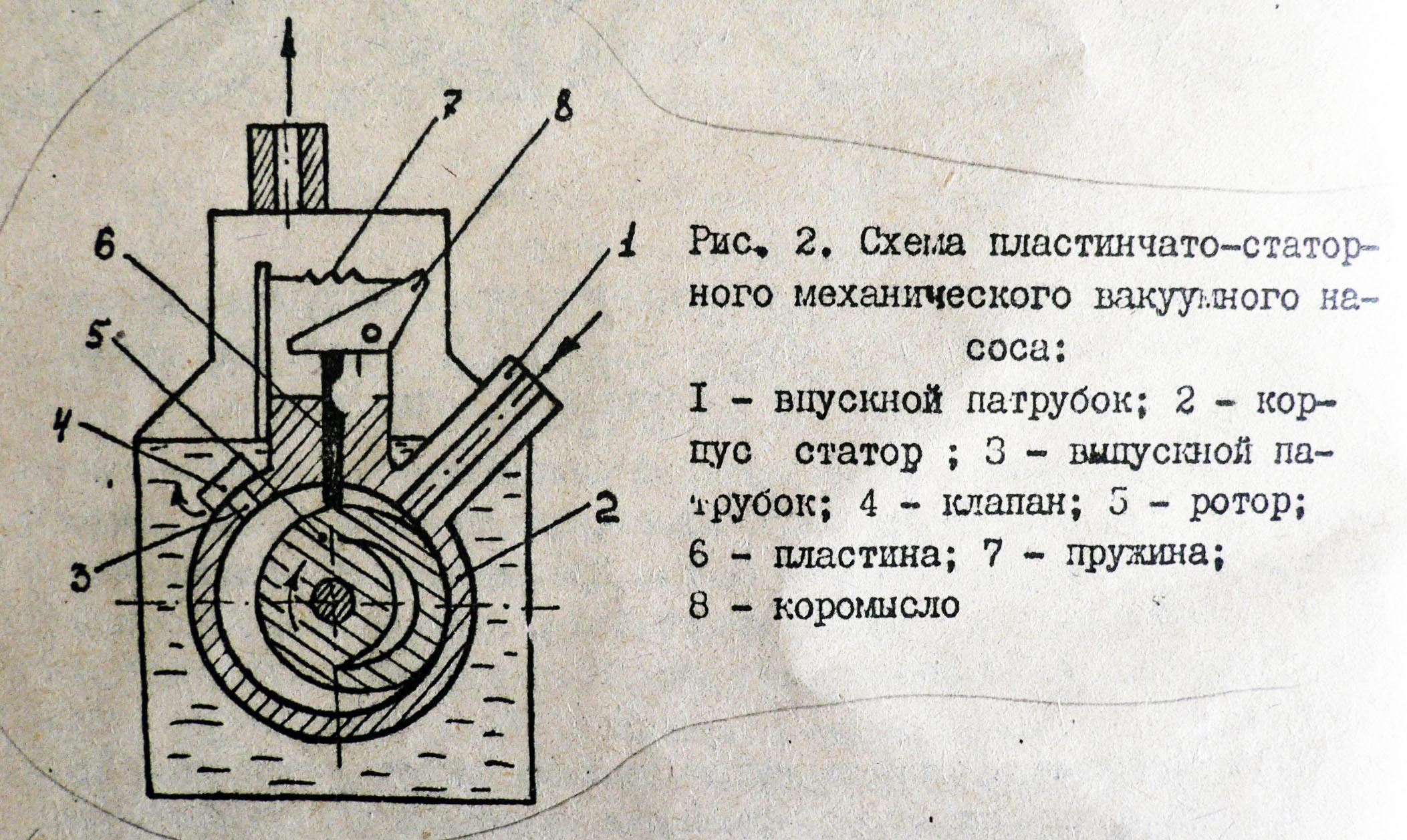

В

пластинчато-статорных насосах пластина

6, совершая возвратно-поступательные

движения под действием прижимающего

усилия коромысла 8 и пружины 7, постоянно

контактирует с поверхностью ротора 5,

горизонтально расположенного с некоторым

эксцентриситетом в корпусе 2. Между

ротором и поверхностью корпуса насоса

для компенсации теплового расширения

узлов предусмотрен зазор. В этот зазор

через выпускной патрубок 3 и клапан 4

подается масло из масляной ванны, в

которую погружен насос. Рабочий цикл

пластинчато-статорного насоса в целом

аналогичен циклу пластинчато-роторного

насоса.

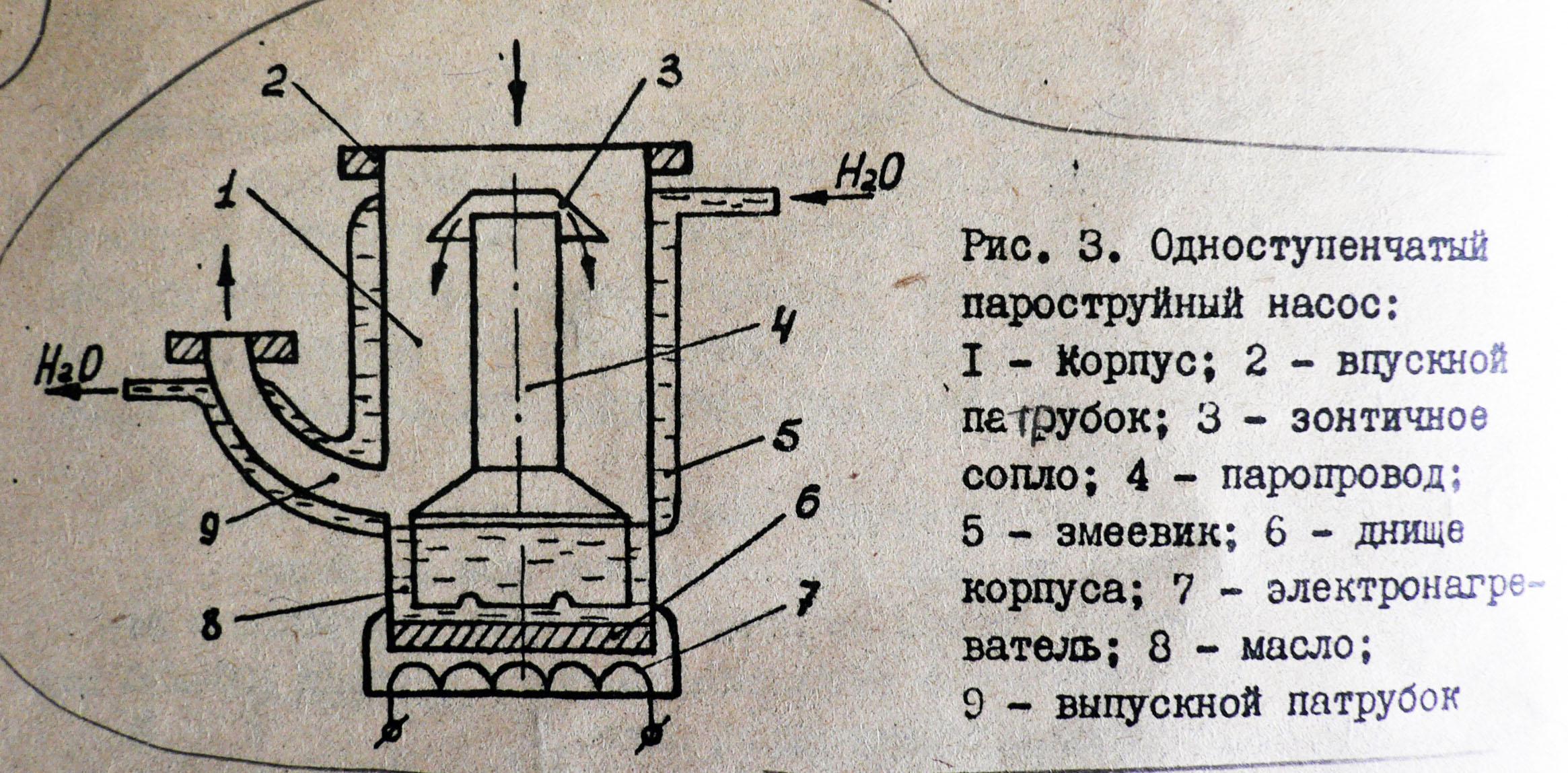

Бустерные

(вспомогательные) насосы применяют для

удаления больших потоков газа из

вакуумных установок при давлении 10 –

10^-2 Па. Они не могут работать с выпуском

в атмосферу, так как наибольшее выпускное

давление насосов 100-200 Па. Для их работы

требуется форвакуумный насос. Как

правило они многоступенчаты. Рассмотрим

одноступенчатый пароструйный насос.

Насос состоит из цилиндрического

стального корпуса 1 с приваренным к нему

толстым днищем 6 для равномерного

распределения тепла, впускным 2 и

выпускным 9 патрубками. С наружной

стороны корпуса и выпускного патрубка

приварен змеевик 5 из медной трубки, по

которому циркулирует вода, охлаждая

стенки корпуса и патрубка. Нижняя часть

корпуса, где находится масло 8, служит

кипятильником. При нагреве масла внешним

нагревателем 7 до температуры около 300

градусов образуется пар, который по

паропроводу 4 поступает к зонтичному

соплу 3 и выходит из него со сверхзвуковой

скоростью, захватывая и унося за собой

молекулы откачиваемого газа. Далее

нагретые пары масла, попадая на холодные

стенки корпуса, конденсируются на них.

Через кольцевую щель между корпусом и

нижней частью паропровода, называемой

«юбкой», конденсат масла стекает в

кипятильник. В пространстве под струей

пара газ сжимается до давления, при

котором его может откачать форвакуумный

насос, присоединяемый к выпускному

патрубку. Недостатком одноступенчатого

насоса является возможность обратной

диффузии молекул газа из пространства

под струей пара в откачиваемую систему.

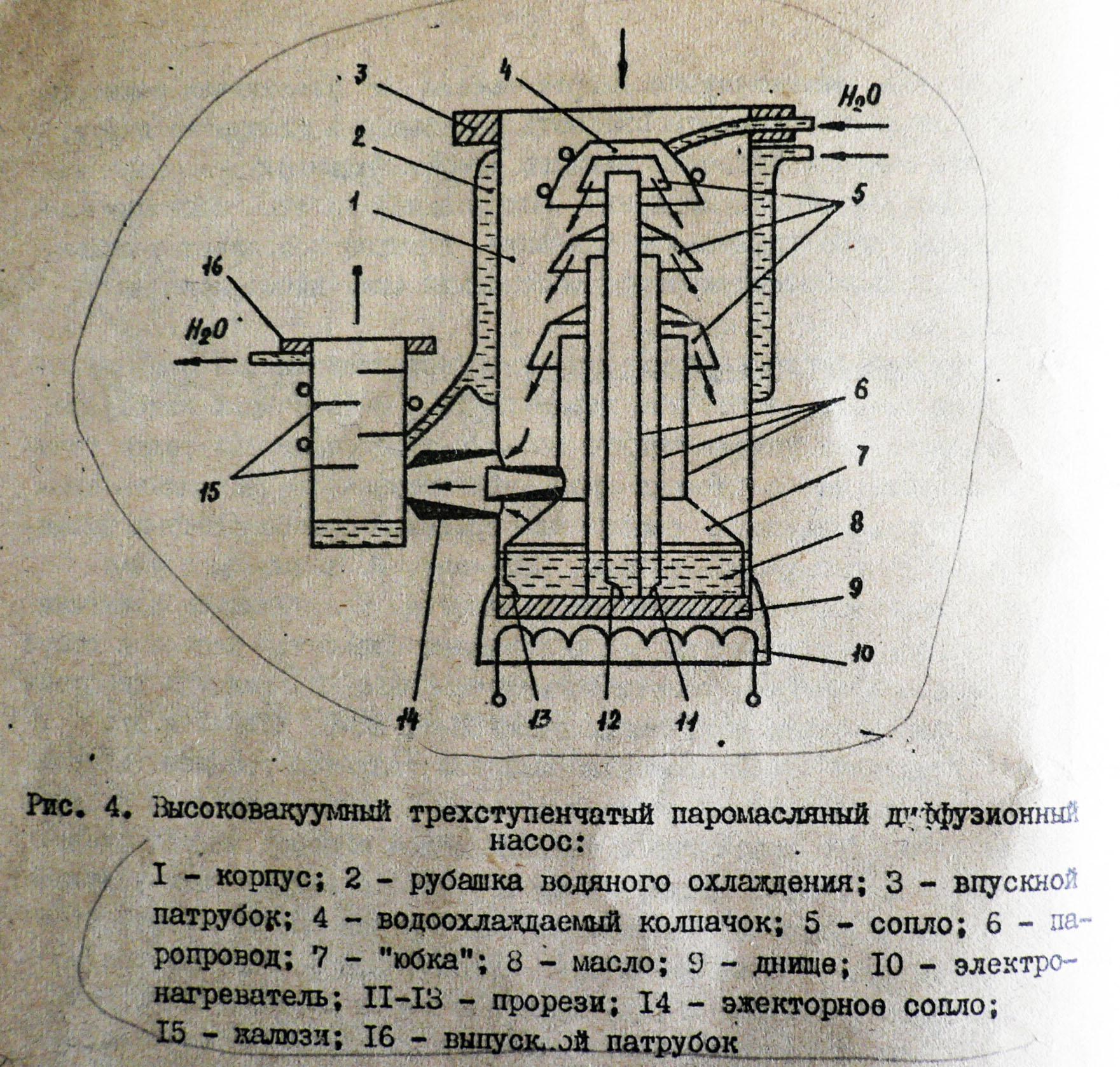

Высоковакуумные

диффузионные насосы применяют для

откачки вакуумных систем до остаточных

давлений 10^-1 – 10^-5 Па и ниже. Рассмотрим

устройство насоса с тремя ступенями

откачки. Паропровод насоса 6 выполнен

в виде трех концентрических труб и трех

зонтичных сопел 5. Конструкция паропровода

и кипятильника насоса предусматривает

циркуляцию масла, при которой его пары

разделяются на фракции масла, которые

кипят при различных температурах, а при

одной и той же температуре имеют

неодинаковую упругость пара. Каждая из

фракций питает в основном одно из трех

сопел. Для фракционирования масла на

днище насоса в кипятильнике с помощью

концентрических перегородок и колец

образуется лабиринт. Благодаря тому,

что масло разогревается в кипятильнике

не сразу, а постепенно, проходя по

лабиринту, нижнее сопло питается наиболее

легкими фракциями, а верхнее – наиболее

тяжелыми. Таким образом, фракционирование

позволяет создать струи пара различной

плотности, что дает возможность постепенно

увеличивать давление откачиваемого

газа под струей от верхней ступени к

нижней. Эжекторное сопло состоит из

направляющей трубки в виде расширяющегося

сопла и приемной трубки. Из направляющей

трубки пар масла истекает со сверхзвуковой

скоростью в виде турбулентной или

ламинарной струи. Благодаря силе трения

между этой струей и газом последний

затягивается в приемную трубку через

узкую кольцевую щель, смешивается при

этом с паром легких фракций и удаляется

из корпуса насоса. Для предотвращения

попадания легких фракций в форвакуумный

насос выпускной патрубок 16 охлаждается

водой и имеет жалюзи 1, на которых пар

конденсируется и затем стекает на дно

патрубка.

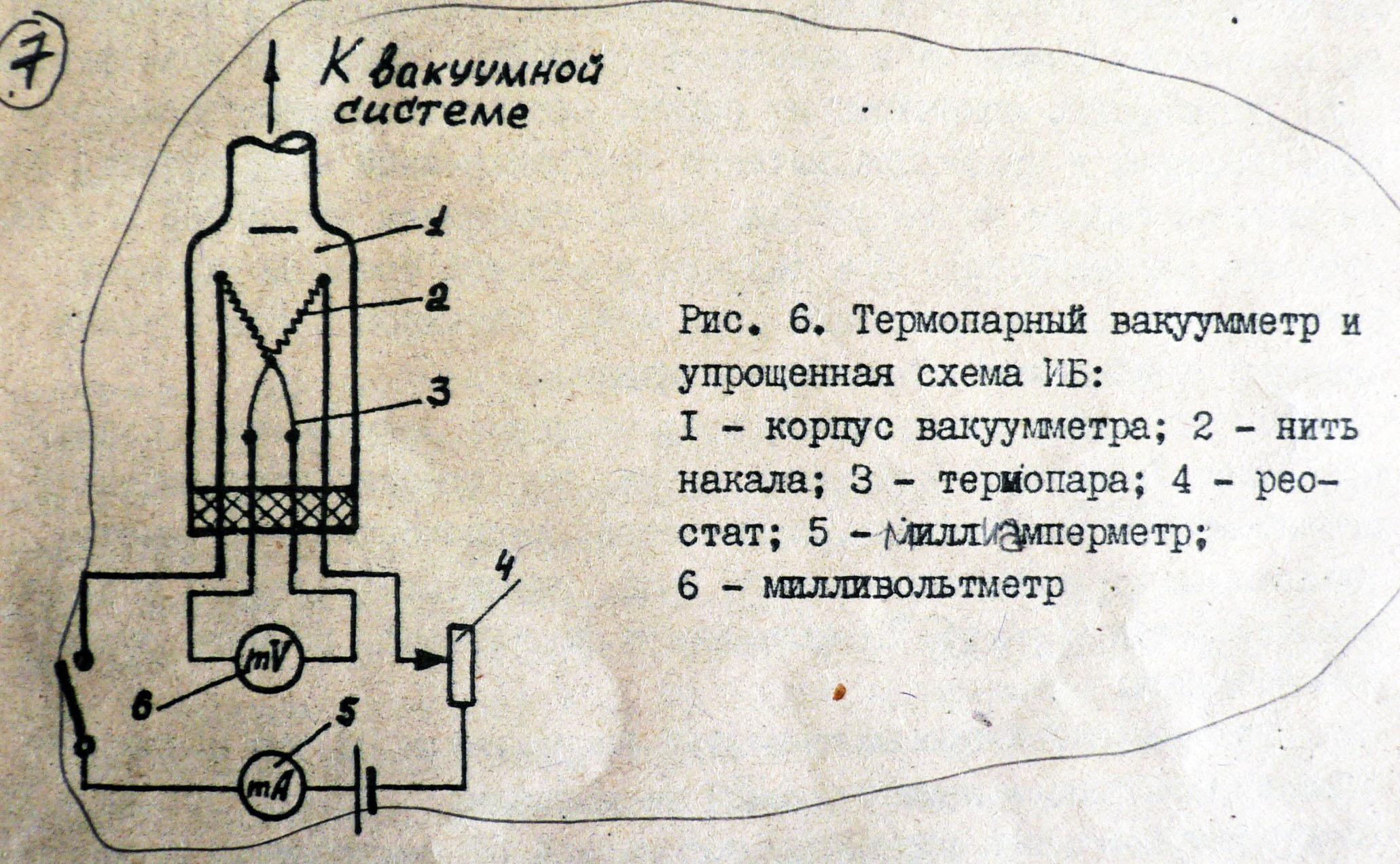

Термопарный

вакуумметр относится к классу тепловых

манометров и находит широкое применение

для измерения давлений от 10^4 до 10^-1 Па.

Его принцип действия основан на

зависимости теплопроводности газа от

его плотности Q=f(ро)

или P=f(ро).

Манометрическая лампа (тип преобразователя

давления)состоит из стеклянного или

металлического корпуса I,

в котором на двух вводах смонтирован

подогреватель 2 из Pt

или Ni.

На двух других вводах крепится термопара

3, изготовленная из хромель-копеля или

хромель-алюминия. Термопара и подогреватель

сварены между собой. Подогреватель

нагревается током, который можно

регулировать реостатом 4 и измерять

миллиамперметром 5. Спай термопары,

нагреваемой подогревателем, является

источником термоЭДС, значение которой

показывает милливольтметр 6. Пока

давление в вакуумной системе равно

атмосферному, стрелка милливольтметра

при заданном для данной маноментрической

лампы токе накала J(н)

стоит вблизи 0. При понижении давления

в системе стрелка начинает перемещаться

в сторону увеличения термоЭДС, так как

с уменьшением давления уменьшается

теплопроводность газа и, следовательно,

повышается температура подогревателя

и спая термопары. Точность измерения

давления термопарным вакуумметром

существенно зависит от правильного

подбора тока накала подогревателя.

Термопарные манометры не боятся резкого

изменения атмосферного давления и имеют

практически неограниченный срок службы.

Существенным недостатком является

изменение J(н)

нити со временем, кроме того, термопарные

вакуумметры, работающие в режиме

постоянного тока, имеют относительно

большую инерционность (2-4 с).

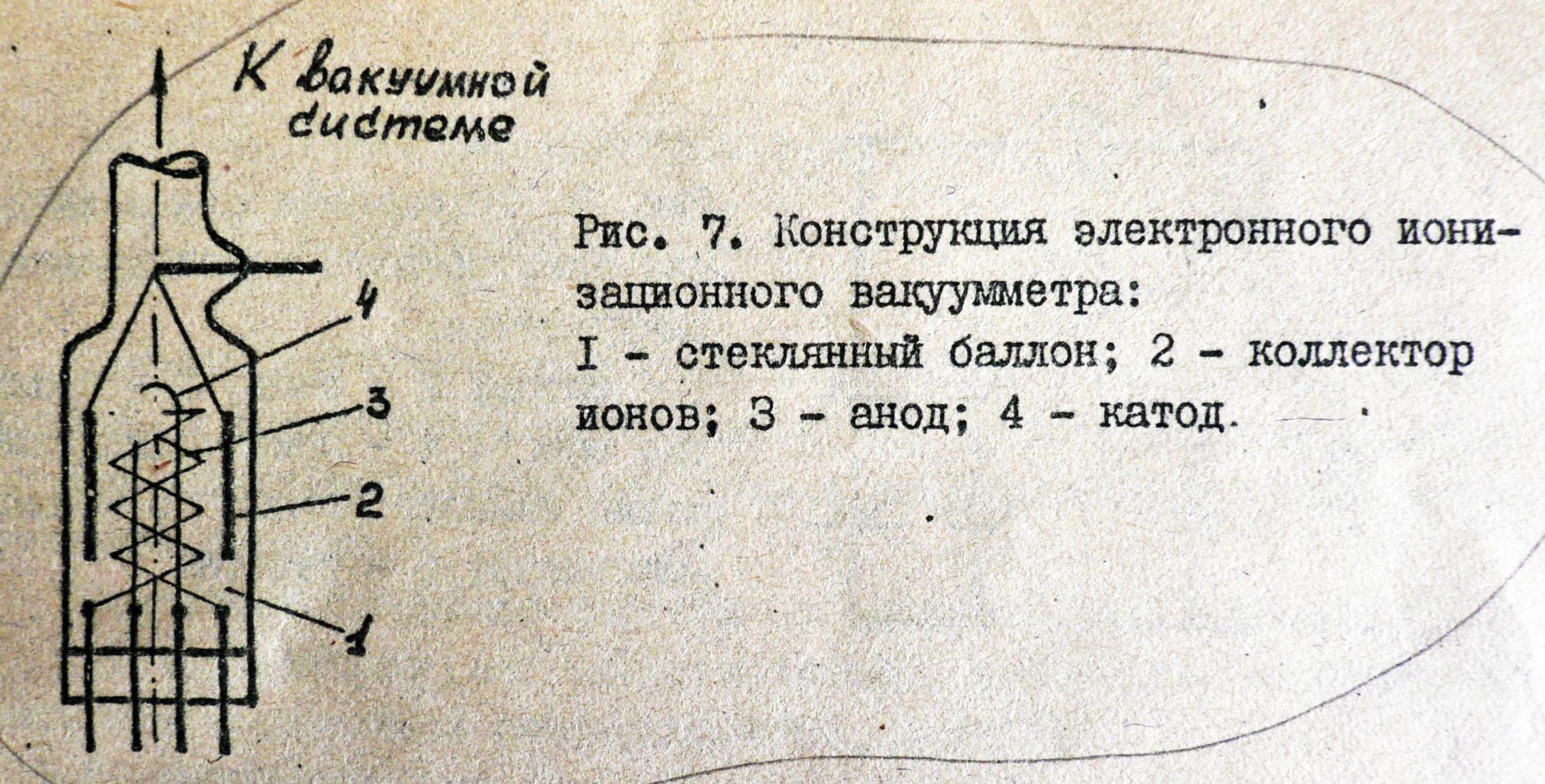

Электронные

ионизационные вакуумметры применяются

для измерения давления от 10^2 до 10^-11 Па.

Принцип действия основан на зависимости

тока положительных ионов, образованных

в результате ионизации молекул

разреженного газа, от давления этого

газа. В стеклянном баллоне 1 смонтирована

трехэлектродная система, состоящая из

коллектора ионов 2, анода 3 и прямоканального

катода 4. На анодную сетку подается

положительный потенциал, а на цилиндрический

коллектор – отрицательный. Катод,

выполненный из вольфрама, при нагреве

испускает электроны, которые под

действием ускоряющего электрического

поля устремляются по направлению к

аноду, создавая в цепи электронный ток.

Электроны совершают таким образом

несколько колебательных движений в

пространстве катод-анод-коллектор

ионов, в конечном итоге попадая на анод,

но при этом, проделав значительный путь,

успевают столкнуться с молекулами

остаточных газов, ионизировать их.