- •Курсовой проект

- •«Технология машиностроения»

- •Содержание

- •Введение

- •1.Общая часть

- •1.1. Характеристика детали

- •1.2. Исходные данные для проектирования

- •2. Технологическая часть

- •2.1. Определение типа производства

- •2.2. Выбор заготовки

- •2.2.1. Выбор метода получения заготовки

- •2.2.2. Расчет массы детали и заготовки.

- •2.2.3. Экономическое обоснование выбора заготовки

- •2.3. Анализ технологичности конструкции детали

- •2.3.1. Качественная оценка технологичности

- •2.3.2. Количественная оценка технологичности

- •2.3.2.1. Расчет коэффициента использования материала

- •2.3.2.2. Расчет коэффициента точности обработки

- •2.3.2.3. Расчет коэффициента шероховатости

- •2.4. Анализ действующего технологического процесса механической обработки детали

- •2.5. Выбор технологических баз и оценка точности базирования

- •2.6. Разработка технологического маршрута и выбор оборудования

- •2.7. Расчет припусков

- •2.8. Расчет режимов резания

- •Расчет технической нормы времени

- •3. Конструкторская часть

- •3.1. Описание конструкции станочного приспособления

- •3.2. Силовой расчет станочного приспособления

- •3.3. Расчет станочного приспособления на точность

- •Приравниваем погрешность установки к найденной допустимой погрешности:

- •4. Научно-исследовательская часть

- •4.1. Проблемы «сухого» резания

Приравниваем погрешность установки к найденной допустимой погрешности:

εу

=εдоп=![]()

εб=0, т.к. технологическая и измерительные базы совпадают

εз=((Кrz·Rz+KHB·HB)+C1)Qn/Fm= 150 мкм

HB – твердость материала по Бриннелю, Q – сила закрепления, F –площадь контакта опоры с заготовкой, Rz – площадь контакта опоры с заготовкой

εпр=![]() =480

мкм

=480

мкм

εпр=![]() ,

,

εст=0, так как установка приспособления на станок не повлияет на получаемый размер,

εизн.УЭ=1/2 εпр=240 мкм – погрешность износа установочных элементов

εизг.пр.=

![]() =415

мкм

=415

мкм

4. Научно-исследовательская часть

4.1. Проблемы «сухого» резания

Обработка металлов резанием при заданной производительности обработки сопровождается решением вопросов определения стойкости режущего инструмента, качества обработанной поверхности (шероховатости, напряженного состояния, точности обработки), возможности стружкоотвода и энергоемкости процесса обработки (силы резания, мощности).

Эффективность решения этих вопросов определяется конкретными условиями обработки и требует оптимального выбора режущего инструмента и внешней среды в виде смазочно-охлаждающих технологических средств (СОТС) (в основном в виде смазочно-охлаждающих жидкостей – СОЖ). При этом технологическая подсистема функционирования СОЖ на машиностроительном предприятии состоит из стадий хранения, приготовления, контроля (входного и текущего, с коррекцией состава), очистки и обезвреживания.

В зависимости от конкретных технологических условий каждая стадия характеризуется определенными критериями оценки и требует дополнительных затрат на осуществление. Так, например, при приготовлении рабочих растворов эмульсий требуется специальная водоподготовка (удаление солей жесткости), тщательное перемешивание (диспергирование с заданными размерами частиц масла), определенная температура воды.

Обезвреживание отработанных растворов эмульсии перед сбросом в канализацию требует специальных установок для разделения фаз и последующей доочистки. Кроме того, необходима утилизация шлама. Все эти мероприятия, а также жесткие природоохранные меры требуют значительных производственных затрат.

Внедрение технологии механической обработки без применения СОЖ на предприятиях России является экономически целесообразным с точки зрения снижения производственных затрат и улучшения экологической обстановки. Однако устранение СОЖ изменяет трение и адгезию на контактных поверхностях режущего клина, температуру в зоне резания, условия стружкоотвода и, в основном, ухудшает условия резания металлов (особенно труднообрабатываемых материалов – аустенитных сталей, сплавов на железоникелевой и никелевой основе).

Для успешного решения проблемы обработки металлов резанием без применения СОЖ необходимо следующее:

- применение новых инструментальных материалов (сверхтвердых материалов, керамики, мелкозернистых твердых сплавов с улучшенными физико-механическими свойствами, легированных быстрорежущих сталей, полученных методом порошковой металлургии);

- применение новых износостойких покрытий, учитывающих особенности обработки без применения СОЖ;

- определение оптимальных режимов резания металлов без применения СОЖ (параметры резания – стойкость инструмента – расход инструмента – производительность обработки – качество обработки);

- применение инструмента специальной конструкции, обеспечивающей непосредственный подвод СОЖ в зону резания.

В работе представлены результаты исследования процессов обработки металлов резанием для операций точения на станках токарной группы с использованием в качестве режущего инструмента резцов с механическим креплением сменных многогранных пластин.

Обработка металлов точением в зависимости от ее характера (чистовая, получерновая и черновая обработка) отличается определенным сочетанием параметров режимов резания. Чистовой обработке соответствует сочетание vmax× Smin× tmin (где v, S, t – соответственно скорость резания, подача на оборот и глубина резания), получерновой обработке – vср× Sср× tср и черновой обработке - vmin× Smax× tmax. В соответствии с этим в данной работе для каждого вида обработки предусматривается только одно оптимальное сочетание параметров резания при соответствующем выборе режущего инструмента, обеспечивающего удовлетворительный стружкоотвод (см. таблицу) без применения СОЖ и в случае ее применения при острой кромке режущего клина. Сочетание параметров режима резания характеризуется видом износа. Однако отклонение от заданных параметров режима резания при сохранении вида износа режущего клина допустимо, так как качественных изменений в результатах не будет.

Период стойкости резцов Т для соответствующих комбинаций параметров режима резания определяли как при наличии СОЖ, так и без нее. Критерий затупления резцов – износ по главной задней поверхности hз. Для чистового точения hз=0,2, получистового – 0,35, чернового – 0,5 мм. Величина допустимого износа уменьшалась в случае неудовлетворительных стружкоотвода или шероховатости обработанной поверхности в процессе затупления резца. В качестве СОЖ использовали 10%-ный раствор эмульсола в воде.

Таблица 4.1

Краткое описание стружки |

Код |

Дробленая в виде мелких завитков или лентообразных кусочков длиной не более 5 мм |

1 |

Короткая (длиной менее 200 мм), завитая в виде спирали |

2 |

Длинная (более 200 мм) спиральная |

3 |

Режущими инструментами являлись проходные резцы, в которых крепление пластинки TRMR 160304 осуществляется прихватом (резцы CTLRP), качающимся L-образным рычагом (резцы PDJNR, PCLNR, пластинки DNMG 150608, CNMN 120408 и TNMG 220412) или клин с прихватом (резцы MWLNR, пластинки WNUM 080408).

В качестве обрабатываемого материала использовали стали 45 (187 – 197 HB) и 40Х (207 – 217 HB), диаметр заготовки 150 мм, длина 500 мм. Испытания проводили на токарно-винторезном станке 16К20 с бесступенчатым регулированием чисел оборотов шпинделя.

В результате проведенных испытаний было установлено следующее.

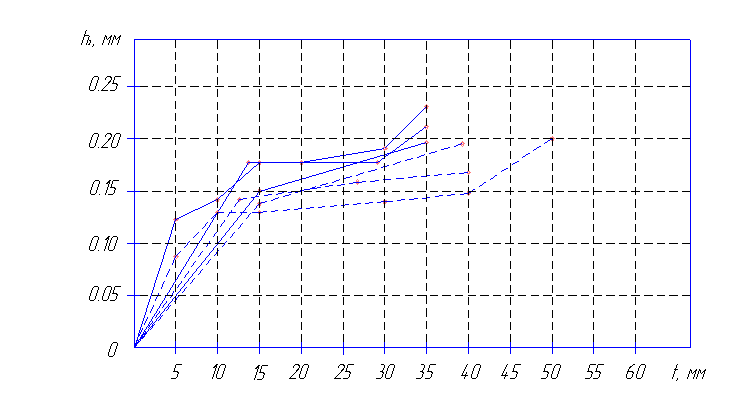

При точении стали 45 со скоростью резания 300 м/мин, подачей на оборот 0,15 мм и глубиной резания 0,5 мм износ резцов, оснащенных пластинами TRMR 160304 из сплава IC 8025 (фирмы ISCAR, Израиль) (группа применения P10 – P30) с трехслойным покрытием TiC – TiCN – TiN, без применения СОЖ несколько превышал износ аналогичных резцов в случае применения СОЖ (см. рис.4.1). Вид срезаемой стружки соответствовал коду 3 (см. табл.), но ее длина была несколько меньше в случае отсутствия СОЖ. В случае применения СОЖ стружка (в начале резания) имела белый цвет, в то время как без СОЖ – «соломенный», что указывает на более высокую температуру.

Рис.4.1. Зависимость износа резцов, оснащенных пластинами

ТPRM 160304 из сплава IC 8025 с трехслойным покрытием Ti-TiCN-TiN,

от времени работы при точении стали 45 со скоростью резания 300 м/мин, подачей на оборот 0,15 мм и глубиной резания 0,15 мм (сплошные линии – резание без СОЖ, штриховые – с применением СОЖ)

Шероховатость поверхности, обработанной острыми резцами с применением СОЖ и без нее практически одинакова и соответствовала параметру шероховатости Ra = 1.60÷1.62. Однако испытания показали, что шероховатость обработанной поверхности определяется не только величиной износа задних поверхностей режущего клина, но и временем работы резца, что в свою очередь, связано с радиусом округления режущих кромок. Влияние радиуса округления режущих кромок на работоспособность резцов особенно проявляется при малых толщинах среза. Поэтому при использовании СОЖ время работы резцов ограничивалось шероховатостью обработанной поверхности при меньшем износе задних поверхностей режущего клина, чем резцов, работающих без использования СОЖ (на обработанной стороне появились «надиры»). Время работы резцов с использованием СОЖ, соответствующее получению удовлетворительной шероховатости обработанной поверхности, не превышало 40 мин., без СОЖ– 33 мин.

Наряду с этим при работе резцов без применения СОЖ на задней поверхности главной режущей кромки, не участвующей в процессе резания, образуется «проточина» от сходящей стружки, которая частично распространяется на участок режущей кромки в области ее контакта с обрабатываемой поверхностью (на обрабатываемой поверхности образуется заусенец).

Аналогичные результаты получаются при точении стали 45Х со скоростью резания 250 м/мин, подачей на оборот 0,15 мм и глубиной резания 1 мм (см. рис.4.2). Вид стружки соответствует коду 1 (см. табл.). Шероховатость обработанной поверхности в случае точения резцами без и с применением СОЖ практически одинакова (Ra = 1.60÷1.65 мкм). При этом в случае использования СОЖ шероховатость обработанной поверхности несколько меньше по сравнению с «сухим» резанием при достижении стадии затупления.

Рис. 4.2. Зависимость износа резцов от времени работы при точении стали 40Х (сплошные линии – резание без СОЖ,

штриховые – с применением СОЖ)

В случае точения стали 40Х со скоростью резания 200 м/мин, подачей на оборот 0,15 мм и глубиной резания 1 мм резцами, оснащенными пластинами TPMR 160304 из сплава IC 635 (группа применения Р30 – Р50) с трехслойным покрытием TiC – TiCN – TiN величина допустимого износа задних поверхностей режущего клина резцов, работающих с применением и без СОЖ, была практически одинакова с точки зрения шероховатости обрабатываемой поверхности. При этом стойкость резцов, работающих с использованием СОЖ, незначительно превышала стойкость резцов без использования СОЖ (см. рис.4.2). Вид срезаемой стружки соответствовал коду 2 (см. табл.).

При точении стали 40Х со скоростью резания 250 м/мин, подачей на оборот 0,15 мм и глубиной резания 1 мм резцами, оснащенными пластинами CNMM из сплава Т15К6 (группа применения Р10) с однослойным покрытием TiN стойкость резцов, работающих с использованием СОЖ и без нее, была практически одинакова (время работы резцов не превышало 8 мин.). При этом имел место повышенный износ задних поверхностей режущего клина, что, очевидно, малой величиной заднего угла (7˚) для таких толщин среза и наличием небольших выкрошиваний, обусловленных свойством сплава. Вид срезаемой стружки соответствовал коду 1 (см. табл.).

В процессе испытаний установлено, что в случае малых сечений среза, наиболее характерных для высокоскоростного резания, стойкость резцов, оснащенных многогранными твердосплавными пластинами (особенно с износостойкими покрытиями), в случае использования СОЖ незначительно превышает стойкость резцов, работающих без СОЖ (15 – 20%). Данное преимущество свидельствует об экономической нецелесообразности применения обычного способа охлаждения с использованием традиционной СОЖ.

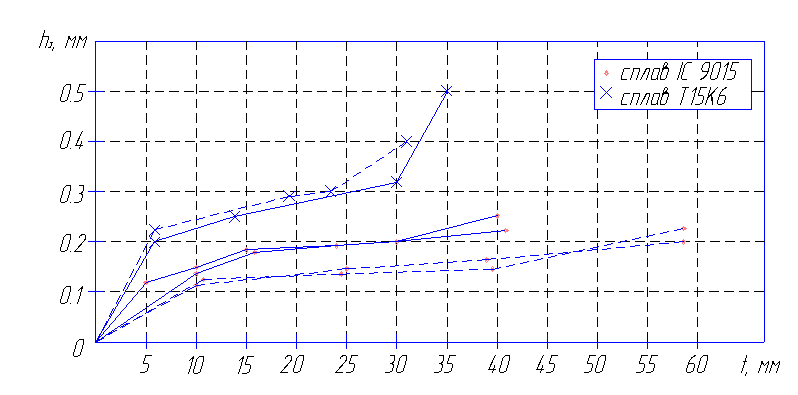

При точении стали 45 со скоростью резания 250 м/мин, подачей на оборот 0,3 мм и глубиной резания 1 мм стойкость резцов, оснащенных пластинами DNMG 150608 из сплава IC 9015 (группа Р10 – Р30) с трехслойным покрытием TiC – TiCN – TiN, при использовании СОЖ превышала стойкость аналогичных резцов без СОЖ в 1,4 - 1,6 раза (см. рис.4.3). В данном случае влияние радиуса округления режущей кромки на работоспособность резца уменьшается, но критерием потери работоспособности резца является также неудовлетворительная шероховатость обработанной поверхности (при hз > 0,25 мм на обработанной поверхности появляются «надиры»). Вид срезаемой стружки в обоих случаях соответствует коду 1 (см. табл.). При этом на задней поверхности главной режущей кромке резцов, работающих без использования СОЖ, в области ее контакта с обрабатываемой поверхностью образуется проточина, являющаяся продолжением проточины на главной режущей кромке, не участвующей в процессе резания.

При точении стали 45 со скоростью резания 250 м/мин, подачей на оборот 0,3 мм и глубиной резания 1 мм стойкость резцов, оснащенных пластинами CNMN 120408 из сплава Т15К6 (группа применения Р10) с однослойным покрытием TiN и работающих с использованием СОЖ и без нее, была практически одинакова (см. рис.4.3). В данном случае имел место более интенсивный износ, сопровождаемый выкрошиваниями режущей кромки. При величине износа hз > 0,35 мм шероховатость обработанной поверхности существенно увеличилась (на обработанной поверхности появились «надиры»).

Рис.4.3. Зависимость износа резцов от времени работы при точении стали 45 со скоростью резания 250 м/мин, подачей на оборот 0,3 мм и глубиной резания 1 мм (сплошные линии – резание без СОЖ, штриховые – с применением СОЖ)

В случае точения стали 40Х со скоростью резания 250 м/мин, подачей на оборот 0,3 мм и глубиной резания 1 мм величина допустимого износа резцов, оснащенных пластинами CNMN 120408 из сплава Т15К6 с однослойным покрытием (TiN) и работающих с использованием СОЖ, превышала величину допустимого износа резцов, работающих без СОЖ (износ также сопровождался выкрошиванием). При износе hз > 0,35 мм на резцах, работающих без использования СОЖ, наблюдалось существенное увеличение интенсивности износа, что указывает на более высокую температуру в зоне резания по сравнению с резцами, работающими с применением СОЖ. При меньших величинах износа стойкость резцов, работающих с использованием СОЖ и без нее практически одинакова.

Следовательно, при получистовом точении в случае использования малопрочных твердых сплавов и неудовлетворительного подвода СОЖ в зону стружкообразования (износ сопровождается выкрошиванием режущей кромки) применение традиционных метода охлаждения и СОЖ также неэффективно.

При точении стали 45 со скоростью резания 170 м/мин, подачей на оборот 0,5 мм и глубиной резания 1,5 мм стойкость резцов, оснащенных пластинами TNMG 220412 из сплава МС131 (группа применения Р30) с покрытием TiN и работающих с использованием СОЖ, практически равна стойкости аналогичных резцов, работающих без СОЖ (см. рис.4.4). В данном случае износ резцов сопровождается выкрошиванием. При этом имеет место неудовлетворительный отвод стружки (вид стружки соответствовал коду 3, см. табл.), что затрудняло подвод СОЖ в зону резания.

Рис.4.4. Зависимость износа резцов от времени работы

при точении стали 45 (сплошные линии – резание без СОЖ, штриховые – с применением СОЖ)

Аналогичные результаты получены при точении резцами, оснащенными пластинами TNMG 220412 из сплава Т5К10 с покрытием TiN. При этом имело место более интенсивное выкрошивание.

В случае точения стали 45 со скоростью резания 120 м/мин, подачей на оборот 0,5 мм и глубиной резания 1,5 мм стойкость резцов, оснащенных пластинами WNUM 080408 из сплава Т5К10 с покрытием TiN и работающих с использованием СОЖ, превышала стойкость аналогичных резцов, работающих без СОЖ, в 1,2 – 1,3 раза (см. рис.4.4). В данном случае в начале резания стружкоотвод был удовлетворительным (вид стружки соответствовал коду 2, см. табл.). Но в процессе износа стружка начала приобретать неудовлетворительную форму (вид стружки соответствовал коду 3), что ухудшало подвод стружки в зону стружкообразования.

В процессе исследований установлено, что влияние СОЖ на стойкость резцов существенно снижается (особенно при черновой обработке) в случае неудовлетворительного ее подвода в зону резания. Так, например, при точении стали 45 со скоростью резания 120 м/мин, подачей на оборот 0,5 мм и глубиной резания 1,5 мм стойкость резцов, оснащенных пластинами CNMM 120408 из сплава Т5К10 без покрытия и работающих с применением СОЖ, была меньше стойкости резцов, работающих без использования СОЖ. В данном случае струя СОЖ интенсивно разбрызгивалась сходящей стружкой, поэтому износ сопровождался интенсивным выкрошиванием (сколами).

Изменение усадки стружки позволяет судить о стружкообразовании в случае использования СОЖ и без нее. В данных испытаниях коэффициент усадки определяли «весовым методом». Применяли резцы PDJNR, оснащенными пластинами DNMG 150608 при точении стали 45 с глубиной резания 1 мм при скоростях резания 150 – 300 м/мин и подаче на оборот 0,15– 0,5 мм. Наряду с измерением коэффициента усадки стружки определяли ширину контакта сходящей стружки с передней поверхности режущего клина.

В результате проведенных испытаний было установлено, что коэффициент усадки стружки и ширина контакта сходящей стружки с передней поверхности режущего клина при точении стали 45 без СОЖ превышали коэффициент усадки стружки и ширину контакта при точении данной стали с использованием СОЖ не более чем на 5%.

Эффективность СОЖ определяется физико-механическими свойствами инструментального материала, характером износа и возможностью максимального подвода СОЖ непосредственно в зону стружкообразования. Для обеспечения подвода максимального объема СОЖ непосредственно в зону резания при одновременном сокращении ее расхода разработаны конструкции инструмента, в державках которых предусмотрены каналы для подвода СОЖ в зоны, наиболее приближенные к режущей кромке. Такие конструкции инструмента наиболее эффективны при обработке замкнутых поверхностей (глубоких отверстий, пазов).

Современная тенденция создания СОТС предусматривает применение максимальных экологических сберегающих технологий. К ним можно отнести разработку и создание новых способов подачи СОТС в зону контакта в виде микродоз. Микродозированная подача СОТС при металлообработке эффективно уменьшает выход вредных для окружающей среды и человека веществ без ухудшения технологических характеристик процесса резания и стойкости инструмента. Микрокапсулирование СОТС можно рассматривать как один из способов подачи смазки в зону резания микродозами.

Микрокапсулы (МК) – это СОТС, заключенное в микросферы из желатиновой оболочки. Для улучшения смазочного эффекта внешних СОТС в их состав в качестве присадок вводят трибоактивные элементы (серу, фосфор, йод). Для придания МК направленного движения в их оболочку вводят магнетит Fe3O4 (действующая магнитная сила всегда направлена в область пространственной неоднородности магнитного поля, которую представляет режущая кромка инструмента). Для получения направленного движения магнитных МК и экономного расхода СОТС смазочно-охлаждающую жидкость, содержащую микрокапсулы следует подавать непосредственно в зону резания (например, капельным способом).

Микрокапсулирование СОТС позволяет значительно упростить утилизацию и сократить расходы СОТС при сохранении улучшенных условий в зоне резания. Так, например, при сверлении сплава ВТ6 сверлами из стали Р6М5 диаметром 4 мм на глубину 7 мм со скоростью резания 6 м/мин, подачей на оборот 0,1 мм стойкость сверл в случае использования 2%-ной СОТС, содержащей магнитные микрокапсулы, превышала стойкость сверл при использовании индустриального масла И-40А в 1,2 раза.

Частицы СОЖ, попадая в зону резания, должны обладать максимальной поверхностью. Для этого СОЖ в зону резания подают в распыленном состоянии, в виде аэрозоля (так называемая MMS-технология). В этом случае расход СОЖ существенно снижается при сохранении смазочно-охлаждающего эффекта.

К числу экологически чистых способов улучшения условий в зоне резания при незначительных расходах СОТС относится нанесение твердых смазок на поверхности режущего клина инструмента. В основном твердые смазки предназначены для резьбонарезания и сверления твердых титановых сплавов коррозийно-стойких сталей и других труднообрабатываемых материалов. Они обладают высокими антифрикционными свойствами. Так, например, при нарезании резьбы на деталях из титановых сплавов при использовании твердых смазок стойкость метчиков увеличивается в 1,3 – 1,5 раза.

Основными компонентами смазок являются смазочные агенты неорганической природы и порошки легкоплавких металлов. Из твердых смазок изготовляют стержни цилиндрической формы диаметром 12 – 20 мм и высотой 50 – 60 мм.

Наряду с указанными методами разработан экологически чистый метод «сухого» электростатического охлаждения режущего инструмента (СЭО). Он является альтернативным СОЖ, традиционно применяемым при обработке металлов резание. При сохранении технологических показателей, обеспечиваемых СОЖ при резании, метод СЭО позволяет улучшить санитарно-гигиенические и экологические условия, а также существенно сократить эксплуатационные затраты.

Как известно, на поверхности твердого тела предпочтительней адсорбируются ионы, способные достраивать кристаллическую решетку или же образовывать с ионами, входящими в состав кристаллической решетки, наиболее трудно растворимые соединения. На основании этого проведена активация воздуха непрерывным электрическим разрядом коронного типа, который привел к ионизации воздуха и насыщения его озоном. Озон является сильным окислителем и, попадая на поверхность металла при обработке, приводит к образованию оксидной пленки. Универсальность ионизированного охлажденного воздуха, используемого в качестве СОТС, заключается в одновременном его воздействии как на окислительные процессы, так и химическую кинетику реакций в зоне резания за счет возможности варьирования расходом, давлением и системой подачи газовой среды.

Ионизированный охлажденный воздух, отличающийся значительно большей по сравнению с жидкостями проникающей способностью, значительно влияет на процессы контактного взаимодействия инструмента и обрабатываемого материала. Так, например, при чистовом точении стали 12Х18Н10Т со скоростью резания 160 м/мин, подачей на оборот 0,05 мм и глубиной резания 0,5 мм стойкость резцов, оснащенных пластинами из твердого сплава ВК60М, при использовании СЭО превышает стойкость аналогичных резцов в случае применения 5%-ной эмульсии из эмульсола ЭГТ в 1,2 – 1,3 раза. При фрезеровании пазов шириной 1 мм и глубиной 4 мм со скоростью резания 85 м/мин, подачей на зуб 0,03 мм в деталях из стали 25Х13Н2 стойкость фрез диаметром 63 мм из твердого сплава ВК10М при использовании СЭО превышает стойкость фрез в случае применения масляной СОЖ типа МР-1У в 1,2 раза. Метод СЭО основан на прогрессивной электронно-ионной технологии и для его реализации разработан специальный прибор.

Таким образом, для уменьшения расхода СОТС и затрат на ее эксплуатацию, а также в связи с ужесточением требований к СОТС в части экологии, токсикологии и санитарной гигиены необходимо использовать более современные способы улучшения условий в зоне стружкообразования даже при сохранении технологических показателей процесса резания.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

Гусев Г.В., Жарков В.Н. «Методические указания по оформлению технологической документации при выполнении курсовых и дипломных проектов» -В., 1998 г

Гусев Г.В., Жарков В.Н., Морозов В.В. «Технология машиностроения. Учебное пособие к выполнению дипломного проекта по специальности 120100» - В.,2005 г.

Косилова А.Г., Мещеряков Р.К. Справочник технолога машиностроителя в 2т. - М.:Машиностроение,1985 г.

Барановский Ю.В. «Режимы резания металлов» - М. :Машиностроение, 1972 г.

Горбацевич А.Ф. «Курсовое проектирование по технологии машиностроения» - Минск: Высшая школа, 1983 г.

Панов А.А., Аникин В.В., Бойм Н.Г. «Обработка металлов резанием» : Справочник технолога - М.: Машиностроение, 1988 г.

«Высокопроизводительная обработка металлов резанием». М.: Издательство «Полиграфия», 2003 г.