- •Электронный контент профессионального модуля

- •Установка масштаба и единиц измерения

- •Установка параметров листа

- •Атрибуты геометрических примитивов

- •Построение отрезков

- •Построение окружностей

- •Построение дуг окружностей

- •Построение многоугольников

- •Построение ломаных линий и замкнутых контуров

- •Штриховка областей

- •Построение вспомогательных узлов

- •Построение вспомогательных линий

- •Изменение положения узлов

- •Скругление углов и создание фасок

- •Триммирование (обрезка) и удлинение элементов

- •Перемещение, копирование, масштабирование и поворот объектов

- •Изменение типов линий и штриховок

- •Обозначение шероховатости

- •Обозначение базы

- •Обозначение допуска формы

- •Построение линии разреза

- •Построение стрелки вида

- •Создание текстовых строк

- •Объектная привязка

- •Иcпользование сетки и режим ортогональности

- •Задание координат

- •Позиционирование курсора при помощи клавиатуры

- •Рабочая плоскость

- •Системы координат

- •Создание профилей

- •Создание объёмных тел на основе профилей

- •Построение геометрических элементов на основе созданных тел

- •Объединение

- •Пересечение

- •Вычитание

- •8.1 Триммирование рабочей плоскостью

- •Скругление и создание фаски

- •Чтобы создать постоянное скругление:

- •Чтобы создать фаску:

- •Редактирование параметров объемных построений

- •Для редактирования параметров:

- •Редактирование профилей объемных моделей

- •Для редактирования профилей объемных моделей:

- •Погашение/Восстановление отдельных объектов дерева

- •Для того чтобы погасить объект дерева конструирования:

- •Для того чтобы восстановить объект дерева конструирования:

- •Главные виды

- •Чтобы построить главные виды:

- •Чертежный вид

- •Чтобы построить чертежный вид:

- •Чтобы построить разрез:

- •Для повышения стойкости режущего инструмента при обработке пкм и других композитов, отличающихся малой пластичностью, рекомендуется использовать метод точения с предразрушением срезаемого слоя.

Чтобы построить чертежный вид:

Нажмите и удерживайте кнопку «Создание чертежных видов по 3D модели» на панели инструментов «Черчение по 3D». В дополнительном меню выберите «Чертежный вид». При помощи левой кнопки мыши укажите один из видов.

Для выбранного вида определите направление чертежного вида. Для этого укажите начальную и конечную точки стрелки вида.

При помощи клавиатуры введите обозначение вида и нажмите кнопку «ОК» или клавишу «Enter».

Укажите положение вида на чертеже нажатием левой кнопки мыши.

Разрез

Функция Разрез позволяет получать разрезы при помощи главных и вспомогательных видов. Для получения разреза необходимо задать один из видов, линию разреза, наименование и положение разреза. Система ADEM автоматически проставляет на чертеже обозначение разреза. Можно создавать разрезы при помощи других видов или разрезов.

Чтобы построить разрез:

Нажмите и удерживайте кнопку «Создание чертежных видов по 3D модели» на панели инструментов «Черчение по 3D». В дополнительном меню выберите «Разрез». При помощи левой кнопки мыши укажите один из видов.

Выберите тип штриховки на панели «Тип штриховки».

На виде укажите линию разреза. Для этого укажите начальную и конечную точки линии разреза.

При помощи клавиатуры введите обозначение разреза и нажмите кнопку «ОК» или клавишу «Enter».

Укажите положение разреза на чертеже нажатием левой кнопки мыши.

ЛЕКЦИЯ 4. Тема: Принципы разработки технологических процессов в capp adem

Для автоматизации подготовки технологической информации используются системы автоматизированного проектирования классов TDM (Technologic Data Management) и CAPP (Computer-Aided Product Processing). Системы данных классов предназначены для создания технологических процессов изготовления изделий и разработки комплекта технологической документации, а также обеспечивают полную информационную поддержку данных технологического процесса.

Информация о технологическом процессе в таких системах, как правило, представляется в иерархическом виде (рис. 1):

на первом уровне сосредоточены данные, касающиеся проекта в целом;

на втором уровне – данные об операциях, выполняемых в технологическом процессе;

на третьем уровне – данные о технологических и вспомогательных переходах;

на четвёртом уровне – о средствах технологического оснащения.

В соответствии с порядком следования уровней информации выстраивается и порядок проектирования технологического процесса. Причём при создании маршрута в качестве основы могут использоваться техпроцессы-аналоги.

Основой автоматизации в системах TDM и CAPP являются базы данных (библиотеки), которые содержат информацию о стандартных и типовых средствах технологического оснащения, оборудовании, типовых переходах и операциях, припусках, режимах обработки, бланках документации установленной формы и т. д.

Основными преимуществами использования систем автоматизированной подготовки технологической документации являются:

сокращение сроков технологической подготовки производства за счёт частичной автоматизации труда технолога;

простота внесения изменений в разработанный технологический процесс;

надёжность хранения данных за счёт возможности использования политик учётных записей и дублирования ценной информации;

простота тиражирования;

возможность совместной (коллаборативной) работы технологов над различными частями одного проекта;

простота обмена информацией между различными подразделениями предприятия.

В состав системы «CAD/CAM/CAPP ADEM» входит модуль, реализующий функциональность системы автоматизированной подготовки технологической документации. Данный модуль предназначен для выполнения следующих задач:

накопление, редактирование и хранение исходной информации, необходимой для формирования документации;

взаимодействие с другими модулями системы ADEM для создания эскизов и разработки управляющих программ;

извлечение нормативно-справочной информации из таблиц баз данных;

формирование документации, т.е. получение всех необходимых при проектировании техпроцесса технологических документов;

просмотр результатов формирования.

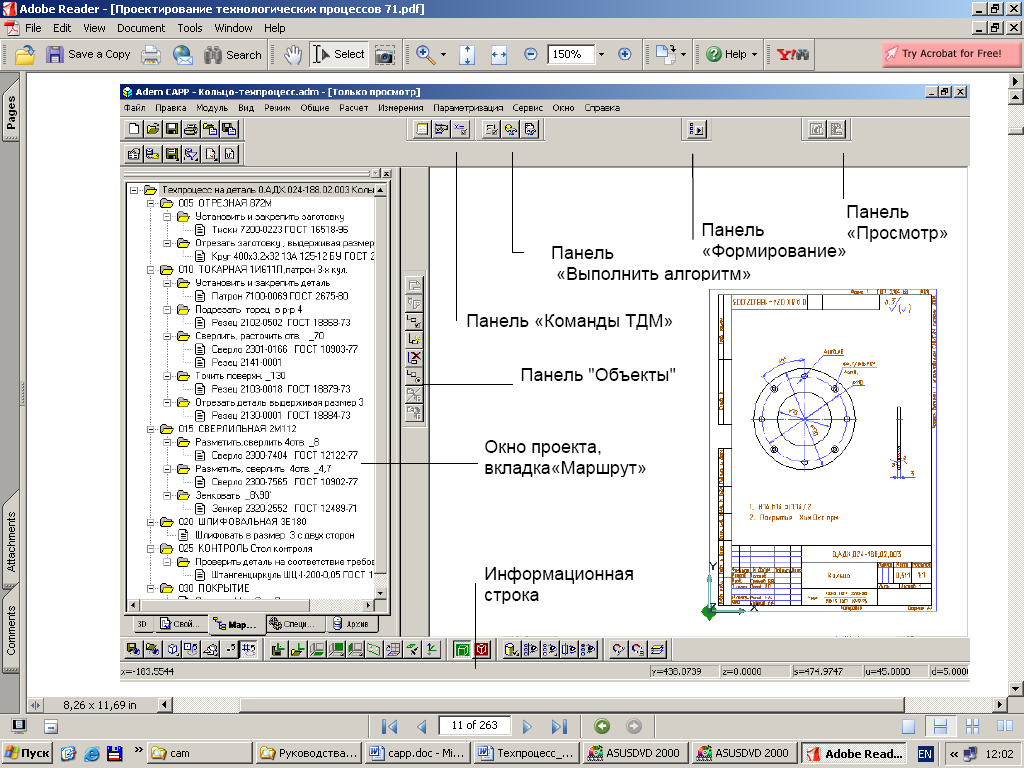

Рис. 1 Типовая схема представления данных в системах автоматизированной подготовки технологической документации

На рис. 2 представлено окно модуля CAPP ADEM, на котором указаны основные элементы управления, использующиеся в процессе создания технологических процессов. Техпроцесс в системе представляется в виде структурированного дерева, аналогичного дереву, которое представлено на рис. 1. При работе с CAPP ADEM данное дерево выводится в окно проекта на вкладку «Маршрут». Дерево маршрута может содержать объекты, перечисленные в таблице 1.

Рис. 2 Окно модуля CAPP ADEM

Таблица 1. Основные объекты дерева технологического маршрута

Уровень |

Наименование объекта |

Описание |

1 |

Общие данные |

Корень дерева техпроцесса, с его создания начинается проектирование маршрута обработки. Содержит информацию, которая заносится на титульный лист и в шапки технологических карт, а также параметры управления комплектом создаваемых документов. |

2 |

Операция |

Содержит параметры операции, параметры оборудования, параметры нормирования для расчета Тшт, геометрическую информацию для первого листа карты эскизов. Имеет вложенные объекты: установочные переходы, переходы технического контроля, основные переходы, вспомогательный материал, примечание, последующие листы карты эскизов. |

Примечание |

Содержит текст примечания. Не содержит вложенных объектов. |

|

Технические требования |

Промежуточный объект. Требуется исключительно для группировки пунктов технических требований в дереве техпроцесса. Создается автоматически после создания объекта «Общие данные». |

|

Требования безопасности |

Промежуточный объект. Требуется исключительно для группировки пунктов требований безопасности в дереве техпроцесса. Создается автоматически после создания объекта «Общие данные». |

|

3 |

Установочный переход |

Содержит параметры установочного перехода, параметры нормирования для расчета Тшт. Текст перехода заносится в маршрутную и карту и в операционную карту, если она создается, в строку под литерой «О». Имеет вложенные объекты: «Приспособления», «Режущий инструмент», «Слесарный инструмент», «Универсальный меритель» и т. д. |

Переход технического контроля |

Содержит параметры перехода технического контроля, параметры нормирования для расчета Тшт. Текст перехода заносится в маршрутную и карту и в операционную карту, если она создается, в строку под литерой «О». Имеет вложенные объекты: «Приспособления», «Режущий инструмент», «Слесарный инструмент», «Универсальный меритель» и т. д. |

|

Основной переход |

Содержит параметры основного перехода, параметры рекомендуемых режимов резания, параметры нормирования для расчета Тшт. Текст перехода заносится в маршрутную и карту и в операционную карту, если она создается, в строку под литерой «О». Имеет вложенные объекты: «Приспособления», «Режущий инструмент», «Слесарный инструмент», «Универсальный меритель» и т. д. |

|

Техническое требование |

Содержит текст технического требования. Технические требования заносятся в начало маршрутной карты. Не имеет вложенных объектов. |

|

Требования безопасности |

Содержит текст требования безопасности. Требования безопасности заносятся в начало маршрутной карты после технических требований, если они есть. Не имеет вложенных объектов. |

|

Последующий лист карты эскизов |

Содержит геометрическую информацию листа карты эскизов. Не имеет вложенных объектов. |

|

4 |

Приспособление |

Содержит параметры приспособления. Заносится в маршрутную карту и в операционную карту, если она создается, в строку под литерой «Т» после строк с описанием текста перехода и в ведомость оснастки, если она создается. Не имеет вложенных объектов. |

Режущий инструмент |

Содержит параметры режущего инструмента. Заносится в маршрутную карту и в операционную карту, если она создается, в строку под литерой «Т» после строк с описанием текста перехода и в ведомость оснастки, если она создается. Не имеет вложенных объектов. |

|

Специальный меритель |

Содержит параметры специального мерительного инструмента. Заносится в маршрутную карту и в операционную карту, если она создается, в строку под литерой «Т» после строк с описанием текста перехода и в ведомость оснастки, если она создается. Не имеет вложенных объектов. |

|

Универсальный меритель |

Содержит параметры универсального мерительного инструмента. Заносится в маршрутную карту и в операционную карту, если она создается, в строку под литерой «Т» после строк с описанием текста перехода и в ведомость оснастки, если она создается. Не имеет вложенных объектов. |

|

Средства защиты |

Содержит параметры средств защиты. Заносится в маршрутную карту и в операционную карту, если она создается, в строку под литерой «Т» после строк с описанием текста. Не имеет вложенных объектов. |

Для создания объекта любого уровня необходимо наличие объекта более высокого уровня. К примеру, для того, чтобы заложить в техпроцесс оснастку необходимо, чтобы были созданы объекты первого, второго и третьего уровня, т.е. необходимо наличие следующих объектов: «Общие данные» – «Операция» - «Переход».

Таким образом, в целом разработка технологического процесса заключается в составлении маршрута и последовательной детализации его составляющих. То есть в последовательном добавлении и редактировании объектов маршрута.

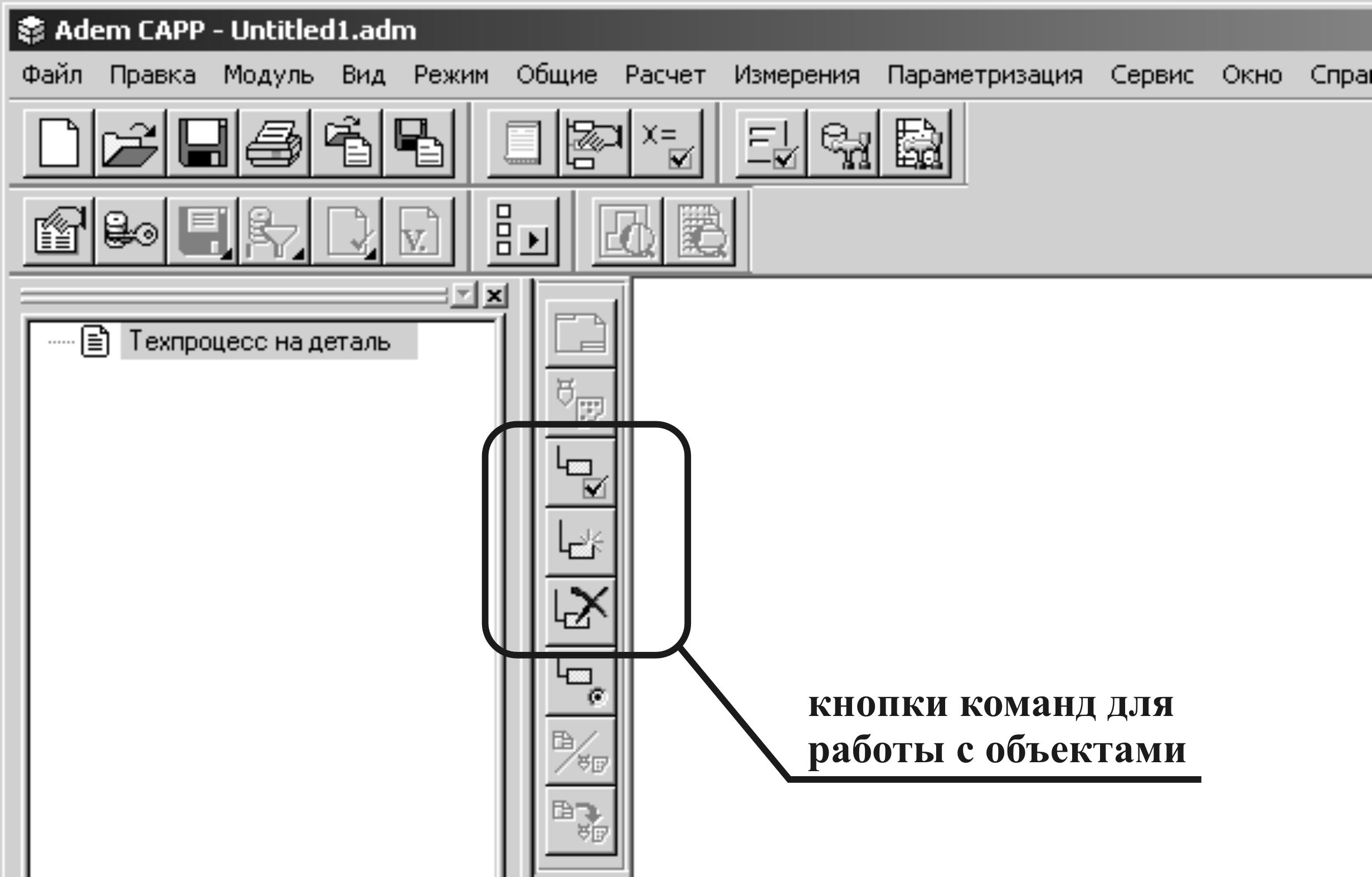

создание и редактирование объектов маршрута. параметры объектов

Для работы с объектами используются три основные команды: «Создать», «Редактировать» и «Удалить». Вызов этих команд может осуществляться при помощи кнопок на панели «Объекты» (рис. 3), либо при помощи контекстного меню, вызываемого правым щелчком мыши в окне проекта. Выполняемая команда всегда применяется к выделенному в данный момент в окне проекта (текущему) объекту.

Рис. 3 Команды для работы с объектами

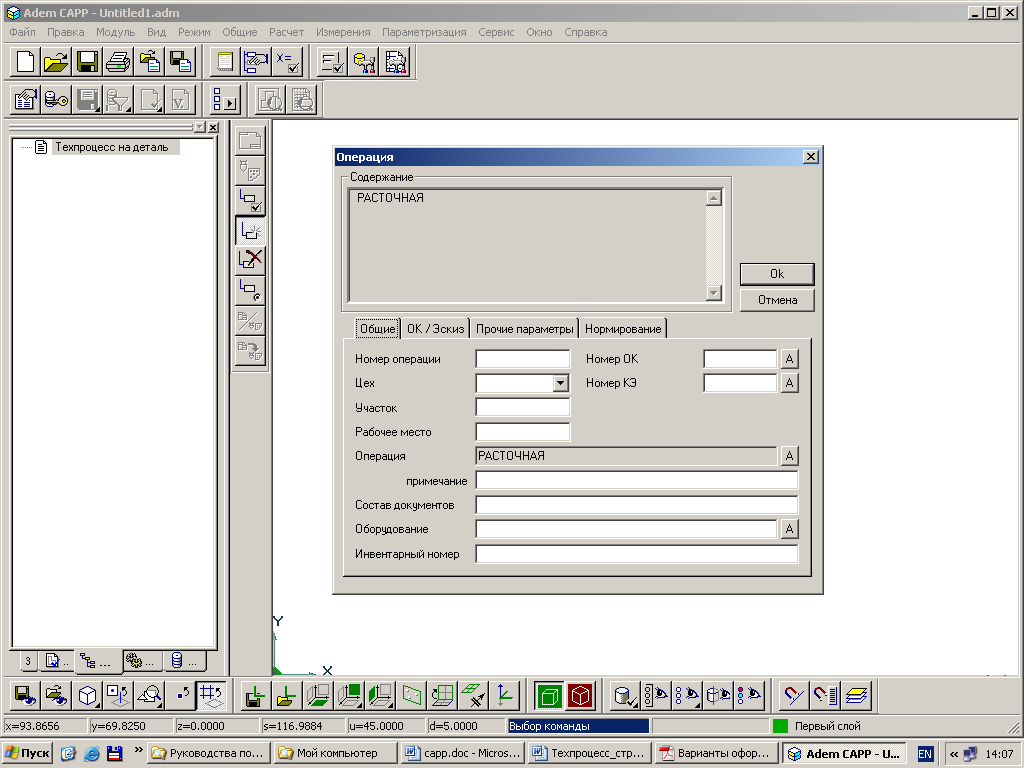

Команда «Создать»

![]() предназначена для добавления нового

объекта в маршрут. Создаваемый объект

включается в состав объекта более

высокого уровня, выделенного в данный

момент в окне проекта. При её выполнении

появляется диалоговое окно «Параметры

объекта» (рис. 4), при помощи которого

необходимо внести все требующиеся

данные.

предназначена для добавления нового

объекта в маршрут. Создаваемый объект

включается в состав объекта более

высокого уровня, выделенного в данный

момент в окне проекта. При её выполнении

появляется диалоговое окно «Параметры

объекта» (рис. 4), при помощи которого

необходимо внести все требующиеся

данные.

Команда «Редактировать»

![]() предназначена для изменения параметров

уже существующего текущего объекта.

При её выполнении появляется диалоговое

окно «Параметры объекта» (рис. 4), при

помощи которого необходимо внести

требующиеся изменения.

предназначена для изменения параметров

уже существующего текущего объекта.

При её выполнении появляется диалоговое

окно «Параметры объекта» (рис. 4), при

помощи которого необходимо внести

требующиеся изменения.

Команда «Удалить»

![]() предназначена для удаления текущего

объекта.

предназначена для удаления текущего

объекта.

Рис. 4. Вариант диалогового окна «Параметры объекта» для объекта «Расточная операция»

Каждый из объектов маршрута обладает рядом специфичных параметров, задаваемых в диалоге «Параметры объекта». Ниже перечислен состав параметров основных объектов.

1. Объект «Общие данные»:

обозначение детали;

наименование детали;

разработал;

проверил;

утвердил;

т.контр.;

н.контр.;

сортамент заготовки;

профиль заготовки;

масса заготовки;

масса детали;

единицы величины;

единицы нормирования;

количество деталей из заданной заготовки;

номер ТП;

номер ВО;

номер МК.

2. Объект «Операция»:

номер операции;

номер ОК (если есть);

цех;

участок;

код ОК (если есть);

код операции;

операция;

код профессии;

разряд профессии;

состав документов;

оборудование;

номер эскиза;

текст для оформления эскиза;

параметры для расчета Тшт. – Тпз., Тв., То., ЕН для Тшт.

3. Объект «Установочный переход»:

текст перехода;

Тв.

4. Объект «Основной переход»:

текст перехода;

параметры режимов резания: диаметр или ширина обработки, длина пути, глубина резания, число проходов, подача, число оборотов, скорость резания;

То. и Тв.

5. Объект «Инструмент»:

наименование;

обозначение;

материал режущей части;

ГОСТ.

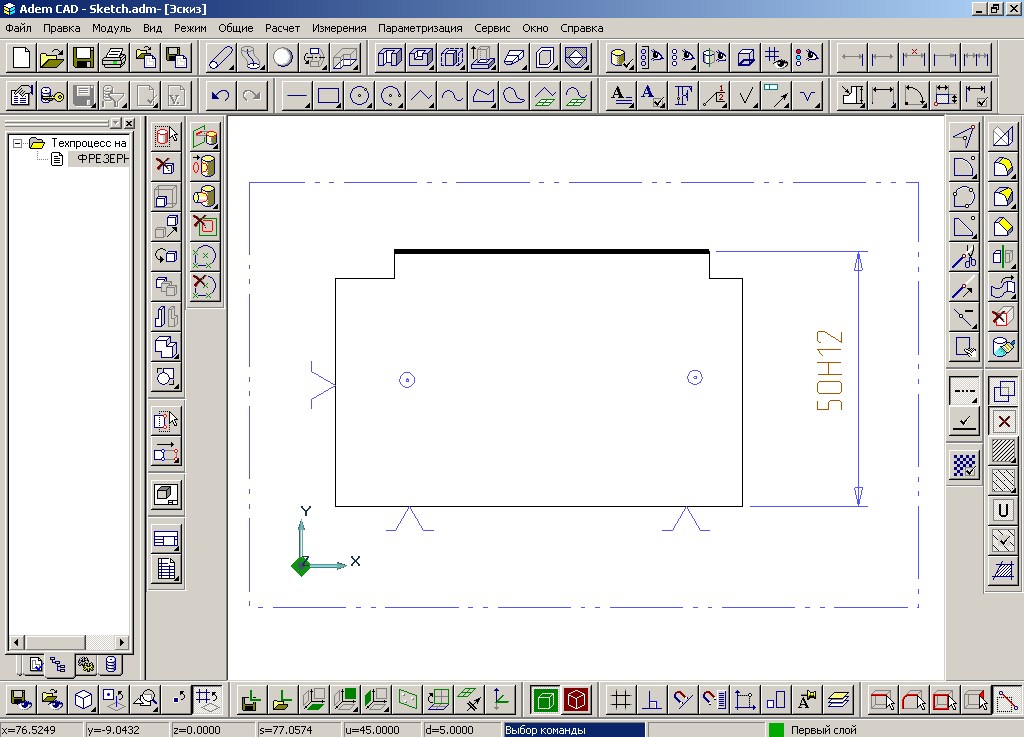

добавление графической информации и формирование документации

Графической информацией, содержащейся в документации на технологический процесс, как правило, являются эскизы наладок. Для добавления графической информации в технологический процесс используются возможности модуля CAD ADEM. В принципе, каждый объект маршрута, который может иметь вложенные объекты (см. таблицу 1), может содержать графическую информацию (эскиз).

Для добавления такой информации к

текущему объекту маршрута используется

команда «Эскиз»

![]() на панели инструментов «Объекты». Для

этого необходимо выделить данный объект

в дереве маршрута и нажать на кнопку

«Эскиз». В результате система переключится

в модуль CAD ADEM,

в котором необходимо построить требующийся

эскиз, либо скопировать в него уже

имеющийся. После построения эскиза,

необходимо обвести его прямоугольной

рамкой (команда «Прямоугольник»), стиль

линии которой должен быть «Штрих с двумя

пунктирами» (рис.5). Эта рамка необходима

для выделения той части графической

информации, которая должна быть вынесена

на лист документации. Для того чтобы

сохранить созданный эскиз, достаточно

переключиться модуль CAPP

ADEM.

на панели инструментов «Объекты». Для

этого необходимо выделить данный объект

в дереве маршрута и нажать на кнопку

«Эскиз». В результате система переключится

в модуль CAD ADEM,

в котором необходимо построить требующийся

эскиз, либо скопировать в него уже

имеющийся. После построения эскиза,

необходимо обвести его прямоугольной

рамкой (команда «Прямоугольник»), стиль

линии которой должен быть «Штрих с двумя

пунктирами» (рис.5). Эта рамка необходима

для выделения той части графической

информации, которая должна быть вынесена

на лист документации. Для того чтобы

сохранить созданный эскиз, достаточно

переключиться модуль CAPP

ADEM.

Рис. 5 Эскиз на фрезерную операцию

После внесения всех данных можно

сгенерировать комплект технологической

документации. Для этого необходимо

выполнить команду «Формирование»

![]() .

В результате будут сформированы листы

комплекта документации, просмотр которых

можно осуществить при помощи команды

«Просмотр графики»

.

В результате будут сформированы листы

комплекта документации, просмотр которых

можно осуществить при помощи команды

«Просмотр графики»

![]() .

После выполнения данной команды откроется

новое окно модуля CAD ADEM,

где в окне проекта будет располагаться

дерево листов документации, а в область

построения будут выводиться заполненные

бланки документации.

.

После выполнения данной команды откроется

новое окно модуля CAD ADEM,

где в окне проекта будет располагаться

дерево листов документации, а в область

построения будут выводиться заполненные

бланки документации.

ЛЕКЦИЯ 6. Тема: Высокоэффективные технологии обработки изделий из композиционных материалов

Перспективы развития новой техники в настоящее время связывают с широким использованием композиционных материалов (КМ) и наноматериалов, уникальность свойств которых позволяет во многих случаях значительно повысить эксплуатационные характеристики конструкций изделий, а также снизить трудоемкость и материалоемкость их изготовления, способствуя тем самым росту конкурентоспособности российских товаров на мировом рынке. Реализация возможностей конструкционных свойств, заложенных в композитах, во многом зависит от степени гарантированного обеспечения качества изделий на этапе их обработки резанием.

Большое разнообразие конструкций из композиционных материалов (КМ), технологий и режимов их первичного формообразования приводит в каждом конкретном случае к созданию нового материала, что требует при принятии решения о его дальнейшей обработке резанием индивидуального подхода с учетом наследуемых признаков первичных технологий и обеспечения оптимальных свойств для предполагаемых условий эксплуатации изделия. Многообразие получаемых материалов вызывает множество задач и столько же технологических решений, связанных с проблемами их обработки резанием.

Специфика структуры и свойств, а также особенности КМ как объекта обработки резанием выделяют их в особую группу труднообрабатываемых материалов, которая характеризуется своими закономерностями протекания процесса резания, что делает невозможным напрямую эффективно использовать накопленный опыт и рекомендации по обработке резанием металлов, вызывая необходимость проведения для КМ специальных широких исследований. В статье обобщен результат научно-исследовательских и практических работ по обработке резанием КМ, выполненных в МГТУ им. Н.Э. Баумана под руководством и при личном участии автора и даны рекомендации по их использованию.

Наиболее технологически сложными задачами при производстве изделий из композиционных материалов являются: повышение производительности обработки; обеспечение принципиальной возможности использования методов окончательной обработки; достижение требуемого качества поверхностного слоя деталей из полимерных композиционных материалов (ПКМ); обработка резанием конструкций малой жесткости; обеспечение стружкодробления; увеличение периода стойкости режущего инструмента и др. Как правило, при отработке технологии окончательной обработки изделий одновременно решается несколько из указанных задач, что для достижения результата требует в большинстве случаев принятия нестандартных решений.

Технологические решения, впервые разработанные и использованные нами в технологиях обработки конструкций из КМ, можно отнести к таким направлениям совершенствования процесса резания, как создание новых методов и способов обработки резанием; разработка новых конструкций режущего инструмента и приспособлений; использование комбинированных энергетических воздействий; целенаправленное создание требуемого энергетического состояния обрабатываемого материала и др.

Большие технологические проблемы возникают при обработке материалов или изделий с очень низкой жесткостью, прочностью (КМ с высокой пористостью, конструкции сетчатой структуры, тонкостенные корпусные детали, сотовые конструкции и т.п.), процесс формообразования которых методами лезвийной и абразивной обработки в их естественном состоянии невозможен или вызывает существенные трудности.

Для эффективного решения указанных проблем может быть рекомендован метод обработки резанием с технологическим заполнителем, предложенный и разработанный в МГТУ им. Н.Э. Баумана применительно к КМ и нежестким конструкциям из них.

Сущность метода заключается в увеличении жесткости и прочности конструкции за счет ее пропитки жидкой технологической средой с последующим ее отверждением и механической обработкой. После завершения механической обработки технологический заполнитель удаляется. В качестве такого заполнителя могут быть использованы парафин, сплав Вуда, некоторые виды пластмасс, вода с последующим переводом в лед и другие составы, которые после выполнения всех необходимых видов лезвийной обработки легко удаляются и не вызывают трудностей качественного выполнения всех последующих технологических операций.

К материалам, требующим для их обработки резанием применения жесткого заполнителя, относятся, в частности, исходные заготовки углерод-углеродных композиционных материалов (УУКМ) низкой плотности (меньше 1400 кг/м3). Заготовка УУКМ до пропитки конструкционным связующим веществом и карбонизации представляет собой каркас из углеродных, практически не связанных между собой стержней (рис. 1) с порами размером до 2 мм. Это исключает возможность ее механической обработки обычными способами, необходимость которой диктуется высокими требованиями к качеству пропитки рабочих поверхностей изделия из углерод-углеродного материала конструкционным связующим.

Рис. 1. Общий вид исходной заготовки из УУКМ

Для повышения жесткости и обеспечения необходимой прочности каркаса УУКМ в процессе механической обработки хорошо зарекомендовал себя способ резания с заморозкой, являющийся частным случаем метода обработки с технологическим заполнителем. Каркас в этом случае пропитывается в вакуумной камере водой, замораживается в криостате, заполненным жидким азотом (77 К), после чего в замороженном состоянии подвергается всем необходимым операциям обработки резанием с использованием режущего инструмента с пластинами из твердого сплава Т15К6 или ВК8. По окончании обработки производится промывка изделия теплой водой, обеспечивающей размораживание и удаление остатков стружки и пыли. Процесс завершается сушкой в вакуумной сушильной печи, после чего изделие проходит все последующие технологические операции, например, пропитку связующим, карбонизацию, нанесение покрытия, окончательную механическую обработку и др. На рис. 2, 3 показаны изделия из УУКМ на различных стадиях изготовления.

Рис.2. Общий вид изделий типа "кольцо" и "тарель" после обработки заготовки из УУКМ резанием с "заморозкой"

Рис. 3. Деталь "тарель", обработанная резанием после пропитки и нанесения покрытия

Метод резания с технологическим заполнителем при обработке стекло-угле- и органопластиков, УУКМ и других на операциях точения и фрезерования может быть успешно совмещен с широколезвийной обработкой, которая рассматривается ниже. Такое совмещение обеспечивает высокую производительность труда и качество обработки.

Интенсификация процесса резания как один из элементов увеличения производительности труда решается двумя путями: повышением скорости резания и увеличением сечения срезаемого слоя.

При обработке полимерных композиционных материалов (ПКМ) режимные параметры и, в первую очередь, скорость резания назначают из условия отсутствия термоокислительной деструкции материала, что считают одним из обязательных требований обеспечения качества поверхностного слоя изделия. Низкие температуры начала протекания термодеструкции ПКМ (250...350°С) в сочетании с крайне низкой их теплопроводностью (в 100…600 раз меньше, чем у конструкционных сталей) вызывают необходимость, несмотря на относительно небольшие удельные давления на инструмент, назначать на операциях механической обработки малые скорости резания. Это во многих случаях существенно ограничивает производительность обработки.

Исследования показали, что в области высоких скоростей резания (25…100 м/с) при температурах, значительно (до 2…4,5 раз) превышающих критические температуры термодеструкции ПКМ, существует широкий диапазон условий обработки, при котором обеспечивается высокое качество поверхностного слоя. Это объясняется малым при высокоскоростной обработке, недостаточным для протекания термоокислительных процессов, временем действия контактной температуры на заготовку. Результаты исследований позволяют рекомендовать метод высокоскоростной обработки как эффективное средство, повышающее интенсивность процесса обработки резанием ПКМ в 50-100 раз. Применение метода может ограничиваться техническими возможностями оборудования, большими габаритами (инерционными силами) или недостаточной жесткостью заготовки.

Повышение производительности обработки резанием ПКМ на основе увеличения сечения срезаемого слоя было реализовано путем разработки способа широких срезов [2-4].

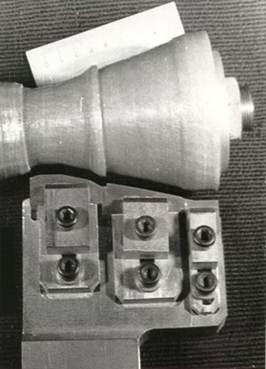

Сущность способа заключается в использовании для удаления припуска с заготовки инструмента с длиной режущей кромки 100-300 мм и более, работающего на операции точения с поперечной подачей по тангенциальной или радиальной схеме фасонной обработки.

Способ позволяет обрабатывать протяженные части поверхности (рис. 4), в отдельных случаях – одновременно все подлежащие формообразованию поверхности изделия, включая наружные, внутренние и торцовые, состоящие из участков разной конфигурации и точности. Это дает возможность значительно, в 100…200 и более раз интенсифицировать процесс удаления припуска на обработку, до 10…20 раз и более увеличить производительность труда на операции механической обработки изделия.

Рис. 4. Корпусная деталь из ПКМ и режущий инструмент для ее обработки способом широких срезов

Одновременно способ обеспечивает высокое качество обработанных поверхностей: если при контурном точении поверхностный слой формируется коротким участком вспомогательной режущей кромки инструмента, то при применении широколезвийной обработки весь профиль изделия получают главной режущей кромкой, чем достигается низкая шероховатость поверхности.

Многократное уменьшение длины пути резания при изготовлении каждой детали (до 100 и более раз) радикально, примерно в соответствующее число раз повышает период стойкости режущего инструмента, позволяет получать большие партии деталей, мало отличающиеся по конфигурации и точности изготовления. Конструкция инструмента обеспечивает сокращение расхода инструментального материала. Таким образом, способ широких срезов, предназначенный для повышения производительности труда при изготовлении конструкций из ПКМ, обеспечивает высокие характеристики по ряду и других важнейших результирующих показателей обработки. Эффект можно многократно умножить совместным применением МШС и сверхскоростного резания.

МШС используют для обработки изделий из стекло-, угле- и органопластиков, удельные силы резания которых (удельное давление резания, МПа; сила на единицу длины режущей кромки, МН/м) существенно меньше (в 10…60 раз), чем при обработке металлов. Скорость резания в этом случае выбирают из рекомендаций для обычной обработки, подачу – исходя из точности с учетом деформаций технологической системы. Применение метода наиболее эффективно в условиях серийного и массового производства.

При обработке нежестких валов или корпусных деталей для исключения больших деформаций обрабатываемых поверхностей и вызываемых ими погрешностей обработки рекомендуется снижать величину подачи или проводить обработку за несколько рабочих ходов, выделив ряд отдельных участков обрабатываемых поверхностей.

Способ широких срезов нашел применение при обработке фасонных профилей шпангоутов пусковых контейнеров из стеклопластика, серийно выпускаемых корпусов малогабаритных ракетных двигателей разного типа и др.