Детали машин

Лекция 1

Литература:

Иванов М.Н. - детали машин

Ряховского

Дунаев П.А. Или Курмаз Л.В. - курсач

Анурьев В.И. - справочник в трёх томах

Анухин В.И. - допуски и посадки.

Детали машин - это наука о теории,расчёте и конструировании деталей и узлов (сборочных единиц) машин.

Деталью называется изделие, изготовленное без применения сборочных операций или с использованием местных соединительных операций (сварка, пайка, склеивание и т.п.)

Узлом называется законченная сборочная единица, состоящая из ряда деталей, имеющих общее функциональное назначение.

Различают детали общего и специального применения. Мы будем изучать детали общего применения.

Классификация деталей машин

№ п\п |

Наименование класса деталей |

Назначение деталей |

1 |

Соединения |

Объединение деталей в разъёмные или неразъёмные изделия. |

2 |

Механические передачи |

Передача вращения с одного вала на другой. |

3 |

Валы и оси. |

Поддержание вращающихся деталей, а валы ещё и для передачи крутящего момента. |

4 |

Опорные устройства (подшипники, подпятники, направляющие) |

Передача нагрузок от подвижных деталей на опору, которая может быть подвижной и неподвижной. |

5 |

Приводные муфты |

Соединение валов с целью передачи крутящего момента; соединение вала с находящейся на нём деталью с той же целью. |

6 |

Упругие элементы |

Виброизоляция, аккумулирование энергии, возврат деталей в исходное положение и т. п. |

7 |

Корпусные детали |

Обеспечение правильного взаимного расположения деталей и узлов машин и механизмов; передача нагрузок на фундамент; защита деталей от внешней среды. |

Основные этапы проектирования деталей машин:

Создание расчётное схемы

Определение критериев работоспособности и надёжности

Выбор материала и допускаемых напряжений.

Проектировочный расчёт.

Уточнение конструкции.

Проверочный расчёт.

Работоспособность

Работоспособностью называется такое состояние детали, при котором она способна выполнять свои заданные функции, соответствующие нормативно-технической и/или конструкторской документации.

Нарушение работоспособности возникает вследствие отказа детали, связанного как с её разрушением.

Надёжность — это свойство объекта сохранять во времени работоспособность (характеризуется безотказностью, долговечностью, ремонтопригодностью и сохраняемостью).

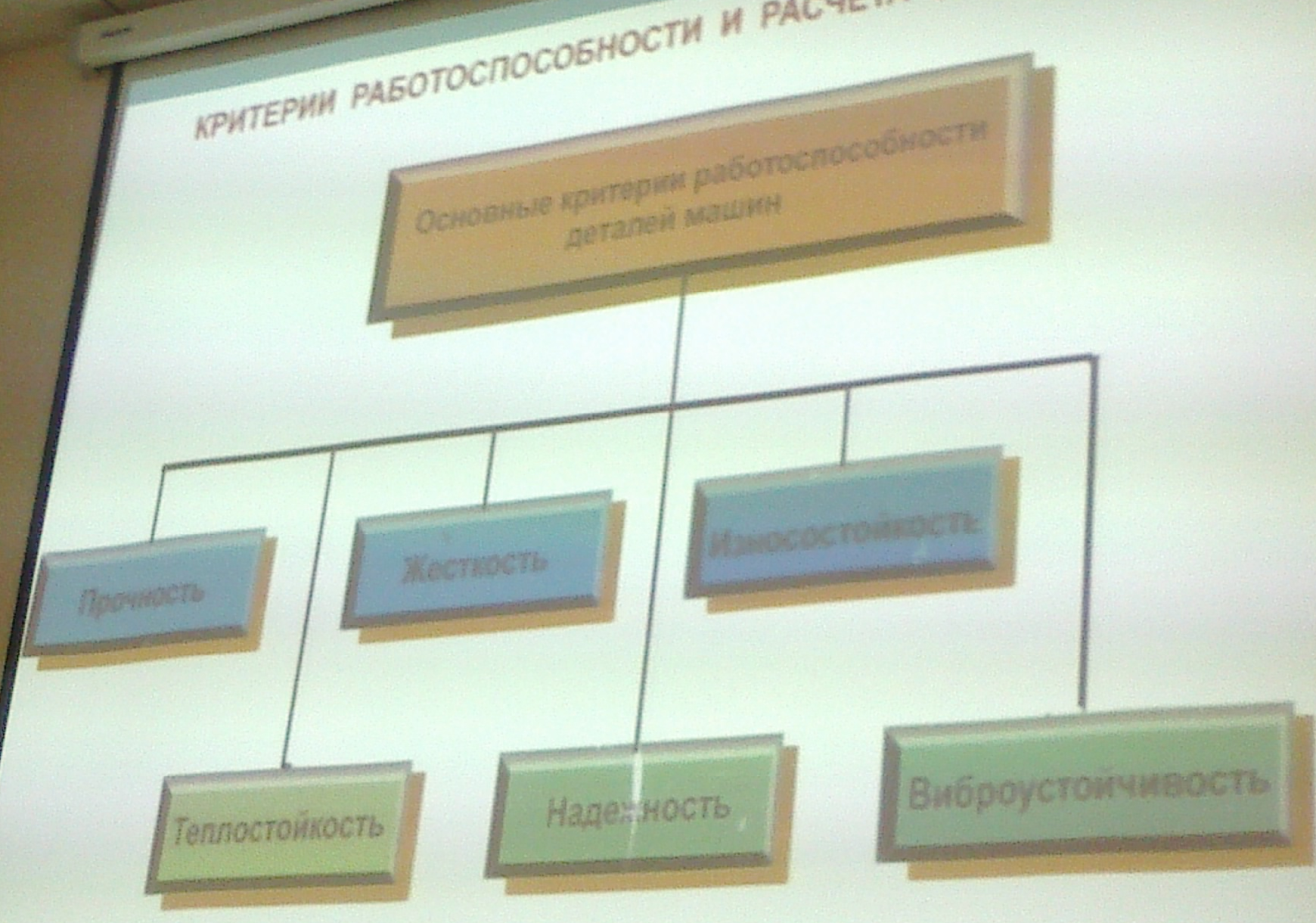

Основные критерии работоспособности и расчёта деталей машин.

Прочность — способность детали сопротивляться разрушению.

Условия работоспособности по статической прочности:

σ ≤ [σ] и σ ≤ [τ] или S ≥ [S], где σ и τ — нормальτе и касательные напряжкениыя, возникающие в детали и определяемые по правилам сопротивления материалов,

[τ] и [σ] — допускаемые напряжение, учитывающие особенности конкретной детали и определяемые табличным, дифференциальным или вероятностным способом,

S, [S] – действующий и допускаемый коэффциенты запаса.

Допускаемые напряжения:

[σ] = σlim/[S],

где σlim — предельные напряжения, которые могут вознмкнуть в материале детали без его разрушения.

Действующий запас прочности:

S = σlim/ σ ≥ [S]

Напряжение — предел нагрузки, делённой на площадь.

Допускаемый запас прочности. Определяют тремся способами:

а) Табличный — для определённого вида деталей и условий их нагружения приводятся коэффициенты запаса, найденные из пыта проектирования и эксплуатации подобных деталей.

б) Дифференциальный способ — в этом случае учитываются особенности проектирования, изготовления и эксплуатации деталей:

[S]=[S3]∙[S2]∙[S1], где

[S1] = 1...1,15 – коэффициент, учитывающий достоверность определния расчётных нагрузок и напряжений;

[S2] = 1,2...2,5 – коэффициент, учитывающий однородность материала, то есть стабильность его механических свойств;

[S3] = 1...1,15 — коэффициент, учитывающий специфические требования безопасности или ответственности детали.

в) Вероятностный способ — расчёт на прочность при заданной вероятности неразрушения.

В этом случае, исходя из того, что действующие и предельные напряжения являются случайными функциями, принимают нормальные (или иной) закон распределения. Строят графики плотности вероятности и, задавшись необходимой вероятностью неразрушения, по таблицам и зависимостям находят допускаемый коэффициент запаса.

Условия работоспособности при расчёте на выносливость (долговечность) могут иметь вид:

s≥[s],

где s — коэффициент запаса прочности детали, определяемый с учётом действующих напряжений, характеристик циклов нагружения, концентрации напряжений, размеров детали, качества поверхности детали;

[s] — допускаемый коэффициент запаса прочности, определяемый табличным или дифференциальным способом. В последнем случае учитывается точность определения дейтсвующих нагрузок, однородность материала и особые требования безопасности детали.

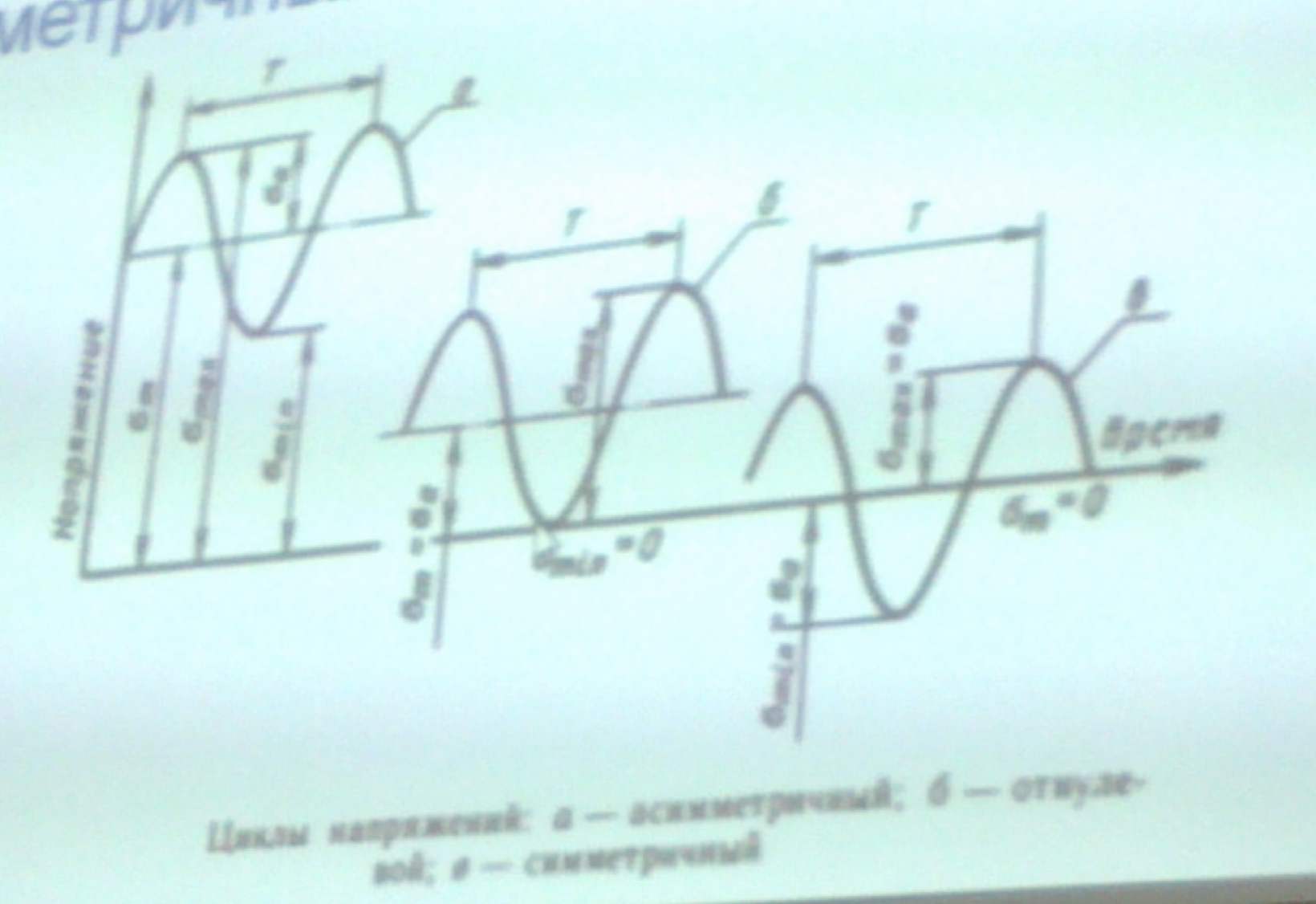

Циклы измерения напряжений.

Различают отнулевой цикл, знакопеременный симметричный, знакопостоянный, знакопеременный, асимметричный.

Отнулевой цикл — это когда минимум касается нулевой линии.

Жёсткость

Жёсткость — способность материала сопротивляться изменению формы под действием приложенных сил.

Возникающие деформации определяются методами сопротивления материалов, а допустимые — условиями работоспособности сопряжённых деталей.

Проектировочный расчёт.

Цель: на основе главного критерия работоспособности получить основные размеры детали.

Иногда основной размер детали может быть принят конструктивно.

Проверочный расчёт.

Этот вид расчёта является обязательной частью расчётно-пояснительной записки проекта любой машины и выполняется, когда конструкция машины определена и все размеры детали известны.