- •1. Методология проектирования.

- •2. Процедурная модель проектирования.

- •3. Виды и стадии разработки изделий и состав технической документации.

- •5. Показатели качества промышленной продукции.

- •6. Методы оценки технического уровня и качества промышленной продукции

- •14. Методы повышения надежности бурового оборудования.

- •1. Повышение сопротивляемости машин внешним воздействиям:

- •2. Изоляция машин от вредных воздействий.

- •4. Применение автоматики для повышения надежности машин.

- •22. Критерии работоспособности несущих элементов бурового оборудования.

- •23. Алгоритм расчета долговечности основной опоры ротора.

- •24. Методика расчета фланцевых соединений.

- •25. Методика расчета основных параметров привода станка-качалки.

- •26. Определение осевых и радиальных усилий, возникающих при работе электроприводных центробежных насосов (эцн) для добычи нефти.

- •27. Расчет оптимальной величины нагрузки на уплотнительные элементы пакеров с механическим управлением.

- •2. Расчет пакера:

- •28. Расчет насосно-компрессорных труб.

- •30. Показатели материалоемкости и жесткости конструкций.

27. Расчет оптимальной величины нагрузки на уплотнительные элементы пакеров с механическим управлением.

2. Расчет пакера:

Определение наименьшей величины осевой силы Q действующей на пакер, обеспечивающей герметичное разобщение ствола скважины проводится по формуле:

Q > 0,111 AP F + G F [ (Яс2 - Гш2)3 - (Яп2 - Гш2)3 ] / [(Яс2 - Гш2)2 + (Яп2 - Гш2) ]

где: F - площадь поперечного сечения уплотнительного элемента в деформированном состоянии, м2

Яп - наружный радиус резины до деформации = Яс / коп

коп =1,13 для пакеров под обсадные колонны 146, 168 мм, Коп =1,09...1,07

для пакеров под обсадные колонн 178 и 299 мм.

Определение наибольшей высоты уплотнительного элемента пакера. hmax = (Яп2 - гш2) Яс3 / [ 0,45 f (яс2 - mi2)(3Rc2 + 2Яс гш - гш2 ) ] f = коэффициент трения (принимаем 0,2)

Определение оптимальной длины хода штока пакера.

S = h ( Коп2 - 1 ) Яп2 / (Коп2 Яп2 - гш2), где: h= 0,9 hmax - высота свободного, не нагруженного уплотняющего элемента.

Определение предельной осевой нагрузки на плашечный захват пакера, при котором не происходит разрушения обсадной колонны

Qпред < [ ат n tga (D2 - Бвн2) 1пл (Ьпл2 + 16/3 fпл2) 1/2 ] / (D2 - Бвн2),

где: Dвн - внутренний диаметр обсадной колонны, м, 1пл - осевая длина плашки, м,

Ьпл -длина хорды плашки в диаметральном сечении, м, fim -стрела профиля плашки, м При ограниченной площади контакта плашек по периметру обсадной колонны участки труб между плашками работают на изгиб и определяют

< 2 ат n tga (D - Dвн) 1пл / 2 Dвн

28. Расчет насосно-компрессорных труб.

Расчет колонны насосно-компрессорных труб

В процессе работы скважинного насоса при ходе штанг вверх вес поднимаемого ствола жидкости воздействует на штанги, а при ходе вниз переносится на трубы. Наиболее нагруженной трубой в подвешенной колонне является верхняя. Максимальная нагрузка, действующая на нее, при обрыве колонны штанг определяется из выражения:

Р = Ртр + Рж + Ршт, (4.12)

где Ртр - вес труб;

Рж - вес жидкости в трубах;

Ршт - вес колонны штанг.

Зная коэффициент запаса прочности n ≥ 1,5 и площадь поперечного сечения тела трубы по первой нитке полной нарезки — F0, можно определить допустимое напряжение [σ], возникающее в верхнем сечении тела трубы по формуле:

![]() (4.13)

(4.13)

пользуясь которым, по пределу текучести, можно выбрать группу прочности насосно-компрессорной трубы.

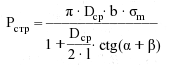

Эти формулы позволяют рассчитывать трубы на прочность при растяжении. Трубы при этом разрываются по основанию первого витка полной нарезки. Помимо этого возможен выход нарезанной части трубы из муфты. Прочность резьбового соединения характеризуется страгивающей нагрузкой и определяется по формуле:

(4.14)

(4.14)

где Dср - средний диаметр трубы по первой нитке резьбы, м;

b - толщина стенки трубы по впадине первой полной нитки нарезки, м;

σТ - предел текучести материала труб, Па;

l - длина нарезки с нитками полного профиля, м;

α - угол подъема трубы;

β - угол трения металла по металлу.