- •Глава 9. Устройства автоматизированной диагностики

- •Состояния пути и стрелочных переводов

- •Классификация магнитных и электромагнитных методов

- •Магнитный метод.

- •Магнитодинамический метод.

- •Вихретоковый метод.

- •Классификация ультразвуковых методов диагностики.

- •Теневой и зеркально- теневой методы ультразвукового контроля

- •Зеркальный метод ультразвукового контроля.

- •Классификация дефектов.

- •Средства для неразрушающего контроля.

- •Дефектоскоп рдм – 1

- •Дефектоскоп ультразвуковой авикон-11

- •Возможности системы регистрации данных контроля

- •Литература по теме:

- •Контрольные вопросы для самопроверки усвоения темы:

Зеркальный метод ультразвукового контроля.

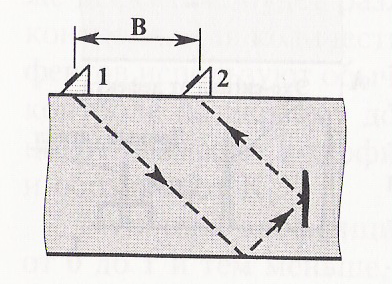

При поиске дефектов, ориентированных перпендикулярно к поверхности сканирования, например, некоторых контактно-усталостных трещин в головке рельсов (код дефекта 21.1-2), контроль одним наклонным преобразова-телем не всегда дает достаточно надежные показания. Это связано с тем, что ультразвуковой луч, падая на дефект, в основном зеркально отражается от его плоскости и практически не возвращается на излучаемый ПЭП. Для повышения эффективности обнаружения вертикально ориентированных поперечных трещин рекомендуется дополнить эхо-метод ультразвукового контроля зеркальным методом. Он реализуется при прозвучивании изделия двумя ПЭП, которые размещены на поверхности сканирования таким образом, чтобы фиксировать одним ПЭП сигнал, излучаемый другим ПЭП. Сигнал, переотражаясь от противоположной поверхности изделия и от плоскости дефекта, поступает на приемную пьезопластину (рис. 9.12). В простейшем случае в дополнение к первому ПЭП, работающему в обычном режиме излучения-приема, на определенном расстоянии В от него устанавливают второй ПЭП, который может работать только в режиме приема зеркально отраженных от плоскости дефекта сигналов (рис. 9.12).

В общем случае каждый из ПЭП может работать в режиме излучения и в режиме приема. Расстояние В между двумя ПЭП выбирают, исходя из условия наилучшего озвучивания зоны вероятного образования дефектов.

При контроле толстостенных изделий базовое расстояние В периодически меняют, озвучивая всю толщину изделия. При контроле тонкостенных изделий допустимо размещение ПЭП на определенном фиксированном расстоянии друг от друга (B=const). При этом, благодаря раскрытию ультразвукового пучка (диаграммы направленности), общей зоной, охватываемой двумя взаимопересекающимися диаграммами направленности, озвучивается практически все сечение изделия.

Рис 9.12. Иллюстрация зеркального метода контроля

Классификация дефектов.

Для правильного ведения отчетности об изъятии дефектных рельсов из пути, организации оперативной рельсовой статистики и повышения контроля за учетом дефектных рельсов была введена классификация дефектов и повреждений рельсов. Все разновидности дефектов были сгруппированы в девять основных типов. Такая группировка (классификация) дефектных рельсов была основана на общности форм и главных причин разрушения.

По новой классификации первая цифра номера определяет тип дефекта или повреждения рельса, а также место расположения порока по сечению рельса (головка, шейка, подошва). Типы дефектов или повреждений рельсов (обозначаемые первой цифрой) подразделяются следующим образом: 1,2,3,4 — дефект расположен в головке рельса:

1 – отслоение или выкрашивание металла на поверхности катания головки рельса;

2 – поперечные трещины в головке и изломы по ним;

3 – продольные, вертикальные и горизонтальные трещины в головке;

4 – смятие и неравномерный износ головки;

– дефект или повреждение в шейке;

– дефект в подошве;

– излом по всему сечению профиля рельса;

– изгиб рельса в вертикальной или горизонтальной плоскости;

– прочие дефекты и повреждения.

Вторая цифра обозначает разновидность дефекта или повреждения с учетом основной причины, вызвавшей дефект этой разновидности. Разновидности дефектов (обозначаемые второй цифрой) классифицируются так:

– дефекты и повреждения, возникшие из-за недостатков в технологии изготовления рельсов;

– недостаточная контактно-усталостная прочность металла;

– недостатки в профиле рельсов или в конструкции стыкового скрепления;

– недостатки в текущем содержании пути;

– ненормальное воздействие на рельсы подвижного состава (боксование, ползуны и др.);

– удары инструментом и другие механические воздействия;

– нарушена технология сварки;

– дефекты в технологии закалки;

– недостатки в технологии наплавки рельсов или в приварке рельсовых соединителей;

9 – дефекты и повреждения, вызванные другими, не перечисленными выше причинами.

Часто дефект или повреждение рельса возникает из-за нескольких причин. В связи с этим разновидности дефектов и повреждений классифицированы по основной причине. Например, трещина в подошве рельса, развившаяся из-за волосовины, классифицируется как «0». Цифра «0» указывает на недостаток технологии изготовления.

Первые две цифры отделены точкой, после которой стоит третья цифра, указывающая на место дефекта по длине рельса. Цифровые обозначения места дефекта или повреждения по длине рельса, а также вида сварки стыков приняты следующими:

– в стыке (на расстоянии до 75 см от торца);

– вне стыка;

– в месте электроконтактной сварки рельсов.

Дефекты, возникшие в рельсе на расстоянии до 10 см в ту или иную сторону от сварного шва, считаются дефектами сварного стыка.

Всего в классификации 38 типов дефектов, а с учетом разделения их по месту расположения по длине рельса и по видам сварки насчитывается 100 разновидностей. Согласно классификации например, дефект рельса под номером 11.2 может быть расшифрован так: отслоение или выкрашивание на поверхности катания головки (на это указывает 1), связанное с недостаточной контактно-усталостной прочностью металла (1); дефект расположен вне стыка (2). После изъятия из пути дефектного рельса дефект внимательно осматривают и устанавливают для него номер по классификации. Номер дефекта (тип) записывают в учетную форму ПУ-4.

Все специфические дефекты, повреждения и изломы элементов стрелочных переводов обозначены буквами, двухзначным числом и вспомогательной третьей цифрой, например ДО.65.2; ДР.11.2: ДУ.14.2 и т.д.

Вторая буква обозначает элемент перевода:

О- остряк;

Р- рамный рельс;

У- усовик крестовины;

УН – усовик крестовины с непрерывной поверхностью катания;

С- сердечник крестовины;

СН- сердечник крестовины с непрерывной поверхностью катания;

Х- ходовые рельсы у контррельсов;

К- контррельсы.

Цифры характеризуют вид дефекта или повреждения, место их расположения по сечениям элементов стрелочных переводов и основные причины их возникновения, о чём было сказано выше.