- •Глава 9. Устройства автоматизированной диагностики

- •Состояния пути и стрелочных переводов

- •Классификация магнитных и электромагнитных методов

- •Магнитный метод.

- •Магнитодинамический метод.

- •Вихретоковый метод.

- •Классификация ультразвуковых методов диагностики.

- •Теневой и зеркально- теневой методы ультразвукового контроля

- •Зеркальный метод ультразвукового контроля.

- •Классификация дефектов.

- •Средства для неразрушающего контроля.

- •Дефектоскоп рдм – 1

- •Дефектоскоп ультразвуковой авикон-11

- •Возможности системы регистрации данных контроля

- •Литература по теме:

- •Контрольные вопросы для самопроверки усвоения темы:

Классификация ультразвуковых методов диагностики.

Различают две группы акустических методов неразрушающего контроля: ультразвуковой дефектоскопии и структуроскопии, основанные на исследовании процесса распространения ультразвуковых упругих колебаний, специально вводимых в контролируемый объект; акустической эмиссии, основанных на исследовании упругих волн, возникающих в контролируемом объекте в момент образования или развития в нем несплошностей. Для излучения и регистрации упругих колебаний применяют электроакустичес-кие или электромагнитоакустические преобразователи. В практике контроля металлических конструкций используют теневой, зеркально-теневой и эхо-импульсный методы ультразвуковой дефектоскопии и метод ультразвукового структурного анализа. При ультразвуковой дефектоскопии признаком обнаружения дефекта является:

для теневого метода – уменьшение интенсивности (амплитуды) ультразвуковой волны, прошедшей через объект от излучающего (И) преобразователя к приемному (П);

для зеркально-теневого – уменьшение интенсивности (амплитуды) ультразвуковой волны, отраженной от противоположной (донной) поверхности объекта (уменьшение донного сигнала);

для эхо-метода – прием преобразователем волны, отраженной от дефекта (прием эхо-сигнала).

При ультразвуковом структурном анализе признак обнаружения дефекта – превышение ослабления ультразвуковой волны, прошедшей через контролируемый объект, над соответствующим ослаблением в контрольном образце.

В практике контроля рельсов получили распространение теневой, зеркально-теневой и эхо-методы ультразвуковой дефектоскопии.

Физические основы ультразвуковой дефектоскопии.

Распространение упругих волн. Ультразвуковые колебания так же, как и звуковые, представляют собой механические колебания частиц упругой среды. Ультразвуковыми называются упругие колебания, частота которых больше 20 кГц, т. е. выше частоты слышимого человеком звука. Упругие колебания могут быть возбуждены в газообразной, жидкой и твердой средах. Колебательное движение возбужденных частиц благодаря наличию упругих связей вызывает ультрозвуковые волны.

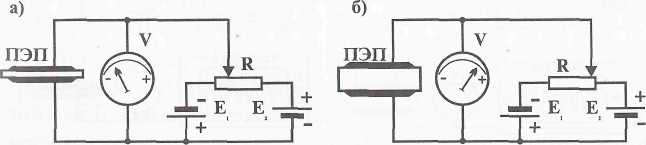

Для получения ультразвука частот (1-5 мГц) применяют пьезоэлектрические, магнито-стрикционные, электромагнитно-акустические и другие преобразователи. Наибольшее распространение получили пьезоэлектрические преобразователи (ПЭП), в которых активными являются пьезоэлементы, изготовленные из монокристалла кварца или пьезокерамических материалов — титаната бария, цирконат титаната свинца и др. Для изготовления преобразователей (вставок, резонаторов) рельсовых дефектоскопов чаще всего используют ПЭП из цирконат титаната свинца марки 19 (ЦТС-19). На плоские поверхности пьезоэлементов наносят тонкие слои серебра, служащие электродами. При подведении к электродам знакопеременного электрического напряжения пьезоэлемент совершает вынужденные механические колебания (растягивается и сжимается, как это показано на рис. 9.4) с частотой подаваемого электрического напряжения. Данное явление называется обратным пьезоэффектом.

Рис. 9.4. Иллюстрация обратного пьезоэффекта.

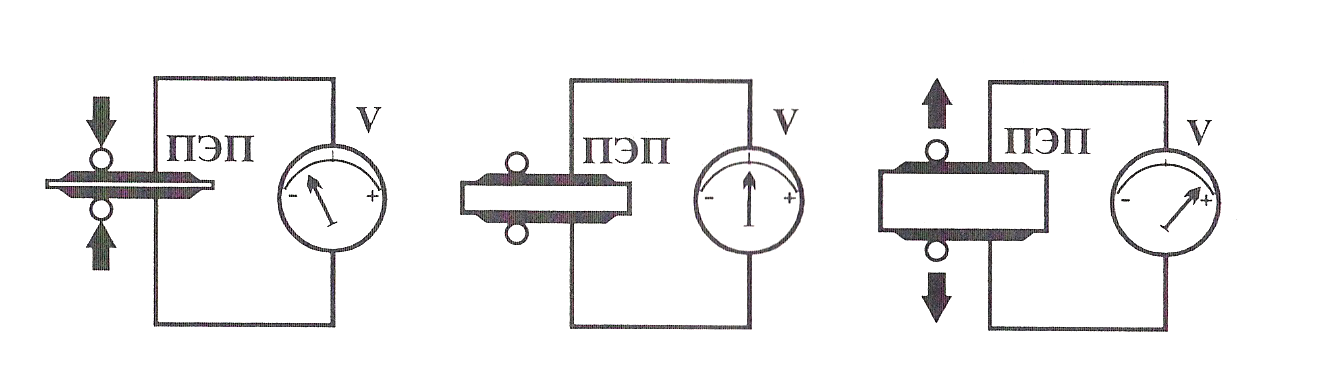

При воздействии на пьезоэлемент упругих механических колебаний на его электродах возникает знакопеременное электрическое напряжение, величина которого пропорциональна прилагаемому к пьезоэлементу усилию (рис. 9.5). Это явление носит название прямой пьезоэффект.

Рис. 9.5 Иллюстрация прямого пьезоэффекта.

Эхо- метод ультразвукового контроля.

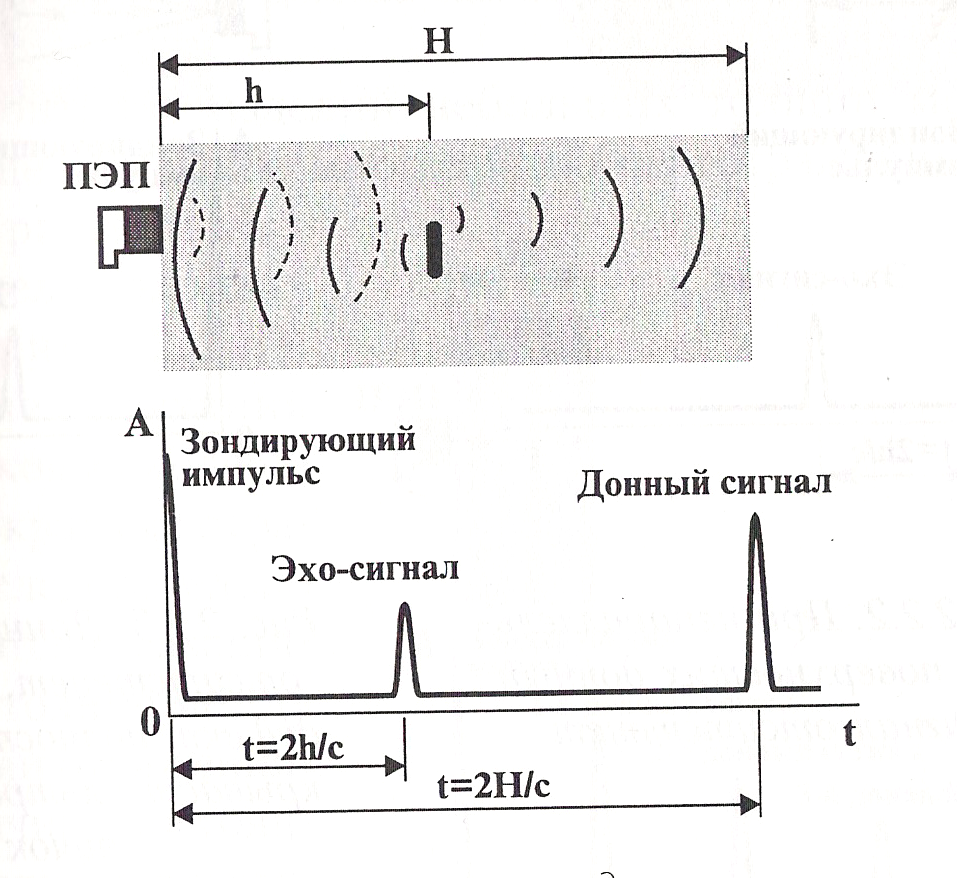

Эхо-метод ультразвуковой дефектоскопии основан на излучении в контролируемое изделие коротких зондирующих импульсов и регистрации эхо-сигнала, отраженного от дефекта. Временной интервал между зондирующим и эхо-импульсами пропорционален глубине залегания дефекта, а амплитуда, в определенных пределах, отражающей способности (размеру) дефекта.

К преимуществам эхо-метода относятся:

односторонний доступ к изделию;

относительно большая чувствительность к внутренним дефектам;

высокая точность определения координат дефектов.

К недостаткам эхо-метода можно отнести:

низкую помехоустойчивость к поверхностным отражателям;

резкую зависимость амплитуды эхо-сигнала от ориентации дефекта;

невозможность контроля качества акустического контакта в процессе перемещения ПЭП, так как при отсутствии дефектов на выходе отсутствуют какие-либо сигналы.

Несмотря на указанные недостатки, эхо-метод является наиболее распространенным методом ультразвуковой дефектоскопии изделий. С помощью этого метода обнаруживают более 90% дефектов в железнодорожных рельсах.

Отличительной особенностью метода является то, что при контроле изделий регистрируются и анализируются практически все сигналы, приходящие из изделия после излучения зондирующих колебаний.

Поэтому при контроле изделий с плоскопараллельными поверхностями возможен одновременный прием эxo-сигналов как от дефекта, так и от противоположной поверхности (Рис.9.6). Причем временное положение Эхо-сигнала от дефекта относительно зондирующего импульса пропорционально глубине h его залегания

t= 2h/c,

где с — скорость распространения ультразвуковых колебаний в изделии.

Рис. 9.6. Формирование эхо- и донного сигналов.

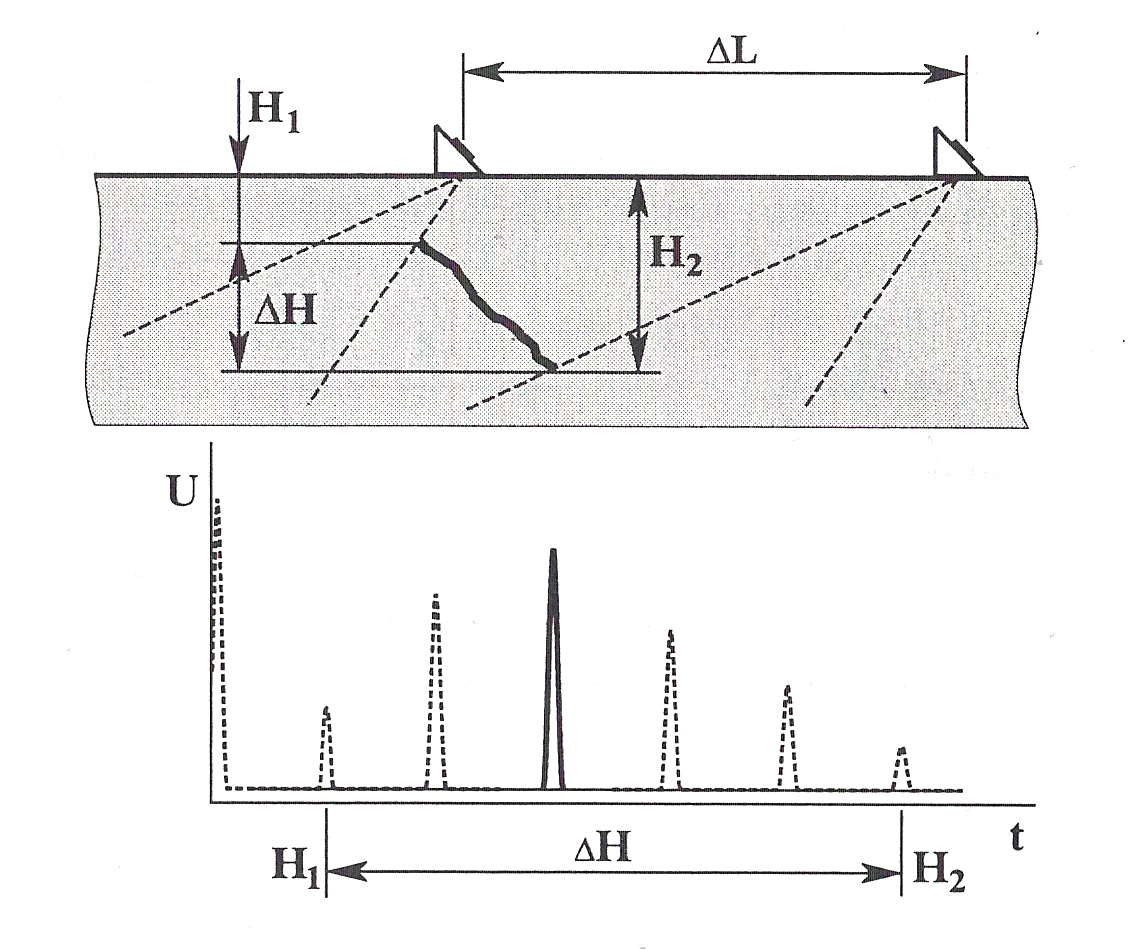

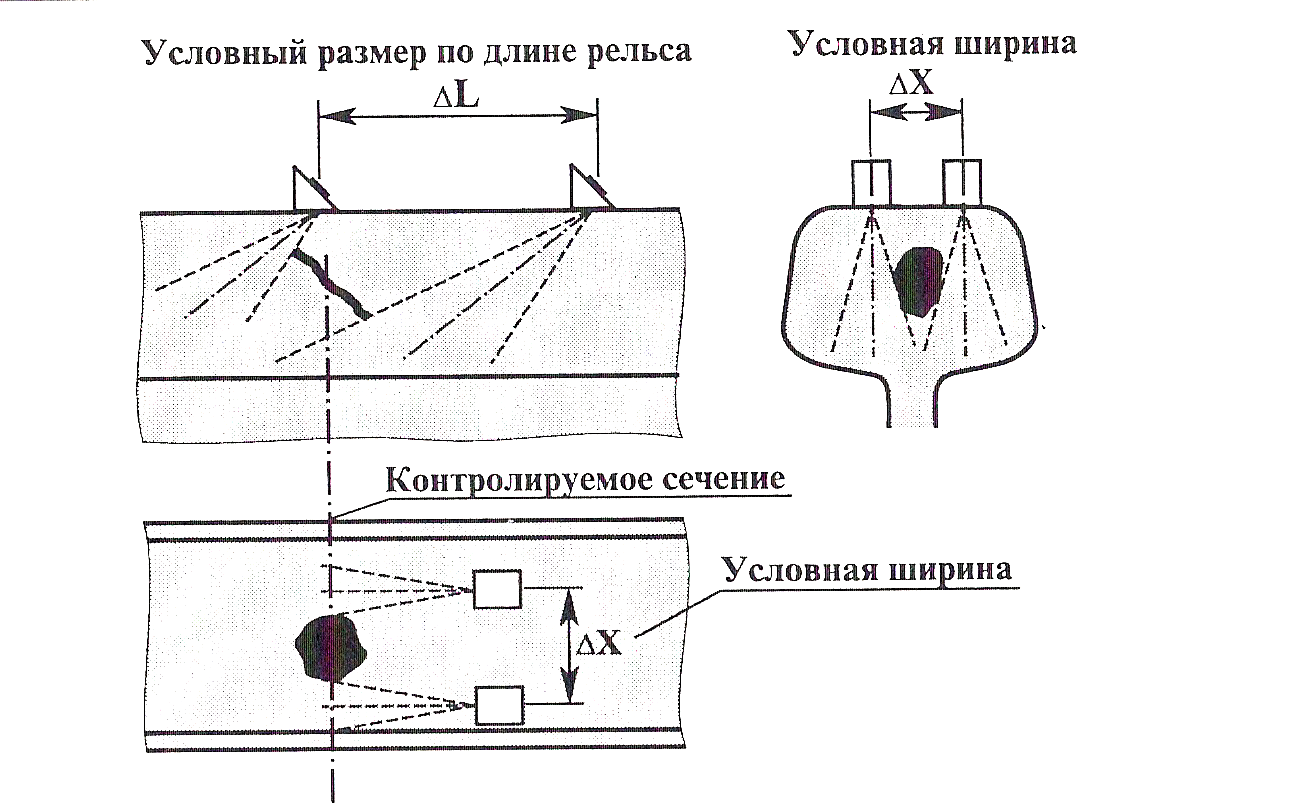

Для обнаруженного эхо-импульсным методом дефекта можно измерить три условных размера: условную ширину ΔХ, условную высоту ΔН и условный размер по длине рельса ΔL.

Условный размер ΔL по длине рельса характеризуется длиной, зоны в миллиметрах перемещения ПЭП вдоль рельса, в пределах которого формируется сигнал от дефекта (рис. 9.7) при заданной условной чувствительности дефектоскопа.

У словная

высота ΔН

дефекта

– это разность показаний

дефектоскопа, снятых при тех же положениях

ПЭП, при

которых измерялся условный размер ΔL

(рис. 9.7).

словная

высота ΔН

дефекта

– это разность показаний

дефектоскопа, снятых при тех же положениях

ПЭП, при

которых измерялся условный размер ΔL

(рис. 9.7).

Рис. 9.7. Измерение условного размера ΔL и условной высоты ΔН дефекта

У словная

ширина ΔХ

дефекта

(мм) измеряется по длине

зоны между крайними положениями ПЭП,

перемещаемого

вдоль контролируемого сечения (рис.

9.8).

словная

ширина ΔХ

дефекта

(мм) измеряется по длине

зоны между крайними положениями ПЭП,

перемещаемого

вдоль контролируемого сечения (рис.

9.8).

Рис. 9.8. Измерение условной ширины ΔХ дефекта в головке рельса

Крайними положениями ПЭП при измерениях условных размеров ΔL, ΔН и ΔХ считают положения, при которых амплитуда эхо-сигнала от выявленного дефекта уменьшается до уровня срабатывания автоматического сигнализатора дефектоскопа, настроенного в соответствии с требованиями нормативной документации на контроль конкретного изделия.