- •Выемка междукамерных целиков

- •Ликвидация пустот, образующихся после выемки руды

- •Достоинства системы

- •Виды крепи

- •Вопрос №3. Региональные методы борьбы с горными ударами и внезапными выбросами.

- •Предвестниками горных ударов и выбросов являются:

- •Вопрос №5. Основы планирования горного производства.

- •Методологические основы планирования

- •Вопрос №2. Современные виды крепей для поддержания горизонтальных подземных горных выработок, область применения, достоинства.

- •Вопрос №3. Локальные предупреждения горных ударов и внезапных выбросов.

- •Предвестниками горных ударов и выбросов являются:

- •Вопрос №2.Назначение и состав паспорта крепления горной выработки.

- •Вопрос №3. Условия возникновения и механизм внезапных выбросов. Признаки выбросоопасности.

- •Вопрос №4. Станки и агрегаты ударно-вращательного бурения: назначения, конструкции, буровой инструмент.

- •Вопрос №5. Организация производственного процесса на горном предприятии.

- •Вопрос №3. Разрушение горных пород механическими способами. Понятие об ядре уплотнения.

- •2. При вращательном бурении порода срезается или раздавливается и истирается в забое специальными режущими и дробящими долотами или резцами коронок.

Вопрос №5. Организация производственного процесса на горном предприятии.

Основой деятельности каждого предприятия является производственный процесс, конечная цель которого - выпуск продукции.

Производственный процесс - это процесс труда, имеющий определенное техническое и организационное содержание, направленный на создание конкретных материальных благ и характеризующийся постоянством главного предмета труда.

На горном предприятии ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС представляет собой сочетание трудовых и технологических процессов, направленных на извлечение полезного ископаемого из недр земли и на превращение его в исходный продукт.

Производственный процесс на горном предприятии характеризуется особенностями, обусловленными тем, что в данном случае предметом труда является дар природы - полезное ископаемое. На горном предприятии предметом труда является полезное ископаемое. Большое влияние на специфику производства оказывают горно-геологические условия и горнотехнические факторы. Для горнорудного производства характерны многообразие орудий труда и технологических процессов, а также их сложность, расположение рабочих мест на значительной территории, сложные транспортные связи и энергетические коммуникации. Извлечение руды связано с естественными процессами, эффективное управление которыми часто бывает невозможно. Например весьма сложно управлять горным давлением, самообрушением руды и налегающих пород.

Для оценки значения отдельных производственных процессов и составляющих элементов в едином процессе добычи полезного ископаемого их группируют по следующим основным признакам:

1. роли процесса в выпуске готовой продукции,

2. степени оснащенности труда и роли человека,

3. характеру протекания процессов,

4. степени воздействия на предмет труда.

По роли процесса в выпуске готовой продукции на горнорудном предприятии выделяются основные, вспомогательные и обслуживающие производства.

К основным относятся те процессы, которые непосредственно направлены на выпуск основной продукции или на выполнение производственных задач, являющихся целевыми для данного производства. На горнорудном предприятии выполнение основных процессов обеспечивает вскрытие месторождения, его подготовку к очистной выемке, непосредственно добычу руды, ее транспортирование к погрузочным пунктам или непосредственно к потребителю (на обогатительную фабрику) и все стадии обогащения.

Вспомогательные процессы направлены для обеспечения нормального выполнения основных процессов в каждый отрезок времени, т.е. постоянно. Они протекают одновременно и неразрывно связаны с основными. На горнорудном предприятии к вспомогательным процессам относятся техническое обслуживание и ремонт средств труда и горных выработок, энергоснабжение, освещение, водоотлив, вентиляция, связь и др.

Обслуживающие процессы содействуют нормальному выполнению основных и вспомогательных процессов. На горном предприятии к обслуживающим производствам относят центральные ремонтные мастерские, транспортно-складские подразделения, культурно-бытовые учреждения.

В зависимости от степени оснащенности труда и роли человека выделяют немеханизированные, частично механизированные, машинные процессы.

Немеханизированными являются процессы, осуществляемые без применения каких либо видов энергии и механизмов. Они направлены на изменение положения предметов труда или их формы с помощью ручного инструмента. На горных предприятиях в основном производстве немеханизированные процессы в настоящее время встречаются редко. Однако во вспомогательных и обслуживающих производствах доля ручного труда все еще значительна.

К частично механизированным относятся процессы, выполняемые такой машиной или механизированным инструментом, управление которыми требует ручного труда человека. Например, рыхление горной породы отбойным молотком, бурение шпуров перфоратором и т.д.

При машинных процессах орудием труда является машина, действия которой только направляются человеком непосредственно на рабочем месте или дистанционно. Практически все основные процессы на горном предприятии в настоящее время машинные.

Для горнорудных предприятий большое значение имеет комплексная механизация производственного процесса, при которой ручной или частично механизированный труд заменяется системой взаимно дополняющих друг друга машин, обеспечивающих высокую производительность труда и создающих условия для автоматизации производства.

Общая характеристика организации производственного процесса.

Современное горное предприятие, на котором кооперируются усилия большого числа рабочих, ИТР и служащих, применяются разнообразные производства, может эффективно осуществлять свою деятельность только при рациональной организации производства.

Под организацией производства следует понимать систему научно обоснованных мер, направленных на создание наиболее рациональной структуры горнорудного предприятия и его подразделений, на целесообразное сочетание и соединение во времени и пространстве трудовых и технологических процессов, а также средств производства с целью эффективного выполнения плановых заданий и достижения наилучших конечных результатов. Таким образом, в пределах предприятия организуется единый производственный процесс, представляющий собой систему взаимосвязанных, целенаправленных технологических и трудовых процессов.

ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА - это система взаимосвязанных, целенаправленных технологических и трудовых процессов способствующая достижению наилучших конечных результатов.

Главная задача производственного процесса на горном предприятии - создание таких условий, при которых труд и средства производства используются наиболее полно и целесообразно и при этом достигаются высокие технико-экономичекие показатели.

Основным критерием уровня организации производства является производительность труда.

Организовать производственный процесс в пространстве - это определить состав, специализацию и размещение цехов, а внутри их - производственных участков и рабочих мест; определить эффективную технологию для каждого структурного подразделения и рационально разместить на его территории соответствующие принятой технологии средства труда; разработать оптимальную структуру трудового коллектива с рациональным разделение и кооперацией труда; разработать систему обслуживания и обеспечения основного производства (транспортом, энергией, ремонтом)

При организации производственного процесса на горном предприятии должны соблюдаться следующие общие принципы:

· плановость - стадии, комплексы рабочих процессов, рабочие процессы и операции выполняются только в соответствии с утвержденными планами и графиками;

· непрерывность процесса - извлечение полезного ископаемого и его дальнейшая обработка осуществляются без задержек;

· ритмичность производства - в равные промежутки времени добыча равного количества полезного ископаемого или выполнение в одинаковые промежутки времени одинаковых объемов горных работ;

· параллельность - одновременность выполнения всех стадий горных работ;

· надежность - на горнорудном предприятии с особыми условиями производства причины нарушения установленного ритма должны быть вовсе устранены либо сведены к минимуму;

· прямоточность - исключение дальних, возвратных, встречных и других нерациональных грузопотоков;

· экономичность - выполнение заданий по добыче руды и производству концентратов при минимально возможных затратах трудовых и материальных ресурсов.

На горнорудных предприятиях применяются следующие формы организации производства: цикличная, циклично-поточная и поточная.

Цикличная форма организации производства характеризуется повторяемостью стадий, рабочих процессов и операций в установленном порядке и через определенные промежутки времени. Широкое распространение она получила при проведении горных выработок и при очистной выемке с применением буровзрывных работ.

Продолжительность производственного цикла измеряется временем от начала одного рабочего процесса или одной операции до ближайшего их возобновления после завершения всех других рабочих процессов и операций.

Циклично-поточная организация производственных процессов предусматривает совмещение некоторых технологических процессов с целью обеспечения непрерывной выдачи полезного ископаемого. Широкое распространение циклично-поточная организация производства получила на крупных карьерах с благоприятными климатическими и горно-геологическими условиями.

Поточная организация производства отличается полным совмещением рабочих процессов и операций во времени и непрерывной выдачей продукции в течение рабочего времени, предусмотренного суточным режимом работы. Поточная организация производства характерна для дробильно-сортировочных и обогатительных фабрик. Она находит применение на горных работах при выемке полезного ископаемого комбайнами и специальными комплексами.

БИЛЕТ №33.

Вопрос №1. Особенности проветривания горизонтов выпуска и доставки руды.

Ответ: Проветривается сквозной вентиляционной струей за счет общешахтной депрессии. При применении самоходной техники устанавливают ВМП для отведения загрязненного воздуха в вентеляционную выработку или веет. сбойку на исходящую струю. Для того чтобы загрязненный воздух не пошел в другие забои.

Вопрос №2.Способы проходки вертикальных стволов шахт, устройство устья ствола и технологического отхода, армировки ствола.

Ответ: Все применяемые способы проходки стволов можно разделить на обычный, специальные и проходку бурением.

При проектировании способ проходки выбирают на основании анализа горно-геологических и гидрогеологических условий шахтного поля в месте заложения ствола и технико-экономического сравнения альтернативных вариантов.

Обычный способ проходки стволов применяют в породах 1-3 категорий устойчивости (по классификации СНиП. Нормы проектирования подземных горных выработок).

Отличительной особенностью этого способа является ведение проходческих работ без предварительного водоподавления или упрочнения вмещающих пород.

Этим способом проходят стволы, в основном, с помощью буровзрывных работ и в отдельных случаях - проходческими комбайнами.

К специальным способам проходки стволов относят: проходку способом искусственного замораживания горных пород, с применением тампонажа горных пород, с водопонижением, применением опускных сооружений и др.

Стволы в породах IV категории устойчивости независимо от величины ожидаемого притока воды проходят специальными способами, обеспечивающими повышение устойчивости и водопроницаемости горных пород.

При проходке стволов в породах 1-111 категории устойчивости при суммарном притоке воды в ствол все водоносные горизонты, породы которых поддаются тампонажу, предварительно тампонируются из забоя или с поверхности.

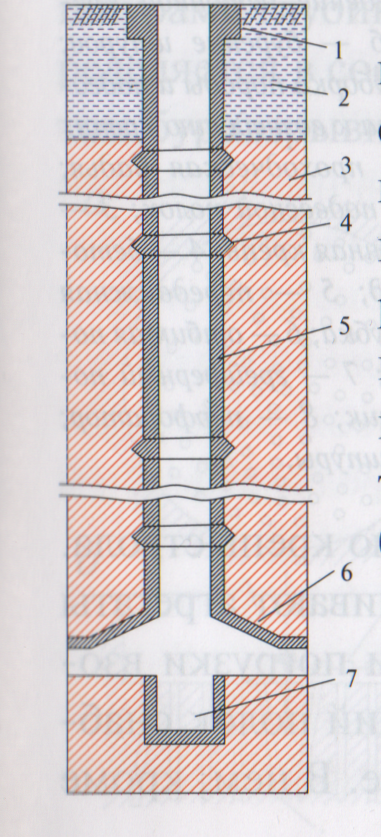

По глубине ствола выделяют несколько его частей (рис. 8.20). Устье — верхняя часть ствола от земной поверхности до коренных (т.е. не затронутых разрушением) пород глубиной 10—30 м. Крепь устья одновременно служит фундаментом для надшахтных сооружений. Далее ствол делят на звенья длиной 10—40 м каждое, на границе между которыми устраивают опорные венцы для поддержания крепи звена. На уровне рабочих горизонтов оборудуют сопряжения ствола с горизонтальными выработками. Нижняя часть ствола называется зумпфом и служит для сбора воды, поступающей в ствол, улавливания руды, просыпающейся из подъемных сосудов.

Проходку ствола ведут в несколько этапов. Перед ее началом подготавливают территорию и оснащают промышленную площадку проходческим оборудованием. Для ускорения работ проходку устья ствола и его крепление с применением передвижного оборудования ведут одновременно.

Над устьем ствола устанавливают временный ' проходческий копер, с которого проходят устье и ствол на глубину около 60—80 м — так называе-3 мый технологический отход, необходимый для навески в стволе комплексов проходческого обо-5 рудования для последующей проходки. После завершения технологического отхода временный копер разбирают, а на его место надвигают и затем оборудуют основной проходческий копер, за- благовременно смонтированный.

Рис. 8.20. Схема ствола:

1 — устье; 2 — наносы;

3 — коренные породы; 4 — опорный венец;

5 — звено ствола (между соседними опорными венцами);

6 — сопряжение ствола с горизонтальными выработками;

7 — зумпф.

Специальные способы проходки стволов применяют в сложных гидрогеологических условиях. Наиболее широко используют проходку с замораживанием неустойчивых водонасыщенных пород (плывунов), а также проходку с предварительным тампонированием (цементацией или битумизацией) сильно трещиноватых водонасыщенных пород. В обоих случаях основной целью является ограждение забоя ствола от больших притоков воды, а при замораживании – еще и повышение устойчивости пород.

При проходке с замораживанием вокруг ствола по окружности бурят скважины на расстоянии 0,8 – 1,1 м друг от друга. В них опускают трубы, по которым с поверхности накачивают в скважины рассол (насыщенный раствор солей), охлажденный до отрицательной температуры – 20° – 25 °С. Рассол, нагретый породами, из скважины по кольцевому пространству между трубой и стенками скважины вытесняется на поверхность, где охлаждается вновь (например, с помощью жидкого аммиака), после чего опять нагнетается в скважины. Постепенно отбирая тепло у пород, рассол охлаждает и затем замораживает их до температуры около -10 °С. Вокруг ствола, таким образом, создается стенка из замороженной породы – ледопородный цилиндр,

Тампонирование пород при проходке ведут через скважины. Оно может быть предварительным (осуществляется с поверхности) и последовательным. В последнем случае породы тампонируют из забоя ствола после завершения проходки каждого его участка. Сильно трещиноватые крепкие породы тампонируют цементным растворам. При наличии в породах пустот или крупных трещин целесообразно применять для тампонирования глинистый раствор или горячий битум.

Читать полностью: http://miningexpo.ru/useful/4927.

Устьем вертикального ствола называется его верхняя часть, выходящая на поверхность. В большинстве случаев устье сооружают в слабых, рыхлых, неустойчивых наносных породах, мощность которых колеблется в широких пределах. Поэтому глубину устья в каждом отдельном случае устанавливают проектом. Она равна 12-35 м.

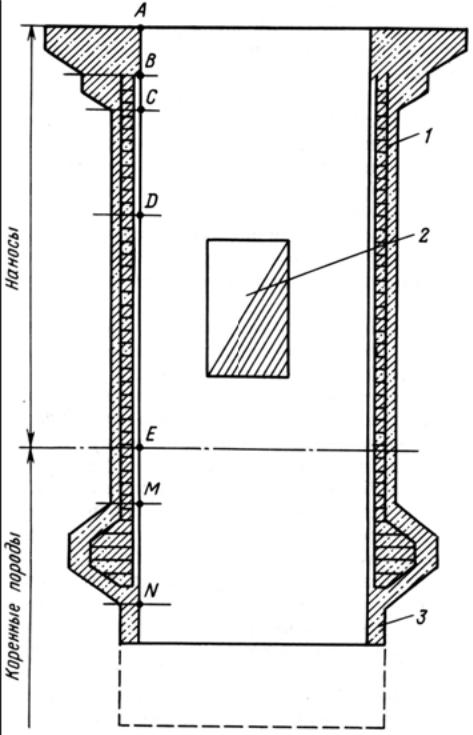

Рис. 12.1. Конструкция устья

для стволов с постоянными ме-

таллическими копрами:

АВ – воротник; АС – оголовок; АD –

форшахта; СЕ – средняя часть устья;

MN – опорный венец; 1 – постоянная

железобетонная крепь устья; 2 – про-

ем для вентиляционного канала; 3 –

постоянная крепь ствола

Опорный венец устья устанавливают в коренных породах. Выбор места размещения устья ствола производят во взаимной увязке с генеральным планом и расположением горных выработок. При расположении устьев стволов санитарно-защитные зоны следует предусматривать в соответствии с нормами проектирования горных предприятий.Участок ствола, непосредственно прилегающий к земной поверхности (включая устье ствола), предназначенный для монтажа стволопроходческих комплексов и начала их эффективной эксплуатации, называют технологическим отходом. Глубина технологического отхода зависит от принятой технологической схемы проходки и составляет: для совмещенной – 40-50 м, параллельной – до 70 м, при комбайновом способе проходки – до 25 м.

Шахтный ствол (рис. 96) состоит из верхней части — устья (форшахты) с воротником, основной части — вертикальной протяженной закрепленной выработки, сопряжения ствола с околоствольными выработками и нижней части — зумпфа.

Воротник представляет собой конструкцию кругового очертания из бетона или железобетона, которая надежно закрепляет верхние кольца ствола в грунте и воспринимает часть веса обделки. В воротнике иногда размещают специальное оборудование, используемое при проходке ствола. Он ограждает устье ствола от стока поверхностных вод.

Комплекс размещенного в стволе оборудования, необходимого для обслуживания подземных работ в продолжение всего периода строительства, и поддерживающих его устройств называют постоянным армированием ствола. Сечение ствола разделяется на клетьевое, лестничное и лесоспускное отделения, а также отделения для размещения трубопроводов и кабелей

В состав постоянного армирования ствола входят расстрелы — основные поддерживающие устройства клетьевого подъема и обшивки отделений ствола, проводники — направляющие для клетьевого подъема, оборудование лестничного и лесоспускного отделений, одна или две вентиляционные трубы, трубопроводы для водоотлива, сжатого воздуха и воды, а также постоянные силовые, сигнальные и осветительные электрокабели.

Расстрелы устанавливают по высоте ствола через каждые 3 м и крепят непосредственно к обделке. Деревянные проводники прикрепляют к расстрелам болтами. Трубопроводы крепят к обделке ствола при помощи хомутов, а электрокабели — посредством специальных кронштейнов и скоб. Ускорить подготовку ствола для ведения дальнейших подземных работ позволяет выполнение возможно большей части работ по его армированию в процессе проходки.

http://snt.com.ru/sposoby-prohodki-stvolov