- •1,Цели, критерии и методика оптимизации технологических процессов

- •2. Оптимизация по критерию минимальной трудоемкости

- •3.Оптимизация по критерию минимальной технологической себестоимости

- •3.1. Структура технологической себестоимости

- •3.2. Определение элементов себестоимости технологических операций

- •Исходная вариантная информация

2. Оптимизация по критерию минимальной трудоемкости

В ряде случаев (в опытном, ремонтном производстве и т.п.) на первый план выдвигается требование сокращения времени на выполнение операций – требование минимальной трудоемкости.

В качестве критерия, трудоемкости используется норма штучно-калькуляционного времени или, для, краткости, калькуляционное время

tкальк = tшт + Тпз/Nп

где tшт - норма штучного времени, мин;

Тпз - подготовительно-заключительное время, мин;

Nп - количество заготовок в партии, шт.

Состав нормы штучного времени

tшт = t0 +tв + tобс + tпер, (1)

где t0 - основное (технологическое) время, в течение которого осуществляется непосредственное изменение формы, размеров и состояния обрабатываемой заготовки.

Основное время может быть машинным, машинно-ручным и ручным. При всех станочных работах основное время определяется по уравнению

t0 = Zi/ nS

где Z - длина пути инструмента, мм;

i - число проходов;

n - частота вращения инструмента или заготовки;

S- подача, мм/об.

Для многопереходных операций основное время операции

![]()

где t0i - основное время отдельных переходов;

m — число переходов.

Вспомогательное время, затрачиваемое на действия рабочего, сопровождающие и обеспечивающие основную работу, имеет следующий вид:

![]() ,

,

где tвуст - время на установку, закрепление, раскрепление снятие заготовки; величина его определяется по нормативам [5, 6];

tвпер - вспомогательное время, связанное с переходом (изменение подачи, числа оборотов, поворот револьверной головки или позиционного приспособления, перемещение суппорта с инструментом и др.); определяется по нормативам [5, 6];

tизм - вспомогательное время на измерение, определяется также по нормативам [5, 6];

m - число переходов (проходов) в операции.

Время на техническое и организационное обслуживание рабочего места (смена инструмента вследствие притупления, подналадка станка, чистка, смазка, прием и сдача смены) tобс определяется по уравнению

![]()

где tоп = t0 + tв - оперативное время;

- нормативный коэффициент на обслуживание рабочего места, определяется по нормативам [5, б].

Время перерывов на отдых и естественные надобности tпер определяется по уравнению

![]()

где - коэффициент, определяемый по нормативам [5, 6.

Подготовительно-заключительное время Тпз (по уравнению 1) - время, затрачиваемое рабочим на ознакомление с предстоящей работой, подготовку и наладку станка, приспособлений и инструментов, а также на снятие инструментов, и приспособлений по окончании обработки партии деталей; оно определяется также по нормативам [5, б].

Размер партии Nп определяется в зависимости от типа производства, габарита, веса и степени сложности деталей, а также сложности используемого оборудования и оснастки. По одному из упрощенных методов размер, партии определяется по соотношению .

![]() (2)

(2)

где Nr - годовая программа, шт.;

Nп - число партий (запусков) в год;

значения nн приведены в табл. 3.

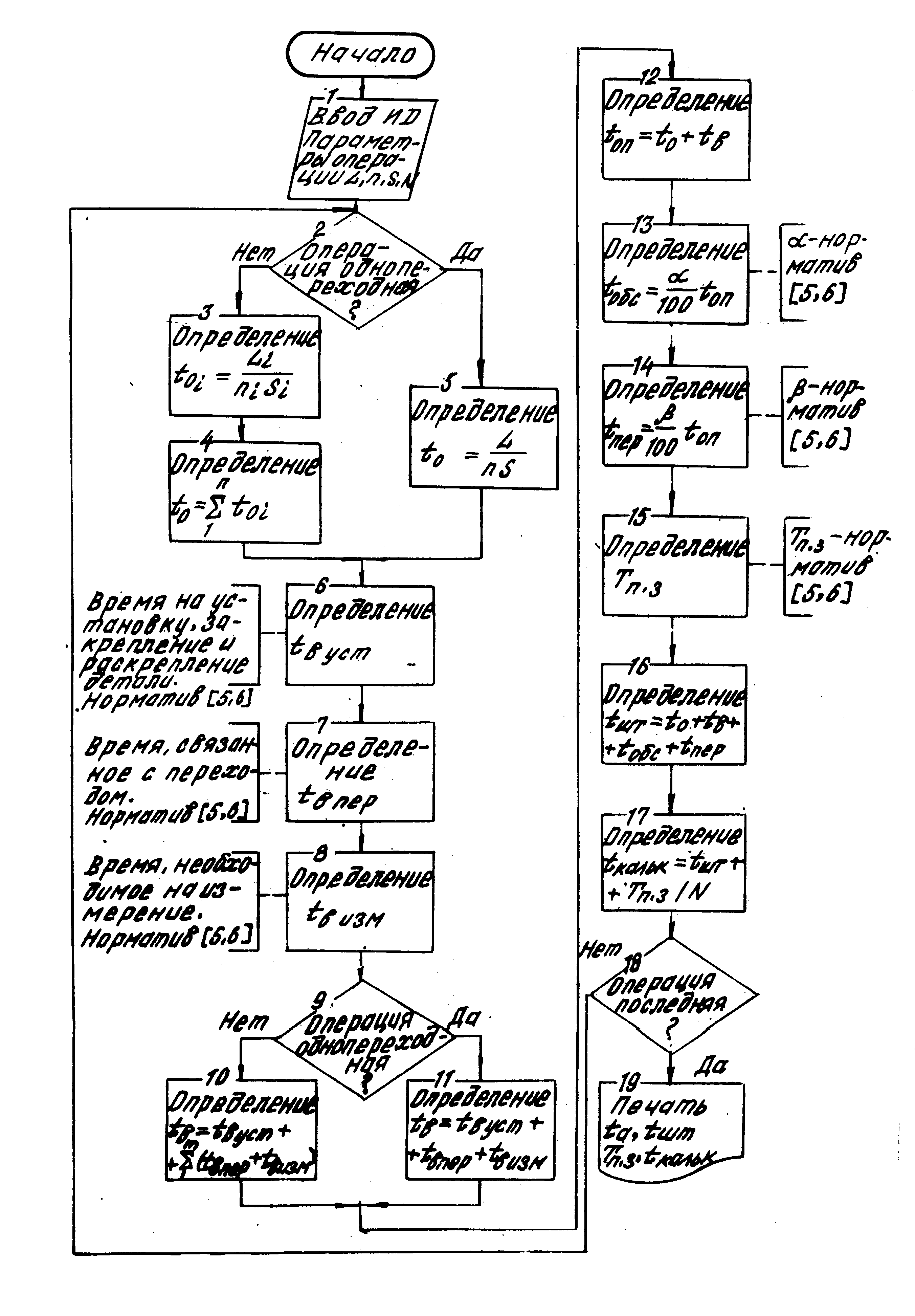

Блок-схема алгоритма определения tшт и tкальк приведена на рис. 1.

При оптимизации по критерию минимальной трудоемкости варьируемыми (изменяемыми) компонентами технологического процесса (аргументами целевой функции) могут быть: вид и способ получения заготовки; тип или типоразмер (модель) оборудования; тип и конструкция приспособлений; тип, конструкция, материал и геометрия режущих инструментов; параметры режимов резания; размер партии.

В зависимости от поставленной задачи оптимизация технологических операций может выполняться по следующим схемам.

1-я схема. На рис. 2 показана зависимость трудоемкости от количества обрабатываемых заготовок N для трех вариантов выполнения технологической операции [3].

Рис. 1. Блок-схема алгоритма определения штучного и штучно-

калькуляционного времени обработки детали

Рис. 2. График зависимости калькуляционного времени от программы выпуска для трех вариантов операции

T1кальк = t1кальк N = t1штN + T1пз (прямая 1),

T2кальк= t2кальк N = t2шт N + T2пз (прямая 2),

Т3кальк = t3кальк N = t3шт N + T3пр (прямая 3)

В точках А1 и А2 прямые пересекаются. Критические значения Nкр, которым соответствуют узлы пересечения, можно определить из следующих соображений: в точке А1 при значении N = N1кр имеет место равенство значений штучно-калькуляционного времени на партию для 1-го и 2-го вариантов операций: Т1кальк = Т2кальк. Подставляя вместо Т1кальк и Т2кальк их значения, приведенные выше, получаем:

Т1пз + t1шт N1кр = Т2пз+t2шт N2кр, откуда

N1кр

=

![]() ,

,

Аналогично для точки А2 пересечения прямых для 2-го и 3-го вариантов выполнения технологической операции

N2кр

=

![]() ,

,

Построив график, можно сделать вывод о том, что при размере партии Nп<N1кр оптимальным по критерию минимальной трудоемкости будет 1-й вариант технологической операции; при N1кр<Nп<N2кр оптимальным будет 2-й вариант, а при Nп > N2кр - 3-й вариант.

Содержание и последовательность работы с целью оптимизации по критерию Ткалькmin приведены на рис. 3. 1-я схема оптимизации выполняется по алгоритму, показанному на рис. 3,а.

2-я схема. Для сравниваемых вариантов технологической операции значения штучно-калькуляционного времени на годовую программу Nr определяют по уравнению

![]()

где i – номер варианта операции;

nП – количество партий, запускаемых в производство в течение года.

Рис. 4. Зависимость штучно-калькуляционного времени на обработку одной заготовки от программы выпуска

Оптимальным будет вариант, для которого Ткальк будет наименьшим.

Следует отметить, что при постоянном для всех сравниваемых вариантов значений числа партий nП за год результат решения будет аналогичным полученному в 1-й схеме. При различных значениях nП решения по 2-й схеме-оптимизации будут отличными от полученных при первой схеме. 2-я схема оптимизации выполняется по алгоритму, пока ванному на рис. 3,б.

З-я схема. Используя уравнение (1) определяют tкальк при значениях Nп=1,2,3,5,10,20,30,50 шт. (рис. 3,в) и строят график зависимости tкальк = f(Nп) (рис. 4). Целесообразно на графике провести прямую-асимптоту для кривой на расстоянии tшт от оси Nп.