- •Лекция № 9 Расчёт фланцевых соединений

- •1. Определение усилий, действующих на фланцевое соединение фонтанной арматуры

- •Усилия предварительной затяжки,

- •Рабочее усилие при повышении в арматуре давления,

- •1.1 Расчет усилий при уплотнении с двухсторонним контактом прокладки

- •2. Проверка прочности деталей фланцевого соединения

- •2.1. Расчёт фланца

- •2.2. Проверка шпилек и прокладки на прочность.

- •2.3. Определение размеров корпусов деталей арматуры.

- •Лекция № 10

- •1. Аппараты и сосуды, применяемые для подготовки газа

- •2. Конструирование и подбор сосудов для подготовки и хранения добываемой продукции

- •4). Особенности расчета толстостенных сосудов.

- •5). Днища сосудов с внутренним давлением

- •Лекция № 11 Конструирование и расчёт пакеров

Лекция № 11 Конструирование и расчёт пакеров

Пакеры служат для разобщения частей ствола скважины по вертикали и герметизации нарушенных участков обсадной колонны.

ΔР, воспринимаемые пакерами, могут быть от 7 до 70 МПа. Температура – от 40 до 100 °С, а при тепловом воздействии на пласт до 400 °С. Окружающая среда, в которой работает пакер, требует тщательного подбора материала уплотняющих элементов.

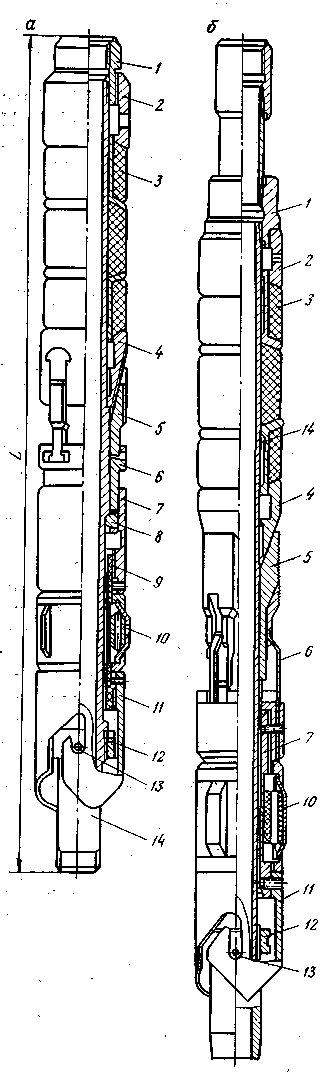

Структурная схема пакера (рис. 11.1 и 11.2) включает следующие элементы: уплотняющие элементы, опору пакера, систему управления пакером, технологические устройства.

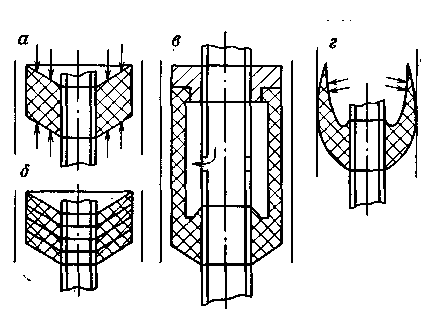

Уплотняющие элементы (рис. 11.3, а, б) расширяются и прижимаются к обсадной колонне при воздействии осевой нагрузки (веса НК.Т или усилия от поршня гидросистемы).

Элемент (рис. 11.3, а), выполненный из резины (иногда с армировкой тканевым или металлическим кордом), рассчитан на работу при температуре до 100 °С.

Элемент (рис. 11.3, б) изготовлен из прорезиненного и прографиченного асбеста и предназначен для работы в среде с температурой до 300—400 °С.

Элемент (рис. 11.3, в) расширяется и прижимается к обсадной колонне при создании избыточного давления в его внутренней полости. Его резиновый элемент всегда упрочнен кордом.

В пакерах с уплотнениями (см. рис. 3, а, б, в) зазор между ними и обсадной колонной равен 10—20 мм на диаметр.

Элемент (рис. 11.3, г) спускают в скважину с натягом. Он также выполнен из резины, упрочненной кордом.

Для уплотняющих элементов применяется синтетическая резина марок 4326, 4327, 3825 4004, 3826-С. В качестве корда применяют хлопчатобумажную ткань, полимерные или металлические нити.

1 – муфта; 2 – упор манжет; 3 – манжеты; 4 – ствол пакера; 5 – обойма манжеты; 6 – конус; 7 – шпонка; 8 – плашка; 9 – плашкодержатель; 10 – винт срезной; 11 – кожух поршня; 12 – поршень толкателя плашек; 13 – корпус клапана; 14 – шар клапана; 15 – седло клапана; 16 – винт срезной

Рисунок 11.1 – Конструкция пакера ПН-ЯГМ (ППГМ1)

а – пакеры с наружными диаметрами от 150 до 265 мм; б – пакеры с наружными диаметрами 118 и 136 мм;

1 – головка пакера; 2 – упор манжет; 3 – манжеты; 4 – конус; 5 –плашка; 6 – плашкодержатель; 7 – цилиндр; 8 – захват; 9 – корпус фонаря; 10 – башмак фонаря; 11 – замок, ограничивающий взаимное перемещение ствола пакера и внешних деталей; 12 – гайка; 13 – палец замка; 14 – ствол пакера

Рисунок 11.2 – Конструкция пакера ПН-ЯМ

Рисунок 11.3 – Схемы уплотняющих элементов пакеров

Рекомендации для конструирования пакеров и их расчета.

В задании на проектирование пакера обычно даются его главные параметры:

1) внутренний диаметр обсадной колонны, в которую спускают пакер;

2) перепад давления, воспринимаемый им;

3) особенности технологического процесса, для которого предназначен пакер.

Надежное уплотнение создаётся при разности диаметров уплотнения пакера до деформации и обсадной колонной до 15—20 мм.

Технологические процессы часто требуют наличия в пакере клапана-отсекателя, нескольких каналов, не сообщающихся друг с другом, обратного клапана и пр.

К дополнительным исходным данным относятся: температура, агрессивность окружающей среды, длительность работы пакера без подъема.

При расчёте пакера определяют:

необходимое для герметизации контактное давление,

осевую силу, обеспечивающую это давление,

высоту уплотняющего элемента,

длину хода штока пакера,

параметры корда уплотняющего элемента.

Контактное давление между обсадной колонной и уплотняющими элементами типа а и б (рис. 11.3) равно

![]() ,

(11.1)

,

(11.1)

где Ркс, Ркп — контактные давления за счет предварительного сжатия уплотнения и действия перепада давления соответственно.

Резина, применяемая в пакерах, имеет коэффициент Пуассона μр = 0,475.

Контактное давление рк определяется по формуле

.

(11.2)

.

(11.2)

Наименьшая величина осевой силы Q, обеспечивающей герметичное разобщение ствола скважины, определяется из выражения

при

рк

= Δр, (11.3)

при

рк

= Δр, (11.3)

где F — площадь поперечного сечения уплотнительного элемента в деформированном состоянии;

G = 5,1 МПа — модуль сдвига резины;

Rп и Rс – наружный радиус резины до деформации и после нее (внутренний радиус обсадной колонны);

rш — внутренний радиус резины;

Δр — перепад давления у пакера.

Наименьшая высота одного уплотнительного элемента определяется по формуле

,

(11.4)

,

(11.4)

где hс — высота элемента в сжатом состоянии.

В пакере рекомендуют иметь 2 ÷ 4 таких уплотнений.

Наибольшая высота уплотнительного элемента определяется по формуле

,

(11.5)

,

(11.5)

где f — коэффициент трения.

В конструкции пакера должна быть предусмотрена длина хода его штока, которая обеспечит сжатие уплотняющего элемента до соприкосновения его с обсадной колонной и герметичность уплотнения.

Оптимальную длину хода штока рекомендуют определить по следующей формуле:

,

(11.6)

,

(11.6)

где h — высота свободного, незагруженного уплотняющего элемента;

Предельная осевая нагрузка (при которой обсадная колонна не нарушается) на плашечный захват при полном перекрытии плашками кольцевого зазора определяется по формуле

![]() ,

(11.7)

,

(11.7)

При ограниченном контакте плашек по периметру обсадной колонны участки труб между ними работают на изгиб. Тогда

![]() ,

(11.8)

,

(11.8)

где σт — предел текучести материала труб обсадной колонны;

n — число плашек (по радиусу);

α — угол конуса плашки;

D, d, h — наружный и внутренний диаметры и толщина стенки трубы обсадной колонны;

ιпл — высота плашек (длина по вертикали);

Lпл— длина хорды плашки;

fпл — стрела дуги поверхности плашки.

Запасы прочности принимают равными 1,15 для обсадных труб диаметрами 114 ÷ 219 мм и 1,52 — для труб более 219 мм. При расчетах по последней формуле запас прочности берут примерно в два раза большим.

При проектировании пакера для использования его в искривленных скважинах надо учитывать возможность деформации пакера при прохождении им изогнутых частей ствола. Длина пакера, при которой он будет касаться обсадной колонны в трех точках (по концам и в середине) при прохождении им изогнутой части скважины, определяется из выражения

![]() ,

(11.9)

,

(11.9)

где R — радиус изгиба ствола скважины;

Δs — зазор (диаметральный) между пакером и обсадной колонной.

При большей длине пакер, проходя изгиб, или застрянет, или изогнется сам. Последнее может привести к его повреждению.

Этот расчет необходим и для всякого другого оборудования, спускаемого в искривленную скважину (скважинные штанговые насосы, центробежные насосы, погружные двигатели и т. д.).