- •Лекция № 9 Расчёт фланцевых соединений

- •1. Определение усилий, действующих на фланцевое соединение фонтанной арматуры

- •Усилия предварительной затяжки,

- •Рабочее усилие при повышении в арматуре давления,

- •1.1 Расчет усилий при уплотнении с двухсторонним контактом прокладки

- •2. Проверка прочности деталей фланцевого соединения

- •2.1. Расчёт фланца

- •2.2. Проверка шпилек и прокладки на прочность.

- •2.3. Определение размеров корпусов деталей арматуры.

- •Лекция № 10

- •1. Аппараты и сосуды, применяемые для подготовки газа

- •2. Конструирование и подбор сосудов для подготовки и хранения добываемой продукции

- •4). Особенности расчета толстостенных сосудов.

- •5). Днища сосудов с внутренним давлением

- •Лекция № 11 Конструирование и расчёт пакеров

4). Особенности расчета толстостенных сосудов.

Толстостенные сосуды, работающие под давлением от 10 до 100 МПа, рассчитывают с учетом их предельных состояний. Допускаемую величину р находят из формулы

![]() ,

(10.19)

,

(10.19)

где

![]() ,

,

![]()

С учетом поправки на коррозию С

![]() .

(10.20)

.

(10.20)

При расчете толстостенных сосудов следует учитывать температурные напряжения. Наиболее опасна низкая температура tв внутри сосуда, особенно когда она значительно ниже наружной tн . При этом дополнительное температурное напряжение на внутренней стенке сосуда составляет

,

(10.21)

,

(10.21)

где Rн = Dн/2; Rв = Dв/2;

E, α и μ, — соответственно модуль продольной упругости, температурный коэффициент линейного расширения и коэффициент Пуассона для данной стали при средней температуре стенки сосуда.

Суммарное напряжение на внутренней стенке сосуда

(10.22)

(10.22)

должно быть не ниже [σ]t.

При этом сосуд снаружи должен быть окрашен, с тем чтобы поправку на коррозию снаружи Сн можно было принять равной нулю. Для уменьшения температурных напряжений сосуды рекомендуется покрывать снаружи изоляцией.

5). Днища сосудов с внутренним давлением

Имеют различную форму.

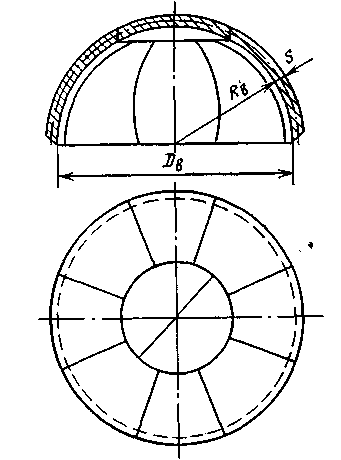

а). Полушаровые днища.

Такие днища обычно применяют в аппаратах большого диаметра (Dв > 4 м). Днища выполняют сваркой отдельных, заранее отштампованных частей-лепестков с одинаковой кривизной (рис. 10.1). Расчетная толщина стенки днища

![]() .

(10.23)

.

(10.23)

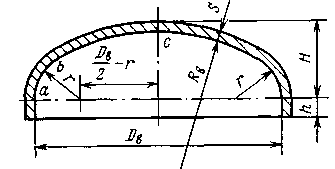

б). Днище коробовой формы.

Центральная часть днища (рис. 10.2) получается вращением кривой bс вокруг оси сосуда, а переходная часть - вращением кривой ab. Радиусы кривых составляют соответственно Rв и r, причем Rв ≤ Dв (внутренний диаметр

Рисунок 10.1 – Полушаровое днище

сосуда. Высота цилиндрического борта днища h = 50—110 мм. Толщина стенки днища

![]() .

(10.24)

.

(10.24)

Для стандартных днищ Rв = 0,9 и r/ Rв = 0,19, глубина днища Н =0,25·Dв и y = 1,3.

Рисунок 10.2 – Днище коробовой формы

в). Эллиптические днища.

Меридиальная кривая днища выполняется по полуэллипсу (рис. 10.3). Толщина стенки днища

![]() .

(10.25)

.

(10.25)

Эти днища менее напряжены, чем коробовые. Для стандартных днищ R = Dв, Н = 0,25 Dв и h = 50—100 мм.

Эллиптические и коробовые днища малых диаметров (159—720 мм) предназначены для присоединения к трубам, и поэтому для них номинальным базовым размером вместо Dв служит наружный диаметр трубы Dн.

Для днищ диаметром 400—4000 мм, предназначенных для цилиндрических сосудов, в качестве базового размера служит Dв сосуда. Днища с Dв от 1800 до 4000 мм выполняют сварными из двух листов и при расчете толщины стенки в формулу вводят коэффициент φ.

Рисунок 10.3 – Эллиптическое днище

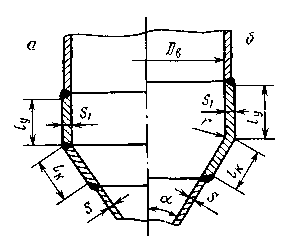

г). Конические днища и переходы.

Конические днища обеспечивают полное удаление вязкой или сыпучей среды из аппарата. Конические переходы используют при переходе от большего диаметра аппарата к меньшему. Такие днища и переходы можно выполнять с отбортовкой и без нее (рис. 10.4). Опасное сечение будет в месте перехода от цилиндра к конусу. В этом сечении толщина стенки

![]() ,

(10.26)

,

(10.26)

где α – половина угла конуса;

рв – суммарное внутреннее давление в месте перехода.

При наличии внутреннего давления рв' и столба жидкости высотой Н и плотностью ρ

![]() .

(10.27)

.

(10.27)

Конические днища и переходы необходимо проверять на напряжение изгиба, действующее в меридиональном направлении в месте перехода (по образующей конуса). Необходимая при этом толщина стенки

![]() ,

(10.28)

,

(10.28)

где ук — коэффициент перенапряжения днища. Для днищ без отбортовки обычно берут 2α = 60° и r/Dв = 0,01, ук = 2,7.

Рисунок 10.4 – Коническое днище без отбортовки (а) и с отбортовкой (б)

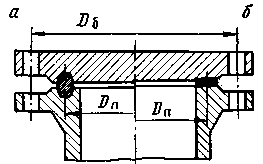

д). Плоские круглые крышки (рис. 10.5)

Рисунок 10.5 – Плоская крышка с овальной металлической прокладкой (а) и с мягкой прокладкой (б)

В общем случае толщина плоской круглой крышки зависит от способа

закреплепления и определяется по формуле

![]() ,

(10.29)

,

(10.29)

где К и D — соответственно коэффициент для учета формы крышки, а также способа ее закрепления и расчетный диаметр крышки. Для крышки на рис. 5, а, б

.

(10.30)

.

(10.30)

где Qб — нагрузка на болты в условиях эксплуатации;

QD — равнодействующая внутреннего давления на площадь по среднему диаметру прокладки Dн,

![]() .

(10.31)

.

(10.31)

Другие формы плоских крышек менее распространены.