- •Лекция № 5

- •1. Конструирование ленточных тормозов и их элементов

- •2. Расчёт главного тормоза

- •3. Расчёт гидродинамического тормоза

- •4. Расчёт электромагнитного тормоза

- •5. Тепловой расчёт вспомогательных тормозов

- •Лекция № 6 Конструирование и расчёт роторов

- •1. Общие вопросы конструирования роторов

- •2. Конструирование элементов ротора

- •2.1. Станина

- •2.2. Стол ротора

- •2.3. Вкладыши и зажимы

- •2.4. Коническая зубчатая передача

- •2.5. Подшипники стола ротора

- •3. Расчёт элементов роторов

Лекция № 5

Конструирование и расчёт тормозов буровой лебёдки

1. Конструирование ленточных тормозов и их элементов

Ленточные тормоза выполняются довольно разнообразно.

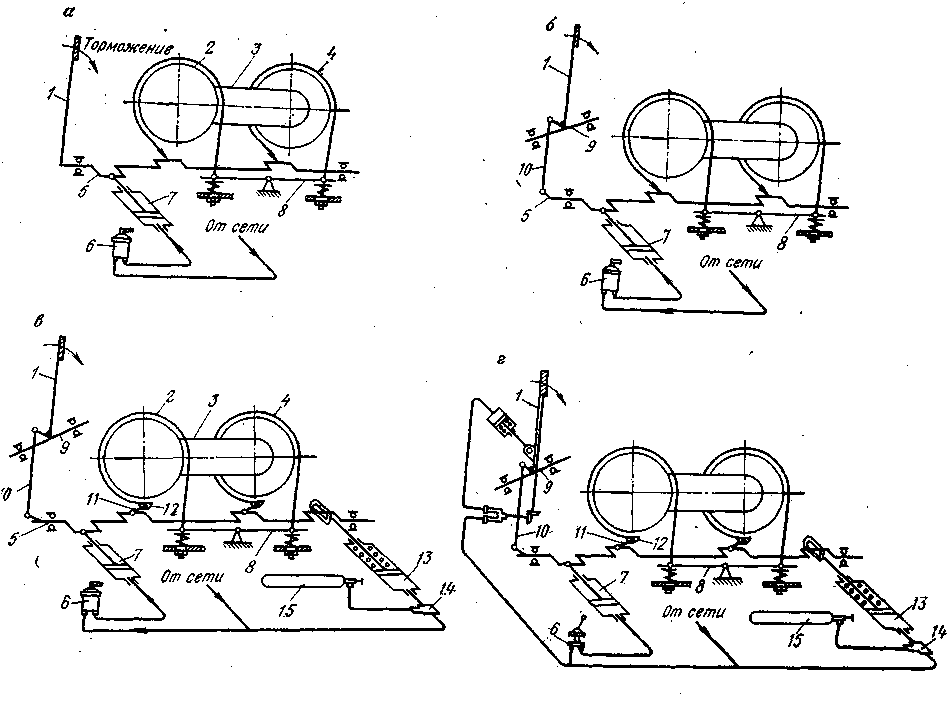

Управление производится тормозными рычагами, связанными с подвижными концами тормозных лент системой рычагов и коленчатым валом. На рис. 5.1 показаны схемы ленточных тормозов

а – тормозной рычаг смонтирован на коленвале; б, в, г — дистанционное управление тормозом лебедки;

1 – тормозной рычаг; 2 – шкив тормозной; 3 – барабан; 4 – тормозная лента; 5 – коленвал; 6 – кран управления пневмоцилиндром; 7 – пневмоцилиндр; 8 – балансир; 9 – ось рычага; 10 – тяга; 11 – толкатель; 12 – башмак ленты; 13 – аварийный пневмоцилиндр; 14 – обратный клапан; 15 – баллон с сжатым воздухом;

Рисунок 5.1 – Схемы ленточных тормозов буровых лебедок

По технике безопасности управление должно осуществляться механической системой; другие устройства (пневматические, электрические и т. д.) могут быть только вспомогательными.

Тормозные рычаги необходимо снабжать запирающимися устройствами. Они выполняются как механическими, так и пневматическими. Рычаг должен иметь угол поворота < 90 °.

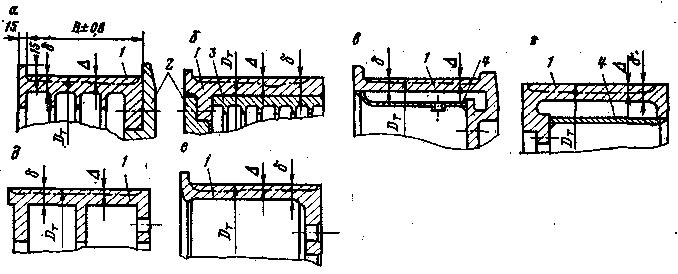

Тормозной шкив (рис. 5.2) представляет собой стальной литой цилиндрический обод шириной В = 0,15÷0,3 м и диаметром до 1,6 м с одной или двумя ребордами.

а – с ребрами жесткости, увеличивающими поверхность теплоотдачи; б – с запрессованным алюминиевым ребристым барабаном; в, г – с камерой для водяного охлаждения; д, е – без устройства для отвода теплоты;

1 – шкив; 2 – реборда барабана; 3 – охладитель кольцевой; 4 – кожух камеры водяного охлаждения; Dт - диаметр шкива тормоза

Рисунок 5.2 – Конструкции шкивов тормозов

Реборды служат для увеличения жесткости шкива. Сам шкив изнашивается быстрее, чем барабан, и должен быть сменным.

Шкивы тормозов выполняются литыми. Конструкции с ребрами для воздушного охлаждения (рис. 5.2, а) можно проектировать для условий эксплуатации на Севере. Конструкции с камерами охлаждения водой (рис. 5.2, в, г) – в районах с умеренным и жарким климатом.

Толщину шкива δ рассчитывают с учетом его допускаемого износа Δ = (0,4÷0,5)·δ. Ширина В должна быть на 5÷10 мм больше ширины тормозных колодок.

Ленту тормоза выполняют из стальной полосы толщиной 3÷6 мм и шириной, равной ширине тормозных колодок.

Колодки крепят к ленте болтами с потайными головками или стальными лепестками арматуры колодки. К обоим концам ленты приклепывают проушины для осей, соединяющих ленту с балансиром и коленвалом.

Материал для изготовления тормозных колодок должен обладать: высоким коэффициентом трения (0,4÷0,5), большой прочностью, теплостойкостью, обеспечивать небольшой износ колодок и тормозного шкива и хороший отвод тепла.

Для колодок применяют асбестокаучуковые материалы 6КХ-1 и ретинакс ФК-24А, в котором связкой служат феноло-формальдегидные смолы. Колодки из ретинакса можно применять при удельной нагрузке 5÷6 МПа и скорости торможения 50÷60 м/с. Теплостойкость поверхности этого материала до 1000 °С. Твердость ретинакса НВ 33, плотность ρ = 2·10 3 кг/м3.

Балансир служит для равномерного распределения тормозного усилия между двумя лентами и обеспечения одновременности их работы. На концах балансира смонтированы регулировочные болты, к которым крепятся тормозные ленты. Литые балансиры изготавливаются из углеродистой стали, сварные – из проката.