Лабораторна робота № 15 визначення параметрів процесу подрібнення

Мета роботи – здійснити ситовий аналіз подрібненого матеріалу;

побудувати диференційні та інтегральні криві розподілу

за розмірами частинок подрібненого матеріалу;

визначити середній та середньозважений розміри

частинок, коефіцієнт відхилення (ступінь відхилення від

однорідності розмірів частинок) та питомі витрати

енергії на подрібнення.

![]()

Основні теоретичні положення

Сипкі матеріали залежно від розмірів їхніх частинок поділяють на п’ять груп: Кускові (dmax > 10 мм); крупнозернисті (2-10 мм); дрібнозернисті (0,5-2 мм ); порошкоподібні (0,05-0,5 мм); пилоподібні (dmax < 0,05 мм).

Подрібнений матеріал піддається ситовому аналізу, тобто послідовним просіюванням крізь сита, отвори яких поступово зменшуються, внаслідок чого одержують кілька фракцій з різними розмірами частинок.

Середній розмір частинок фракції dі сер розраховують як середнє арифметичне між розмірами отворів dі сита, на якому фракція затрималася, і розмірами отворів dі -1 попереднього сита, тобто

dі сер = 0,5(dі + dі -1). (15. 1)

За розмір отворів сита (розмір отворів називають просто «розмір сита») беруть або діаметр круглих отворів, або сторону квадрата, якщо отвори квадратні.

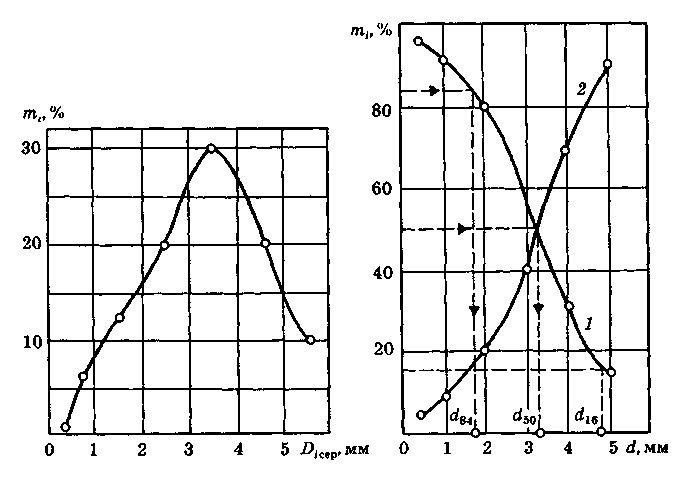

Диференціальну криву розподілу подрібненого матеріалу показано на рис.15.1. На горизонтальній осі – середні розміри частинок, на вертикальній – кількість фракцій, що затрималася на кожному із сит ( ця кількість називається «схід»), % (мас) від загальної маси матеріалу.

Інтегральні криві розподілу подрібненого матеріалу показано на

рис.15.2. Горизонтальна вісь – розмір сита, вертикальна – кількість матеріалу в усіх фракціях, частинки в яких менші ( прохід – крива 1) або більші ( схід – крива 2) від розміру кожного із сит.

Середньозважений розмір частинок визначають за рівнянням

dі

сер.зв.=

![]() (15. 2)

(15. 2)

де mi - масова частка кожної фракції подрібненого матеріалу, %;

n

- кількість фракцій.![]()

Рис. 15.1. Диференціальна крива розподілу Рис. 15.2. Інтегральна крива розподілу подрібненого матеріалу подрібненого матеріалу

Коефіцієнт відхилення – це ступінь відхилення розмірів частинок від їх середнього розміру. Коли розраховують цей коефіцієнт, то за допомогою рис. 15. 2. від загальної маси подрібненого матеріалу відкидають по 16 % найбільших і найменших частинок, при цьому визначають d84 і d16, а також d50. Коефіцієнт

![]() (15.

3)

(15.

3)

Питома витрата енергії на подрібнення. Під час тонкого подрібнення витрата енергії, Дж,

A = ΔSNпит, (15. 4)

Nпит – питома витрата енергії (на утворення 1 м2 нової поверхні), Дж/м2.

ΔS – додаткова площа поверхні, яка утворилася під час подрібнення, м2,

ΔS= SК – SП (15.5)

SП – площа куска матеріалу до подрібнення, м2;

Щоб полегшити визначення SП . Кусок матеріалу беруть простої форми (кулястої, кубічної і под.), тоді

для кубічної форми SП = 6а2;

д

для

циліндричної форми SП

= πdh

+ 2![]() ;

;

для кулястої форми SП = πd2;

для зерна SП = Z φ πd2,

де а, в, h – геометричні розміри

SК

=S1

+S2

+…+Sn

=

![]() ,

(15.6)

,

(15.6)

де Sі – загальна площа поверхні частинок,

Si

= fi

Zi

( fi – площа поверхні однієї частинки, м2; Zi – кількість частинок фракції; n – кількість фракцій).

Якщо частинки кулясті, то

fi = πd2і сер; (15. 8)

Z = Gi/qi , (15. 9)

де Gi – маса і-ї фракції, кг; qi – маса однієї частинки, кг,

![]() ;

(15. 10)

;

(15. 10)

де ρ – густина матеріалу частинок, кг/м3.

Із сумісного розв’язання рівнянь (15. 7) - (15. 10) маємо

Sі = 6Gi φ/dі серρ, (15. 11)

де φ – коефіцієнт, що враховує відхилення форми частинок від кулястої, φ = 1,2…1,5.