- •Газополум’яна обробка металів конспект лекцій

- •6.050504 Технологія й устаткування зварювання

- •6.010104 “Професійне навчання. Технологія та обладнання зварювального виробництва”

- •Лекция 1

- •1.1 Газопламенная обработка материалов

- •Кислород

- •Горючие газы для газопламенной обработки Ацетилен, его свойства и получение

- •Полное сгорание ацетилена происходит по реакции

- •Лекция 2 оборудование и оснастка для газопламенной обработки металлов

- •2.1 Ацетиленовые генераторы

- •2.2 Арматура для газовых постов и коммуникаций

- •2.3 Горелки

- •2.4 Обратный удар пламени и предохранительные затворы

- •Лекция 3 технология газовой сварки

- •Процесс горения и строение пламени

- •3.2. Тепловое взаимодействие пламени с металлом

- •3.3 Присадочный материал и флюсы

- •3.4 Структурные превращения в сварном шве и околошовной зоне

- •3.5. Общая технология газовой сварки

- •Лекция 4 основные технологические рекомендации по газовой сварке различных материалов

- •4.1 Сварка сталей

- •4.2 Сварка чугуна

- •4.3 Сварка меди и ее сплавов

- •4.4 Сварка алюминия и его сплавов

- •4.5 Сварка никеля и его сплавов

- •4.6. Сварка свинца

- •Лекция 5

- •Исправление, закалка, металлизация и напиление

- •5.1 Газополаменное исправление металлов

- •Лекція 6 технологія різки металів

- •6.1 Основы теории газовой разделительной резки

- •6.2 Оборудование для газовой разделительной резки

- •Лекция 7 технология газовой разделительной резки

- •7.1. Техника резки

- •7.2. Пакетная резка стали

- •7.3. Резка листовых закаливающихся сталей

- •7.4. Деформации при резке

- •7.5. Поверхностная кислородная резка

- •7.6 Кислородно-флюсовая резка металлов и неметаллических материалов

- •7.7 Особенности резки высоколегированных сталей

- •7.8 Особенности резки чугуна

- •7.8. Особенности резки меди и ее сплавов

- •7.9 Особенности резки бетона и других неметаллических материалов

- •7.10. Оборудование для кислородно-флюсовой резки

- •7.11 Копьевая резка металлов и неметаллических материалов

- •7.12 Газоэлектрическая резка металлов

- •Лекция 8 организация работ газопламенной обработки и техника безопасности при ее проведении

- •8.1.Основные положения по организации работ по газопламенной обработке.

- •Лекція 2. Види дефектів і їх позначення………....................6

- •Лекція 10. Ультразвукова дефектоскопія ……………...75

- •Лекція 13. Електромагнітні методи…………………………115

Лекция 7 технология газовой разделительной резки

7.1. Техника резки

Подготовка стали перед резкой. Если поступающая на резку сталь находится в закаленном состоянии, то ее перед резкой необходимо термически обработать: отжечь при температуре 600° С или отпустить. В противном случае напряжения закалки, суммируясь с напряжениями, возникающими при резке, могут достигнуть чрезмерно большой величины и послужить причиной образования трещин. Поверхность разрезаемого листа стали должна быть очищена от окалины, ржавчины, масла и грязи. Особенно тщательно следует очищать поверхность стали от окалины, изолирующей металл от непосредственного контакта с пламенем и режущей струей кислорода

Начало резки. Процесс резки начинают с нагрева металла с поверхности в начальной точке реза до температуры воспламенения металла в кислороде, точнее — до температуры начала интенсивного окисления металла. После пуска кислородной струи и начала непрерывного окисления металла по толщине резак перемещают по линии реза.

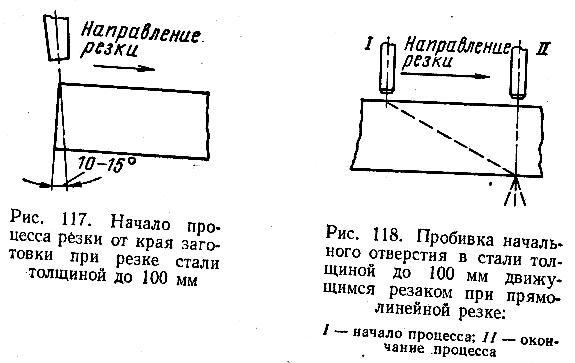

При резке стали толщиной до 30 мм мундштук резака в начале процесса резки может быть установлен вертикально или с небольшим наклоном на угол 5—10° в сторону, обратную направлению резки. При резке стали сравнительно большой толщины (до 100 мм) мундштук резака в начале процесса устанавливают под углом 10—15° (рис. 117).

Положение резака в процессе резки. При прямолинейной резке стали толщиной до 30 мм режущее сопло резака целесообразно наклонять на угол 20—30° от вертикали в сторону, обратную направлению резки (рис. 121). В этом случае направленная под углом кислородная струя смывает с передней грани разреза образующиеся при окислении стали жидкие шлаки.

Процесс механизированной скоростной резки листовой стали следует производить с наклоном режущего сопла на угол до 45° и с подогревом режущего кислорода, что способствует существенному повышению производительности процесса. Сравнительные данные о скорости механизированной резки листовой низкоуглеродистой стали вертикально расположенным соплом

и соплом, наклоненным на угол 45°, приведены на рис. 122. При криволинейной ручной или машинной резке стали любой толщины режущее сопло резака всегда необходимо располагать перпендикулярно к поверхности металла; при прямолинейной же резке стали толщиной свыше 30 мм — с небольшим наклоном на угол 5—10° от вертикали в сторону, обратную направлению резки (рис. 123).

Режимы резки. Скорость перемещения резака в процессе резки — один из главнейших параметров режима, определяющих качество разрезанных кромок и производительность процесса. В большой мере от скорости резки зависит степень прорезания металла по толщине и величина отставания.

7.2. Пакетная резка стали

Сущность процесса газовой пакетной резки состоит в том, что разрезаемые листы, число которых при малой толщине металла может составлять 25—50 шт. и более, собирают в пакет, стягиваемый струбцинами или специальным зажимным приспособлением, и разрезают за один проход резака (рис. 124).

Для пакетной резки кислородом обычного давления, применяемой, как правило, при малой толщине отдельных листов пакета, необходимо плотное прижатие листов друг к другу, для чего используют струбцины и другие зажимные приспособления, обеспечивающие минимальный зазор между листами. Максимальная толщина отдельных листов пакета в этом случае не превышает 4—6 мм при общей толщине пакета не более 100 мм.

Пакетную резку кислородом пониженного давления можно производить как при плотно сжатом пакете, так и при наличии зазоров между отдельными листами, иногда достигающих 3,5—4 мм (при толщине отдельных листов 3—5 мм). В этом случае, не требующем принудительного сжатия листов, толщина отдельных листов пакета может достигать 30 мм и более. Однако в связи с возможной деформацией листов при резке пакета в свободном состоянии желательно

зажатие листов хотя бы со стороны, противоположной началу резки (рис. 125).

Независимо от давления режущего кислорода разрезаемые в пакете листы должны быть тщательно выровнены, причем если резку начинают от края пакета, листы желательно собирать в соответствии со схемой рис. 126. Если же резку начинают внутри контура пакета, то необходимо рассверливание начального отверстия в точке начала резки на обрези с последующим выводом резака на контурную линию вырезаемой детали или высверливание отверстия строго на контурной линии. В последнем случае диаметр начального отверстия должен быть равен ширине реза (или меньше ее).

Мощность подогревающего пламени, а также расход и давление режущего кислорода при пакетной резке устанавливают по суммарной толщине пакета. Скорость резки пакета несколько меньше скорости однослойной резки стали той же толщины.

Независимо от способа газовой пакетной резки (кислородом низкого или относительно высокого давления) пакетная резка имеет весьма ограниченное применение в промышленности. Объясняется это тем, что, с одной стороны, этот способ требует специальных зажимных приспособлений, а с другой — повышает возможность получения высокого процента брака, так как даже при незначительном отклонении кислородной струи или возникновении хлопков и обратных ударов пламени, приводящих к выплескам металла и прекращению процесса резки, дефектными могут оказаться не один лист, а все листы пакета.