- •Часть 1

- •Предисловие

- •Конструирование как этап разработки промышленного изделия

- •Проектные стадии разработки изделия

- •Последовательность художественного конструирования промышленных изделий

- •Виды и комплектность конструкторской документации

- •Основы теории механизмов

- •Механизм и машина

- •Кинематические пары и их классификация

- •Кинематические цепи и их классификация. Степень подвижности кинематической цепи

- •Классификация механических передач

- •Передачи вращательного движения

- •Фрикционные передачи и вариаторы

- •Передача движения гибкой связью (ременная передача)

- •Цепная передача

- •Зубчатые передачи

- •Основные параметры зубчатых передач

- •Передача коническими зубчатыми колесами

- •Многозвенные зубчатые механизмы

- •Планетарные передачи

- •Червячная передача

- •Механизмы, преобразующие движение

- •Зубчато-реечный механизм

- •Винтовой механизм

- •Рычажные механизмы

- •Кривошипно–шатунный механизм

- •Кривошипно–кулисные механизмы

- •Кулачковые механизмы

- •Механизмы движения с остановами

- •Кинематические схемы

- •Основы сопротивления материалов

- •Общие сведения

- •Конструктивные элементы механизмов

- •Классификация сил, действующих на элементы конструкции

- •Понятие о деформациях и напряжениях

- •Действительные, предельно опасные и допускаемые напряжения

- •Основные гипотезы и допущения

- •Типы деформаций

- •Расчеты на прочность

- •Растяжение, сжатие, смятие

- •Распределение напряжений при растяжении

- •Зависимость между напряжением и относительным удлинением

- •Коэффициенты поперечной деформации

- •Сжатие, смятие

- •Расчеты на прочность при растяжении, сжатии и смятии

- •Задачи с решениями

- •Расчеты на прочность при сдвиге (срезе)

- •Задачи с решениями

- •Кручение

- •Определение деформаций при кручении

- •Расчеты на прочность при кручении

- •Задачи с решениями

- •Особенность деформации изгиба

- •Распределение нормальных напряжений при изгибе

- •Расчеты на прочность при изгибе

- •Определение опасного сечения при изгибе

- •Продольный изгиб

- •Задачи с решениями

- •Сложное сопротивление

- •Растяжение с изгибом

- •Изгиб с кручением

- •Основные сведения о деталях машин

- •Детали машин и требования к ним

- •Соединения деталей машин

- •Неразъемные соединения Заклепочные соединения

- •Соединения гибкой

- •Сварные соединения

- •Прессовые соединения

- •Соединение пайкой и склеиванием

- •Клеевые соединения

- •Соединения замазкой

- •Разъемные соединения Резьбовые соединения

- •Шпоночные соединения

- •Клиновые и штифтовые соединения

- •Детали передач вращательного движения Оси и валы

- •Опоры осей и валов (подшипники)

- •Подшипники скольжения

- •Подшипники качения

- •Упругие элементы

- •Основные сведения о стандартизации и взаимозаменяемости

- •Ошибки деталей и механизмов

- •Допуски и посадки

- •Шероховатость поверхностей деталей

- •Библиографический список

- •Часть 1

- •300600, Г. Тула, ул. Болдина, 151.

Подшипники качения

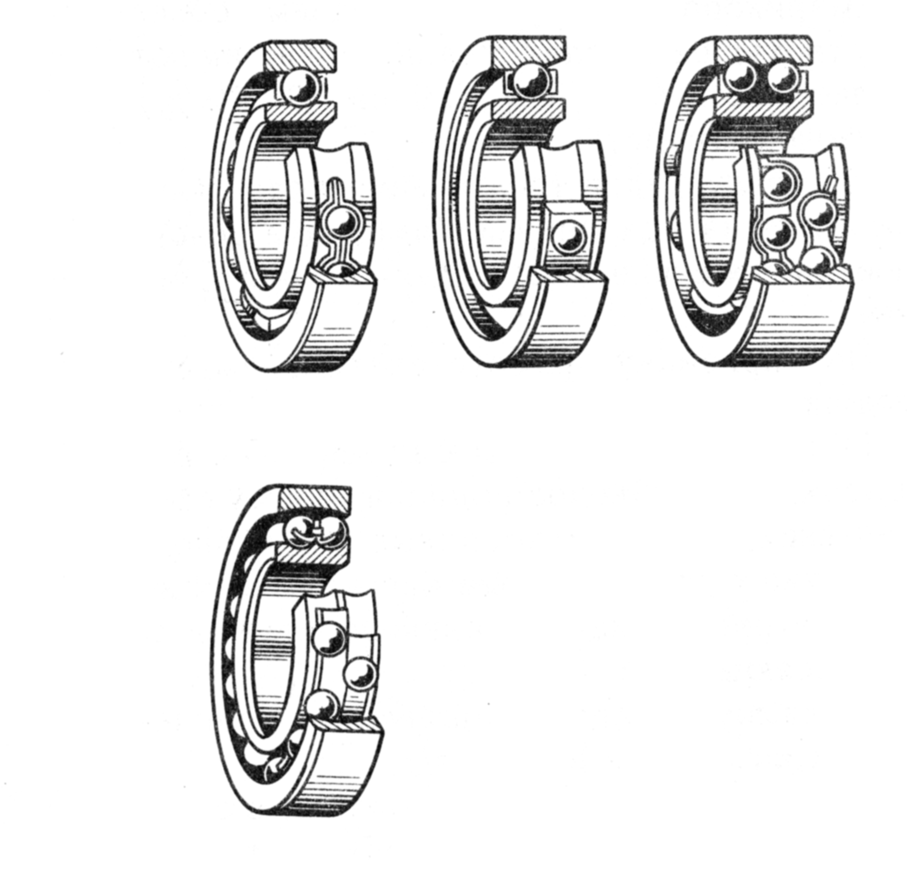

Широкое применение подшипников качения объясняется малой потерей мощности на трение. В зависимости от формы тел качения подшипники делятся на шариковые (рис. 4.18) и роликовые (рис. 4.19), а в зависимости от числа рядов тел качения— на одно-, двух- и многорядные.

По характеру нагрузок, для восприятия которых предназначен подшипник, их разделяют на радиальные, осевые (упорные) и радиально-упорные. Радиальные подшипники предназначены для противодействия таким внешним силам, которые направлены перпендикулярно продольной оси подшипника (вала), т. е. по линии, совпадающей с одним из радиусов этих деталей. Осевые подшипники удерживают вал от осевых перемещений, т. е. перемещений в направлении продольной оси подшипника (вала). И, наконец, радиально-упорные подшипники одновременно противодействуют как радиальным, так и осевым перемещениям валов.

Все подшипники стандартизованы. В зависимости от соотношения радиальных и осевых размеров их разделяют на серии: легкую, среднюю, тяжелую. При одинаковом внутреннем диаметре подшипники легкой серии имеют меньшую ширину и наружный диаметр, чем подшипники средней серии. Аналогичное соотношение размеров у подшипников средней и тяжелой серий. Подшипники различаются также по нагрузочной способности, т. е. по способности в течение определенного срока выдерживать без разрушения заданную нагрузку при заданной угловой скорости вращения вала.

В справочных таблицах указан коэффициент работоспособности, характеризующий нагрузочную способность, по которому выбирают подшипник для конкретных условий работы.

Рис. 4.18. Основные типы шарикоподшипников

Рис. 4.19. Основные типы роликоподшипников

Муфты

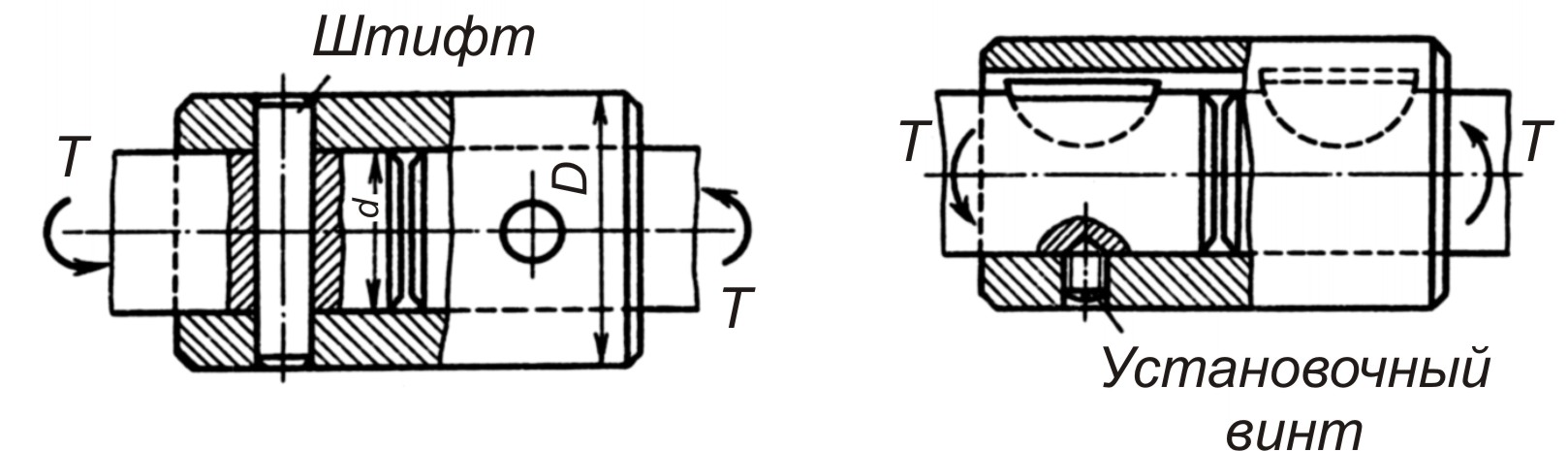

Муфтами называют устройства, предназначенные для соединения валов, а также для соединения с валами других вращающихся деталей (зубчатых колес, шкивов и др.). Муфты служат для передачи вращающего момента, в качестве предохранительных устройств, а также тормозов, и имеют различное конструктивное оформление в зависимости от назначения и требований, предъявляемых к механизмам.

В современном машиностроении применяют большое количество муфт, различающихся по принципу действия и управления, назначению и конструкции.

В частности, муфты разделяют на постоянные и сцепные. Первые служат для постоянного соединения вращающихся деталей в процессе работы механизма, вторые позволяют без разборки соединять и разъединять вращающиеся детали при работе машины.

Широко применяемые муфты стандартизованы. Основной паспортной характеристикой муфты является значение вращающего момента, на передачу которого она рассчитана.

В качестве примера на рис. 4.20 показана муфта втулочная – простейший представитель глухих муфт.

Рис. 4.20. Муфта втулочная

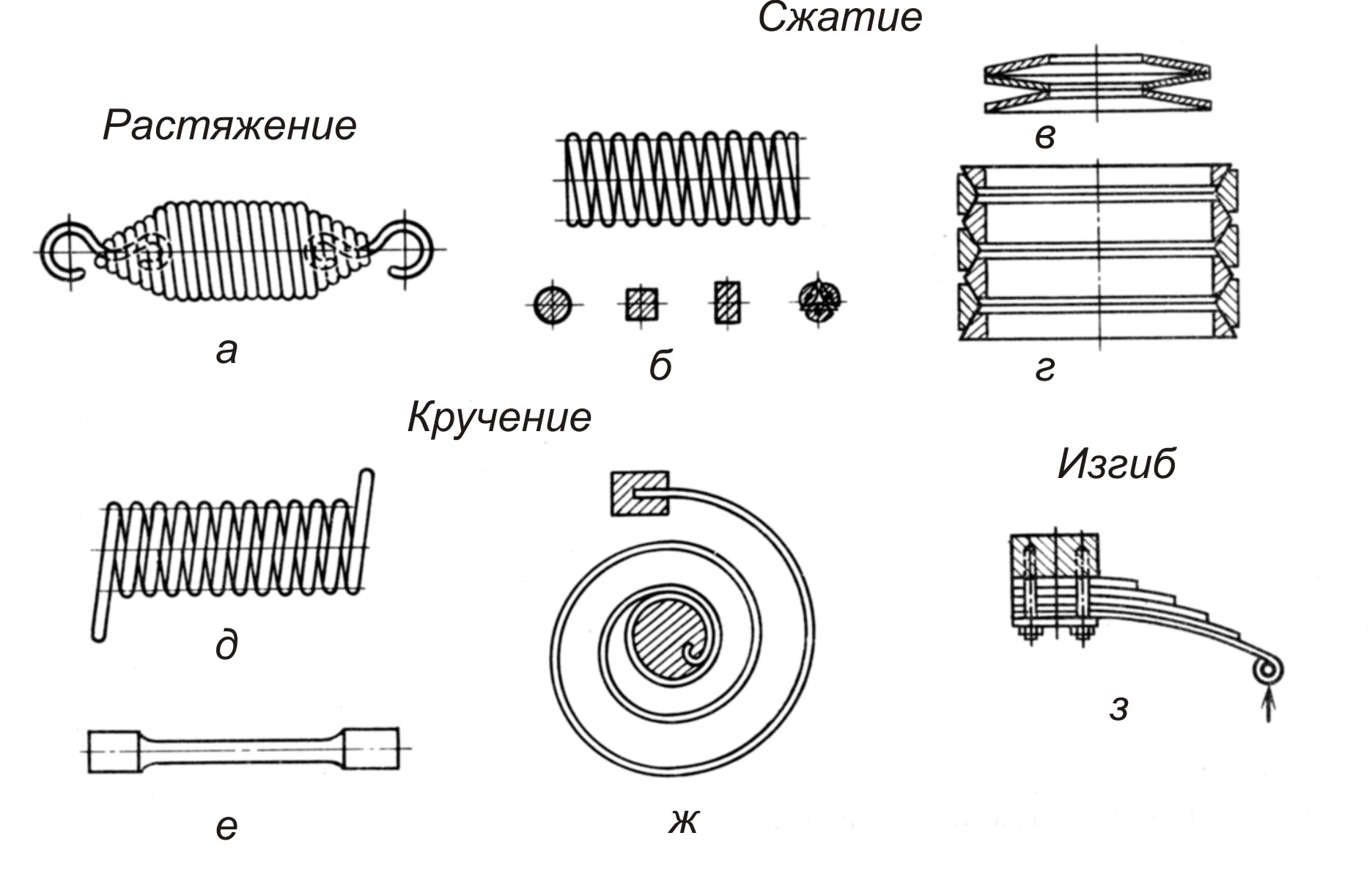

Упругие элементы

Для большинства механизмов деформации деталей нежелательны, так как они могут внести погрешности в работу механизма вследствие появления зазоров, увеличения трения и изменения передаточных отношений передач. Наряду с этим в механизмах широко применяют упругие детали, деформации которых полезны. Такие детали называют упругими элементами.

По функциональному признаку различают:

измерительные упругие элементы, предназначенные для измерения параметров производственного процесса или естественных величин;

силовые упругие элементы, используемые для приведения деталей механизмов в движение или для силового замыкания кинематических цепей за счет энергии, накопленной при их предварительной деформации;

кинематические упругие элементы, выполняющие роль беззазорных направляющих, гибких связей передач или упругих опор. В последнем случае их используют для смягчения толчков и ударов в механизмах или для виброизоляции деталей приборов.

По виду деформации материала, возникающей при работе упругого элемента, различают:

пружины с деформацией кручения;

пружины с деформацией изгиба;

пружины, материал которых подвергается сложным деформациям.

По конструктивному признаку различают упругие элементы:

цилиндрические и фасонные винтовые пружины;

плоские пружины;

трубчатые пружины и др.

Рис. 4.21. Основные типы пружин:

а, б – витые цилиндрические пружины растяжения и сжатия;

в – тарельчатые пружины; г – кольцевые пружины;

д, ж – пружины кручения; е – торсионный вал; з – рессора