- •Часть 1

- •Предисловие

- •Конструирование как этап разработки промышленного изделия

- •Проектные стадии разработки изделия

- •Последовательность художественного конструирования промышленных изделий

- •Виды и комплектность конструкторской документации

- •Основы теории механизмов

- •Механизм и машина

- •Кинематические пары и их классификация

- •Кинематические цепи и их классификация. Степень подвижности кинематической цепи

- •Классификация механических передач

- •Передачи вращательного движения

- •Фрикционные передачи и вариаторы

- •Передача движения гибкой связью (ременная передача)

- •Цепная передача

- •Зубчатые передачи

- •Основные параметры зубчатых передач

- •Передача коническими зубчатыми колесами

- •Многозвенные зубчатые механизмы

- •Планетарные передачи

- •Червячная передача

- •Механизмы, преобразующие движение

- •Зубчато-реечный механизм

- •Винтовой механизм

- •Рычажные механизмы

- •Кривошипно–шатунный механизм

- •Кривошипно–кулисные механизмы

- •Кулачковые механизмы

- •Механизмы движения с остановами

- •Кинематические схемы

- •Основы сопротивления материалов

- •Общие сведения

- •Конструктивные элементы механизмов

- •Классификация сил, действующих на элементы конструкции

- •Понятие о деформациях и напряжениях

- •Действительные, предельно опасные и допускаемые напряжения

- •Основные гипотезы и допущения

- •Типы деформаций

- •Расчеты на прочность

- •Растяжение, сжатие, смятие

- •Распределение напряжений при растяжении

- •Зависимость между напряжением и относительным удлинением

- •Коэффициенты поперечной деформации

- •Сжатие, смятие

- •Расчеты на прочность при растяжении, сжатии и смятии

- •Задачи с решениями

- •Расчеты на прочность при сдвиге (срезе)

- •Задачи с решениями

- •Кручение

- •Определение деформаций при кручении

- •Расчеты на прочность при кручении

- •Задачи с решениями

- •Особенность деформации изгиба

- •Распределение нормальных напряжений при изгибе

- •Расчеты на прочность при изгибе

- •Определение опасного сечения при изгибе

- •Продольный изгиб

- •Задачи с решениями

- •Сложное сопротивление

- •Растяжение с изгибом

- •Изгиб с кручением

- •Основные сведения о деталях машин

- •Детали машин и требования к ним

- •Соединения деталей машин

- •Неразъемные соединения Заклепочные соединения

- •Соединения гибкой

- •Сварные соединения

- •Прессовые соединения

- •Соединение пайкой и склеиванием

- •Клеевые соединения

- •Соединения замазкой

- •Разъемные соединения Резьбовые соединения

- •Шпоночные соединения

- •Клиновые и штифтовые соединения

- •Детали передач вращательного движения Оси и валы

- •Опоры осей и валов (подшипники)

- •Подшипники скольжения

- •Подшипники качения

- •Упругие элементы

- •Основные сведения о стандартизации и взаимозаменяемости

- •Ошибки деталей и механизмов

- •Допуски и посадки

- •Шероховатость поверхностей деталей

- •Библиографический список

- •Часть 1

- •300600, Г. Тула, ул. Болдина, 151.

Шпоночные соединения

Шпоночное соединение образуется призматическим или клиновидным стержнем— шпонкой, одновременно находящимся в пазах вала, и насаженной на него детали (втулки, шкива, зубчатого колеса).

Основное назначение шпонки — передача вращающего момента.

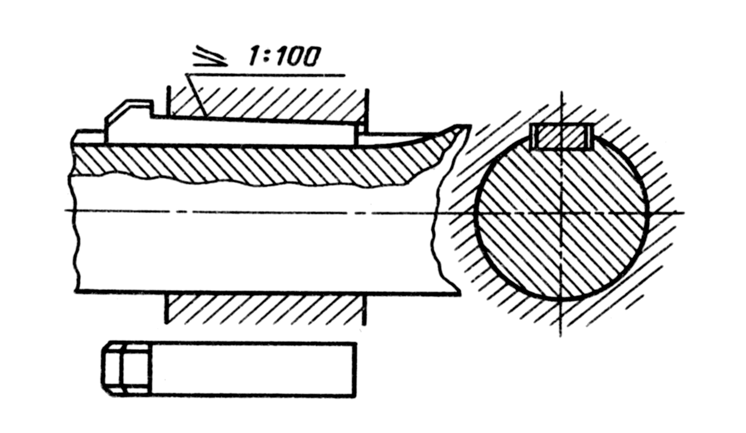

Клиновую шпонку (рис. 4.11) забивают в пазы между валом и насаженной на него деталью до упора, поэтому она создает напряженное соединение еще до приложения рабочей нагрузки. Основной недостаток такой системы — неизбежный перекос насаживаемой на вал детали и, как результат, смещение центра тяжести всего соединения. Последнее, как известно, приводит к появлению при вращении неуравновешенной силы, которая вызывает износ и разрушение опор вала.

Поэтому клиновые шпонки применяют сравнительно редко, в основном в тихоходных неответственных передачах.

Рис. 4.11. Соединение клиновой шпонкой

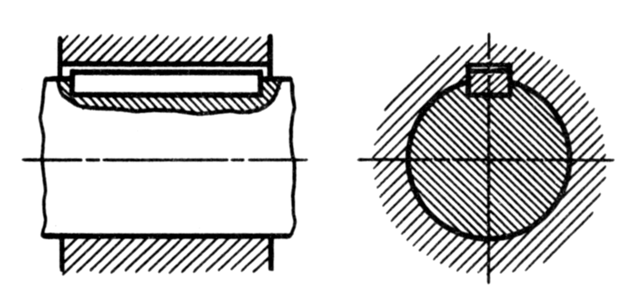

Наиболее распространена призматическая шпонка (рис. 4.12). В отличие от клиновой ее не забивают, а закладывают в паз вала. Подобное соединение требует большей точности при изготовлении, однако оказывается ненапряженным и отсутствует эксцентриситет (смещение осей вала и насаженной на него детали).

Рис. 4.12. Соединение призматической шпонкой

В этом случае момент передается с вала на ступицу боковыми узкими гранями шпонки.

Призматические шпонки, применяемые в подвижных соединениях (например, посадка перемещаемых блоков зубчатых колес на валах в коробках скоростей станков), крепятся к валу винтами и называются направляющими шпонками.

Разновидностью призматической шпонки являются сегментная и цилиндрическая шпонки, так как принцип работы этих шпонок подобен принципу работы призматической шпонки.

Все виды шпонок стандартизованы.

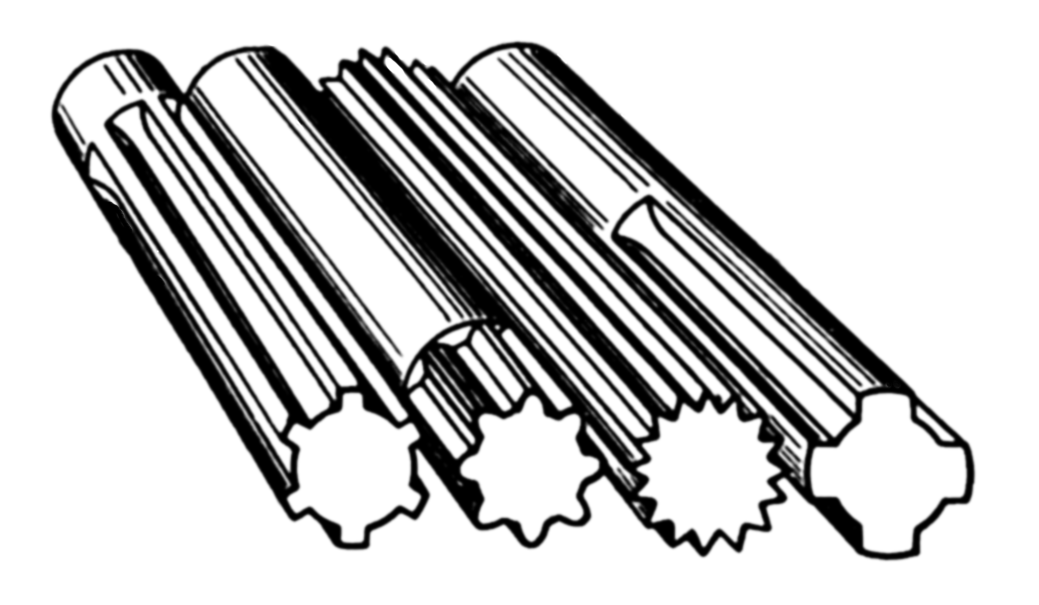

Соединение, в котором шпонки выполнены за одно целое с валом, называют шлицевым (рис. 4.13).

Рис. 4.13. Шлицевые валы

Такие соединения по сравнению со шпоночными имеют большую поверхность контакта, а следовательно, и большую нагрузочную способность. Шлицевые соединения обеспечивают также более высокую точность соединения, так как в шпоночном соединении участвуют три детали, а в шлицевом — две.

Клиновые и штифтовые соединения

Клиновое соединение состоит из стержня (тяги), втулки и клина. Соединяющей деталью является клин, который вставляется в сквозные прорези стержня и втулки.

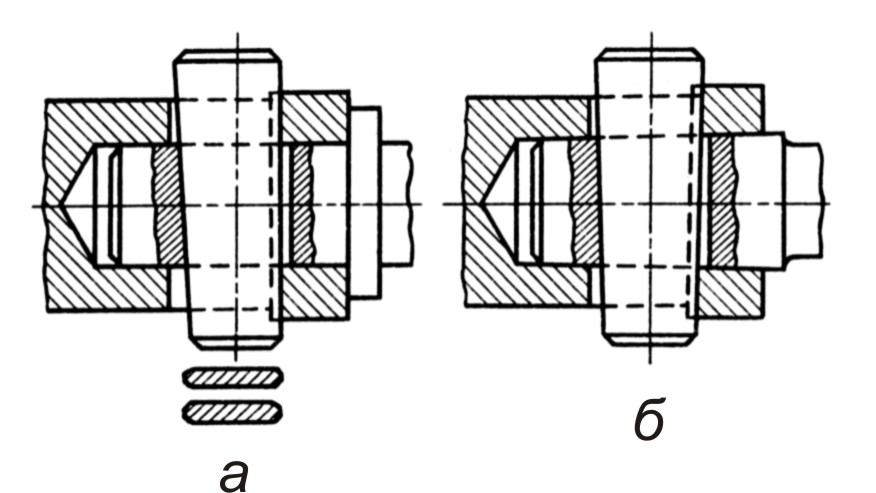

Типичным примером клинового соединения является соединение стержня со втулкой, показанное на рис. 4.14. Стержень имеет поперечный клиновый паз с углом, равным углу клина. Втулка имеет паз постоянного сечения. Соединение обычно затягивают, забивая клин или перемещая его посредством винта.

Рис. 4.14. Клиновые соединения стержня со втулкой:

а – сопряжение по цилиндрической поверхности и торцу;

б – по конической поверхности

Достоинства такого соединения: возможность быстрой сборки и разборки, при этом углы скоса на клине сделаны такими, чтобы предотвратить возможность саморазборки, т. е. чтобы обеспечить самоторможение; возможность создания больших сил затяжки и возможность восприятия больших нагрузок; относительная простота конструкции.

Разновидностью клинового соединения является штифтовое соединение.

Штифты применяют для точного фиксирования взаимного положения деталей и узлов, а также в качестве крепежных деталей и шпонок при действии относительно небольших нагрузок.

Штифт - это гладкий цилиндрический или конический стержень. По сравнению с клиновым штифтовое соединение более технологично и обеспечивает взаимозаменяемость деталей.

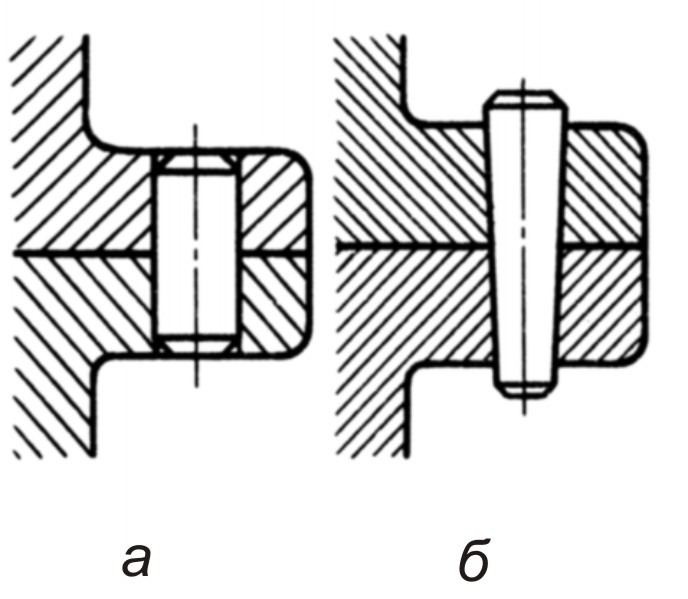

На рис. 4.15 показаны примеры соединения цилиндрическим и коническим штифтами.

Рис. 4.15. Соединение штифтом:

а – цилиндрическим, б - коническим