- •Часть 1

- •Предисловие

- •Конструирование как этап разработки промышленного изделия

- •Проектные стадии разработки изделия

- •Последовательность художественного конструирования промышленных изделий

- •Виды и комплектность конструкторской документации

- •Основы теории механизмов

- •Механизм и машина

- •Кинематические пары и их классификация

- •Кинематические цепи и их классификация. Степень подвижности кинематической цепи

- •Классификация механических передач

- •Передачи вращательного движения

- •Фрикционные передачи и вариаторы

- •Передача движения гибкой связью (ременная передача)

- •Цепная передача

- •Зубчатые передачи

- •Основные параметры зубчатых передач

- •Передача коническими зубчатыми колесами

- •Многозвенные зубчатые механизмы

- •Планетарные передачи

- •Червячная передача

- •Механизмы, преобразующие движение

- •Зубчато-реечный механизм

- •Винтовой механизм

- •Рычажные механизмы

- •Кривошипно–шатунный механизм

- •Кривошипно–кулисные механизмы

- •Кулачковые механизмы

- •Механизмы движения с остановами

- •Кинематические схемы

- •Основы сопротивления материалов

- •Общие сведения

- •Конструктивные элементы механизмов

- •Классификация сил, действующих на элементы конструкции

- •Понятие о деформациях и напряжениях

- •Действительные, предельно опасные и допускаемые напряжения

- •Основные гипотезы и допущения

- •Типы деформаций

- •Расчеты на прочность

- •Растяжение, сжатие, смятие

- •Распределение напряжений при растяжении

- •Зависимость между напряжением и относительным удлинением

- •Коэффициенты поперечной деформации

- •Сжатие, смятие

- •Расчеты на прочность при растяжении, сжатии и смятии

- •Задачи с решениями

- •Расчеты на прочность при сдвиге (срезе)

- •Задачи с решениями

- •Кручение

- •Определение деформаций при кручении

- •Расчеты на прочность при кручении

- •Задачи с решениями

- •Особенность деформации изгиба

- •Распределение нормальных напряжений при изгибе

- •Расчеты на прочность при изгибе

- •Определение опасного сечения при изгибе

- •Продольный изгиб

- •Задачи с решениями

- •Сложное сопротивление

- •Растяжение с изгибом

- •Изгиб с кручением

- •Основные сведения о деталях машин

- •Детали машин и требования к ним

- •Соединения деталей машин

- •Неразъемные соединения Заклепочные соединения

- •Соединения гибкой

- •Сварные соединения

- •Прессовые соединения

- •Соединение пайкой и склеиванием

- •Клеевые соединения

- •Соединения замазкой

- •Разъемные соединения Резьбовые соединения

- •Шпоночные соединения

- •Клиновые и штифтовые соединения

- •Детали передач вращательного движения Оси и валы

- •Опоры осей и валов (подшипники)

- •Подшипники скольжения

- •Подшипники качения

- •Упругие элементы

- •Основные сведения о стандартизации и взаимозаменяемости

- •Ошибки деталей и механизмов

- •Допуски и посадки

- •Шероховатость поверхностей деталей

- •Библиографический список

- •Часть 1

- •300600, Г. Тула, ул. Болдина, 151.

Кривошипно–кулисные механизмы

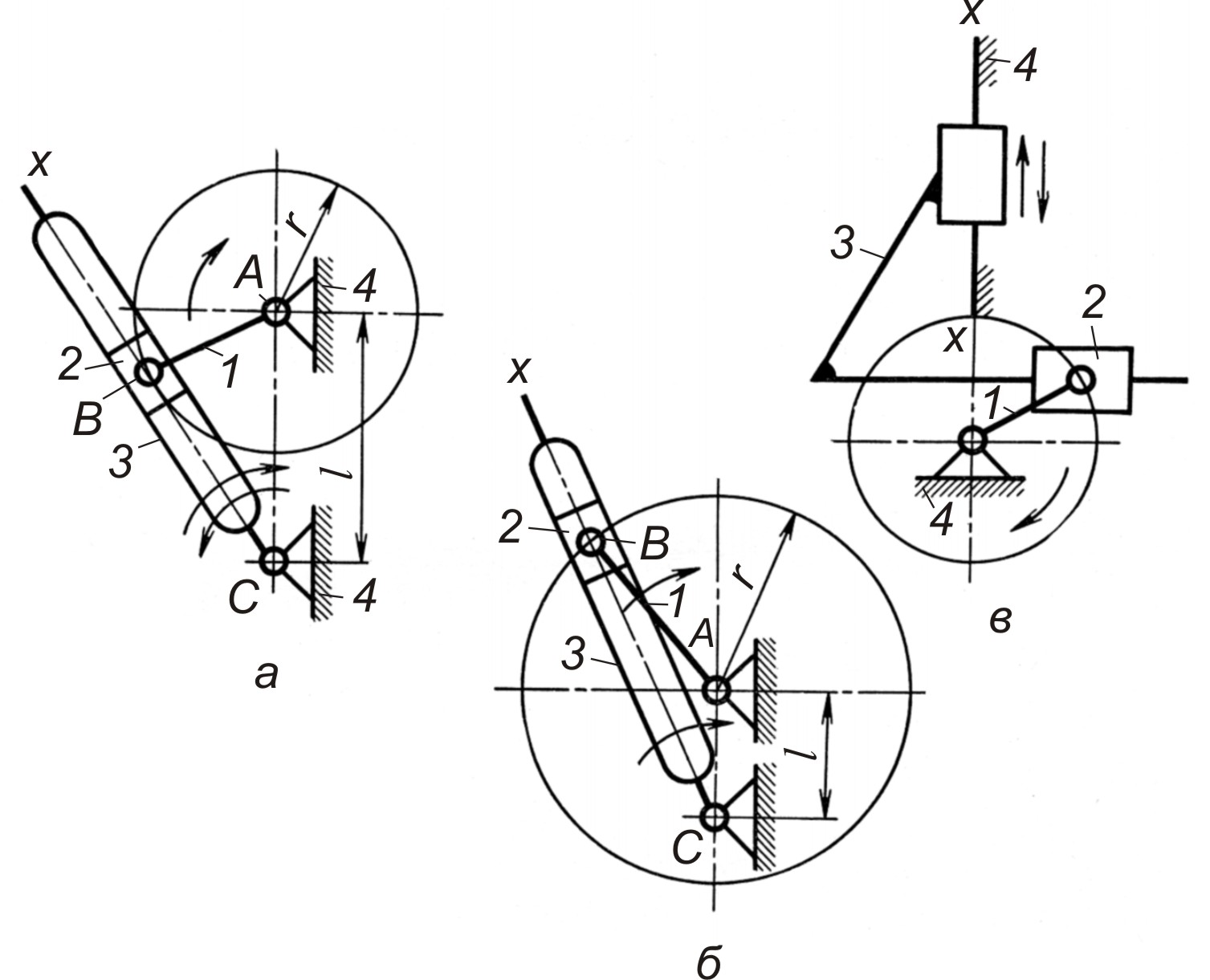

На рис. 2.15 изображены кривошипно-кулисные механизмы: звено 3 (подвижная направляющая для звена 2) называется кулисой, звено 2 - кулисным камнем. Если длина стойки АС=l больше длины кривошипа АВ=r, то вращательное движение кривошипа 1 преобразуется в возвратно-вращательное движение кулисы 3 (рис. 2.15, а). Если АС меньше АВ, то получаем механизм с вращающейся кулисой (рис. 2.15, б). Причем при равномерном движении кривошипа кулиса вращается с переменной угловой скоростью.

Кулисные механизмы используются в насосах (пневматических, масляных), а также в металлорежущих станках (продольно-строгальных, долбежных).

Рис. 2.15. Кривошипно-кулисные механизмы

Рассмотренные механизмы являются плоскими, обладают одной степенью подвижности. В технике находят применение и пространственные рычажные механизмы.

Рычажные механизмы - пример механизмов с низшими парами. Ниже рассмотрены механизмы с высшими парами.

Кулачковые механизмы

Кулачковые механизмы находят широкое применение в приборах и машинах автоматического действия, станках-автоматах. Предназначены для преобразования вращательного или возвратно-поступательного движения ведущего звена в возвратно-поступательное или возвратно-вращательное движение ведомого звена.

В наиболее простом конструктивном исполнении кулачковый механизм состоит из трех звеньев, которые образуют между собой две низшие кинематические пары V класса и одну высшую – IV класса.

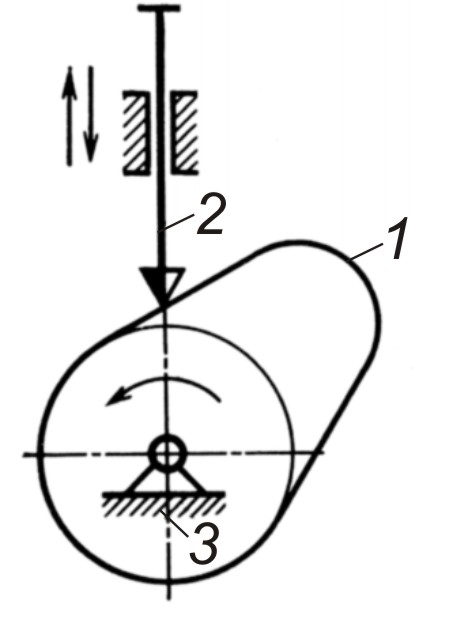

На рис. 2.16 приведена схема простейшего кулачкового механизма.

Рис. 2.16. Схема кулачкового механизма

Ведущее звено - кулачок 1 скользит слева направо. Его верхняя рабочая поверхность имеет переменную кривизну. Ведомое звено - толкатель 2, опираясь своим острием на кулачек, скользит по направляющей вертикально вверх (направление его движения перпендикулярно к направлению движения кулачка). Задавая определенный профиль поверхности кулачка, можно менять закон движения толкателя. Данный кулачок (изображенный на рисунке) должен иметь возвратно-поступательное движение.

Для того чтобы ведущее звено могло все время двигаться равномерно, применяют механизмы с вращающимся кулачком. Возможное исполнение механизма показано на рис. 2.17.

Рис. 2.17. Кулачковый механизм

с вращающимся кулачком

Толкатель может быть выполнен остроконечным, сферическим грибовидным, плоским, с цилиндрическим роликом. Перечисленные разновидности имеют свои достоинства и недостатки. Например, остроконечный толкатель быстро изнашивается, поэтому его следует применять только в тихоходных механизмах при незначительных передаваемых усилиях. Использование износостойкого цилиндрического ролика увеличивает размеры механизма

Основное достоинство кулачкового механизма - кинематическая универсальность, т.е. способность воспроизведения практически любого требуемого закона движения толкателя за счет выбора соответствующего профиля кулачка.

В практике проектирования наибольшее применение получили простые законы движения толкателя: линейные, параболические, косинусоидальные, синусоидальные.

Во время работы кулачкового механизма возникают инерционные усилия, направленные на отрыв рабочей поверхности толкателя от профиля кулачка. Поэтому одно из важнейших требований состоит в том, что кулачок и толкатель должны быть постоянно в соприкосновении, т.е. они должны быть замкнуты. Замыкание высшей кинематической пары «кулачок – толкатель» может быть кинематическим (геометрическим) или силовым. Кинематическим, когда в кулачке выполняется паз, по которому перемещается ролик толкателя, произвольное перемещение толкателя при этом исключается. Силовое замыкание обычно осуществляется за счет пружины. Реже используют пневматические и гидравлические устройства, грузы.

Необходимость замыкания является недостатком механизма, т.к. усложняет конструкцию. Другим недостатком является сложность изготовления профиля кулачка, особенно когда от него требуется высокая точность.

В технике используются как плоские, так и пространственные механизмы. Обычно они применяются в системах управления работой машин и приборов малой и средней мощности, в станках-автоматах.