- •Часть 1

- •Предисловие

- •Конструирование как этап разработки промышленного изделия

- •Проектные стадии разработки изделия

- •Последовательность художественного конструирования промышленных изделий

- •Виды и комплектность конструкторской документации

- •Основы теории механизмов

- •Механизм и машина

- •Кинематические пары и их классификация

- •Кинематические цепи и их классификация. Степень подвижности кинематической цепи

- •Классификация механических передач

- •Передачи вращательного движения

- •Фрикционные передачи и вариаторы

- •Передача движения гибкой связью (ременная передача)

- •Цепная передача

- •Зубчатые передачи

- •Основные параметры зубчатых передач

- •Передача коническими зубчатыми колесами

- •Многозвенные зубчатые механизмы

- •Планетарные передачи

- •Червячная передача

- •Механизмы, преобразующие движение

- •Зубчато-реечный механизм

- •Винтовой механизм

- •Рычажные механизмы

- •Кривошипно–шатунный механизм

- •Кривошипно–кулисные механизмы

- •Кулачковые механизмы

- •Механизмы движения с остановами

- •Кинематические схемы

- •Основы сопротивления материалов

- •Общие сведения

- •Конструктивные элементы механизмов

- •Классификация сил, действующих на элементы конструкции

- •Понятие о деформациях и напряжениях

- •Действительные, предельно опасные и допускаемые напряжения

- •Основные гипотезы и допущения

- •Типы деформаций

- •Расчеты на прочность

- •Растяжение, сжатие, смятие

- •Распределение напряжений при растяжении

- •Зависимость между напряжением и относительным удлинением

- •Коэффициенты поперечной деформации

- •Сжатие, смятие

- •Расчеты на прочность при растяжении, сжатии и смятии

- •Задачи с решениями

- •Расчеты на прочность при сдвиге (срезе)

- •Задачи с решениями

- •Кручение

- •Определение деформаций при кручении

- •Расчеты на прочность при кручении

- •Задачи с решениями

- •Особенность деформации изгиба

- •Распределение нормальных напряжений при изгибе

- •Расчеты на прочность при изгибе

- •Определение опасного сечения при изгибе

- •Продольный изгиб

- •Задачи с решениями

- •Сложное сопротивление

- •Растяжение с изгибом

- •Изгиб с кручением

- •Основные сведения о деталях машин

- •Детали машин и требования к ним

- •Соединения деталей машин

- •Неразъемные соединения Заклепочные соединения

- •Соединения гибкой

- •Сварные соединения

- •Прессовые соединения

- •Соединение пайкой и склеиванием

- •Клеевые соединения

- •Соединения замазкой

- •Разъемные соединения Резьбовые соединения

- •Шпоночные соединения

- •Клиновые и штифтовые соединения

- •Детали передач вращательного движения Оси и валы

- •Опоры осей и валов (подшипники)

- •Подшипники скольжения

- •Подшипники качения

- •Упругие элементы

- •Основные сведения о стандартизации и взаимозаменяемости

- •Ошибки деталей и механизмов

- •Допуски и посадки

- •Шероховатость поверхностей деталей

- •Библиографический список

- •Часть 1

- •300600, Г. Тула, ул. Болдина, 151.

Зубчатые передачи

Зубчатая передача – это механизм, который с помощью зубчатого зацепления передает или преобразует движение с изменением угловых скоростей и моментов.

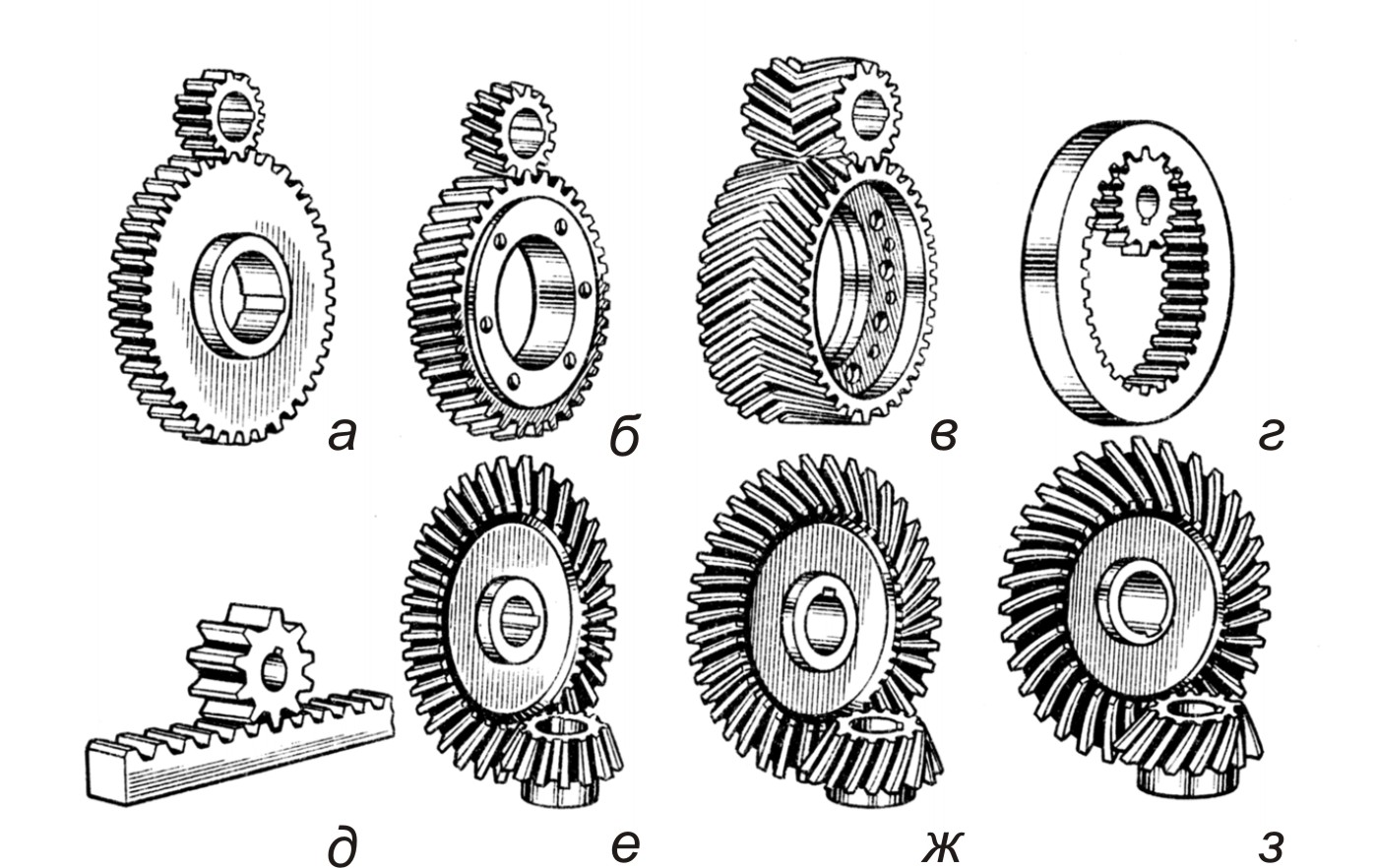

Зубчатые передачи применяют для преобразования и передачи вращательного движения между валами с параллельными, пересекающимися и перекрещивающимися осями, а также для преобразования вращательного движения в поступательное и наоборот. Зубчатые передачи между параллельными валами осуществляются цилиндрическими колесами с прямыми, косыми и шевронными зубьями (рис. 2.7, а - г). Передачи между валами с пересекающимися осями осуществляются обычно коническими колесами с прямыми и круговыми зубьями (рис. 2.7, е-з), реже тангенциальными зубьями (рис. 2.7, ж). Зубчатые передачи для преобразования вращательного движения в поступательное и наоборот осуществляются цилиндрическим колесом и рейкой (рис. 2.7, д).

Рис. 2.7. Основные виды зубчатых колес:

а – г – цилиндрические; д – цилиндрическое колесо и рейка;

е – з – конические

Для валов с перекрещивающимися осями применяют зубчато-винтовые передачи.

Зубчатые передачи составляют наиболее распространенную и важную группу механических передач.

Зубчатые передачи в сравнении с другими механическими передачами обладают существенными достоинствами, а именно:

малыми габаритами;

высоким КПД;

большой надежностью в работе;

постоянством передаточного отношения из-за отсутствия проскальзывания;

возможностью применения в широком диапазоне моментов, скоростей и передаточных отношений.

К недостаткам зубчатых передач могут быть отнесены требования высокой точности изготовления и шум при работе со значительными скоростями.

Основные параметры зубчатых передач

Кривые, ограничивающие боковые поверхности зубьев, называют их профилями; два касающихся друг друга профиля называют сопряженными профилями. Оба профиля зуба, как правило, образованы одинаковыми кривыми. Если образующие боковых поверхностей зубьев параллельны оси вращения, то зубья называют прямыми, а передачу прямозубой.

Наиболее распространены передачи с эвольвентным профилем зуба. Такой профиль позволяет зубьям при вращении колес обкатываться друг по другу, отчего зубчатая передача работает плавно, с небольшими потерями энергии на трение.

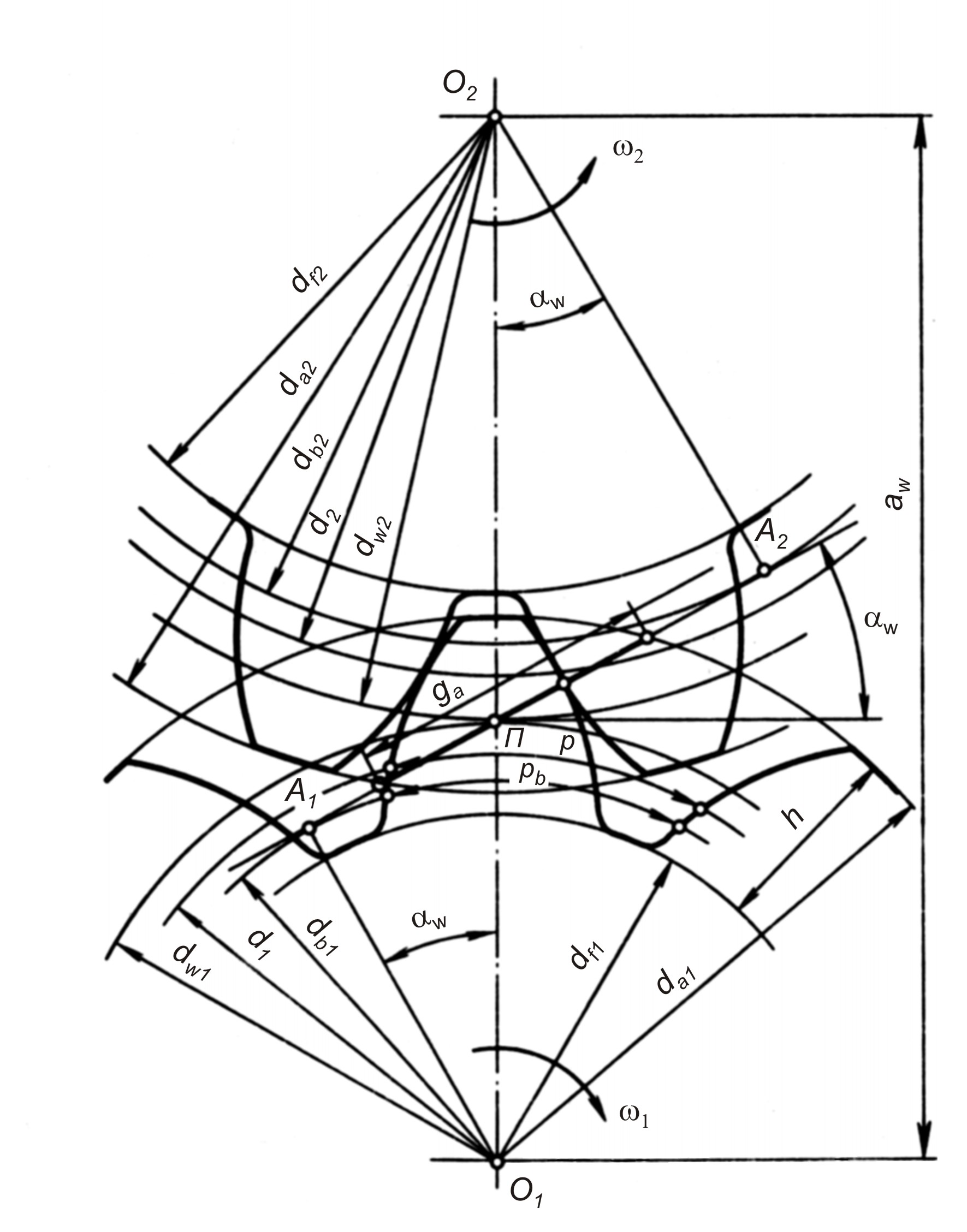

Меньшее из пары зубчатых колес называют шестерней, а большее – колесом. Термин «зубчатое колесо» является общим. Параметрам шестерни приписывают индекс 1, а параметрам колеса – 2 (рис. 2.8). Кроме того, различают индексы, относящиеся: w – к начальной поверхности или окружности; b – к основной поверхности или окружности; a – к поверхности или окружности вершин и головок зубьев; f – к поверхности или окружности впадин и ножек зубьев. Параметрам, относящимся к делительной поверхности или окружности, дополнительного индекса не приписывают.

Рис. 2.8. Элементы зубчатого зацепления

Общие понятия о параметрах пары зубчатых колес и их взаимосвязи проще всего уяснить, рассматривая прямозубые колеса.

При вращении зубчатых колес можно представить себе две касающиеся окружности, которые катятся одна по другой без скольжения. Эти окружности с диаметрами d1 и d2 называют начальными. При изготовлении стандартных зубчатых колес начальные окружности используются для настройки зуборезного станка, в этом случае они совпадают с так называемыми делительными окружностями.

Для зубчатой передачи справедливо выражение

.

Однако воспользоваться им для практического определения передаточного числа нельзя, так как d1 и d2 – диаметры воображаемых окружностей. Поэтому передаточное число необходимо выразить через другие, действительно существующие величины.

Зацепление зубчатых колес в передаче требует соблюдения основного условия: зуб одного колеса должен точно входить в соответствующую ему при зацеплении впадину другого колеса. Таким образом, можно сказать, что зубчатое зацепление возможно лишь при равенстве окружных шагов, измеренных по дугам делительных (начальных) окружностей. Шаг – это длина отрезка дуги делительной (начальной) окружности, равная длине всей начальной окружности, разделенной на число зубьев z. (Расстояние t между двумя одноименными (правыми или левыми) профилями соседних зубьев, измеренное по дуге окружности, называют шагом зубчатого колеса.) На одном колесе эта зависимость выразится так:

![]() ,

,

на другом

![]() .

.

Следовательно,

![]()

и отсюда

![]() .

.

Так как

![]() ,

,

то окончательно

.

Следовательно, передаточное число зубчатой передачи подсчитывается как отношение чисел зубьев ведомого и ведущего колес.

Если через шаг зубчатой

передачи выразить диаметр делительной

окружности, то для первого колеса

![]() для второго

для второго

![]() .

.

В обоих выражениях

есть одна и та же величина

![]() .

Поскольку эта

величина не может быть подсчитана

точно, более удобно вместо нее ввести

величину, называемую модулем

зубчатого колеса:

.

Поскольку эта

величина не может быть подсчитана

точно, более удобно вместо нее ввести

величину, называемую модулем

зубчатого колеса:

![]() .

.

Модуль является основной геометрической характеристикой зубчатого колеса. Величина модуля стандартизована, это облегчает изготовление и подбор зубчатых колес.

Расстояние от делительной окружности до вершины зуба называется головкой зуба, а от делительной окружности до основания зуба – ножкой зуба.

Для цилиндрического колеса можно определить основные размеры:

диаметр делительной окружности

![]() ;

;

диаметр окружности выступов

![]() ;

;

диаметр окружности впадин

![]() .

.

Расстояние между центрами колес (межосевое расстояние)

![]() .

.

Модуль колеса легко посчитать, измерив диаметр окружности выступов и разделив его на число зубьев, увеличенное на два (с последующим округлением до ближайшей стандартной величины), т.е.

![]() .

.

Приведенные выводы справедливы только для зубчатых колес с прямыми зубьями. Геометрический расчет косозубых и шевронных колес более сложен и здесь не приводится.