- •Лабораторная работа химико-термическая обработка.

- •1. Общие сведения

- •2. Химико-термическая обработка стали

- •2.1 Цементация

- •2.2 Азотирование стали

- •2.3 Цианирование

- •3. Диффузионная металлизация

- •4. Упрочняющая обработка для типовых деталей машин

- •5. Порядок выполнения работы

- •6. Контрольные вопросы

3. Диффузионная металлизация

Поверхностное насыщение стали алюминием, хромом, бором и другими элементами называют диффузионной металлизацией.

Изделие, поверхность которого насыщена этими элементами, обладает ценными свойствами, к числу которых относятся высокая жаростойкость, коррозионная стойкость, повышенная износостойкость и твердость.

Поверхностное насыщение стали металлами, а также таким элементом, как кремний, можно проводить при 900—1050° С упаковкой изделия в соответствующие порошкообразные смеси (обычно ферросплавы и 0,5—5% NH4C1), погружением в расплавленный металл, если диффундирующий элемент имеет невысокую температуру плавления (например, цинк, алюминий), или насыщением из газовой среды. При газовом методе, чаще применяют летучие хлористые соединения металлов (А1Сl3, СгС12, SiCl4 и т. д.), образующиеся при воздействии хлора (или хлористого водорода) на металлы или их сплавы с железом при высоких температурах. Хлориды взаимодействуют с железом, и выделяющийся в атомарном состоянии металл диффундирует в железо.

Продолжительность процесса обычно 6—12 ч.

Алитирование. Алитированием называется насыщение поверхности стали алюминием. В результате алитирования сталь приобретает высокую окалино-стойкость (до 850—900°С), так как в процессе нагрева на поверхности алитиро-ванных изделий образуется плотная пленка окиси алюминия А1203, предохраняющая металл от окисления. Алитированный слой обладает также хорошим сопротивлением коррозии в ряде сред.

Чаще применяют алитирование в порошкообразных смесях. Детали упаковывают в ящик, заполненный рабочей смесью, в состав которой входят порошковый алюминий (25—50%) или ферроалюминий (50—75%), окись алюминия (25—75%) и хлористый алюминий (~1,0%). Процесс проводят при 900—1050°С в течение 3—12 ч.

Нередко применяют алитирование в ваннах с расплавленным алюминием. Алитируемые детали погружают в расплавленный алюминий, содержащий 6—8% Fe, процесс осуществляют при 700—800° С в течение 45—90 мин. Существуют и другие методы алитирования.

Алитированный слой представляет собой твердый раствор алюминия в α-железе (рис. 10, в). Концентрация алюминия в поверхностной части слоя составляет примерно 30%; толщина 0,2—1,0 мм.

Алитированию подвергают детали газогенераторных машин, чехлы термопар, детали разливочных ковшей, клапаны и другие детали, работающие при высоких температурах.

Хромирование стали. Хромирование, т. е. насыщение поверхности стальных изделий хромом, обеспечивает повышенную устойчивость против газовой коррозии (окалиностойкость) до 800°С, высокую коррозионную стойкость в таких средах, как вода, морская вода и азотная кислота. Хромирование высокоуглеродистых сталей повышает также твердость и износостойкость.

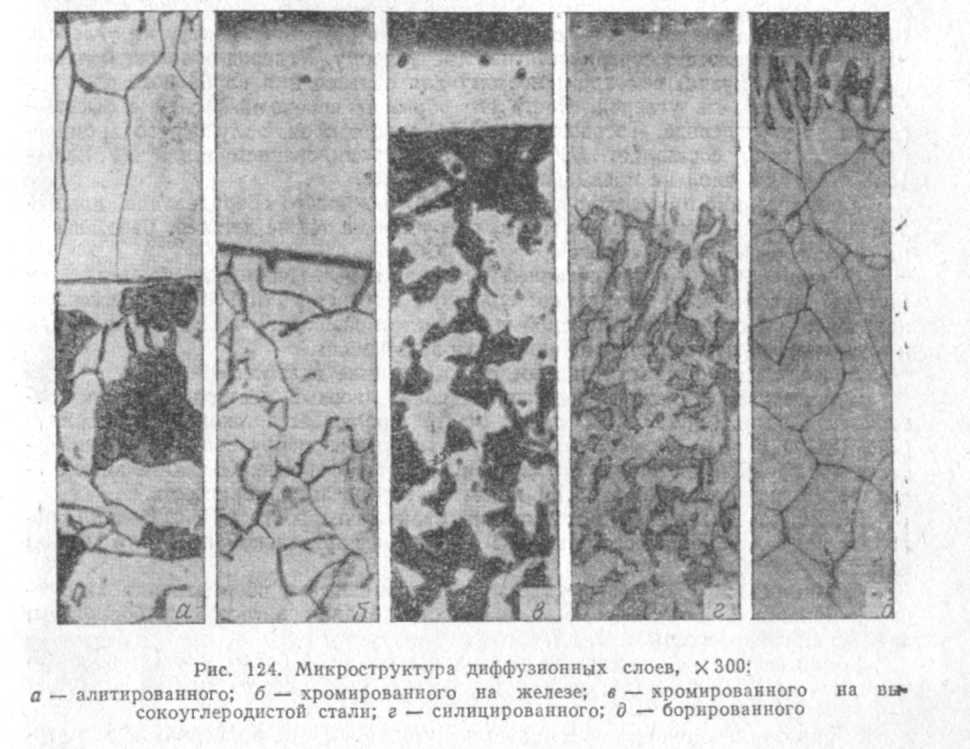

Рис. 10 Микроструктура диффузионных слоёв: а – алитированного; б – хромирование на железе; в – хромированного на высокоуглеродистой стали; г – силицированного; д – борированного

Хромирование проводят в порошкообразных смесях (50% феррохрома, 49% окиси алюминия и 1% хлористого аммония).

Некоторое применение нашло газовое хромирование (нагрев в среде, содержащей СгС12) и в вакууме (разрежение 10-2—10-3 мм рт. ст.). При нагреве до высокой температуры в вакууме хром испаряется и диффундирует в железо. Хромирование проводят при 1000—1050°С в течение нескольких часов.

Диффузионный слой, получаемый при хромировании технического железа, состоит из раствора хрома в α-железе (рис. 10, б). При хромировании стали слой состоит из карбидов хрома (Сг, Fe)7C3, (Cr, Fe)23C6 (рис. 10, в). Такой карбидный слой образуется в результате диффузии углерода из внутренних слоев с поверхности навстречу хрому. Углерод обладает большей скоростью диффузии, чем хром; поэтому для образования карбидного слоя используется не весь углерод. Часть его образует переходный слой с высоким содержанием углерода. Твердость хромированного слоя, полученного хромированием железа, составляет HV 250—300, а хромированием стали HV 1200— 1300. Толщина слоя не превышает 0,15—0,20 мм.

Хромирование применяют для деталей паросилового оборудования, пароводяной арматуры, клапанов, вентилей, патрубков, а также деталей, работающих на износ в агрессивных средах1.

Силицирование. Силицированием называется насыщение поверхности стали (чугуна) кремнием. В результате силицирования сталь приобретает высокую коррозионную стойкость в морской воде, в азотной, серной и соляной кислотах и несколько повышенную устойчивость против износа.

Более часто применяют газовое силицирование в атмосфере SiCl4.

Силицированный слой представляет собой твердый раствор кремния в α-железе. Под диффузионным слоем часто наблюдается скопления перлита (рис. 10, г). Это объясняется оттеснением углерода из диффузионного слоя вследствие пониженной растворимости его в кремнистом феррите. Отличительной особенностью силицированного слоя является повышенная пористость.

Силицированный слой, несмотря на низкую твердость (HV 200—300), обладает повышенной износостойкостью после предварительной пропитки маслом при 170—200° С.

Силицироваиию подвергают детали, применяемые в оборудовании химической, бумажной, нефтяной промышленности (валики насосов, трубопроводы, арматура, гайки, болты и т. д.).

Борирование, т. е. насыщение поверхностного слоя бором, создает высокую твердость (HV 1800—2000), износостойкость и устойчивость против коррозии в различных средах.

Борирование стальных изделий чаще выполняют при электролизе расплавленных солей, содержащих бор. Изделие служит катодом в ванне с расплавленной бурой (Na2B207). Процесс можно вести и без электролиза в ваннах с расплавленными хлористыми солями (NaCl, BaCl), в которые добавляют порошкообразный ферробор или карбид бора.

Хорошие результаты получены при газовом борировании. В этом случае насыщение бором проводят в среде диборана (В2Н6) в смеси с водородом при 850— 900° С.

На рис. 10, д приведена микроструктура борированного слоя. На поверхности образуется борид железа FeB, а ниже — борид Fe2B и α-твердый раствор.

Борированию подвергают детали, применяемые в оборудовании нефтяной промышленности. Так, борируют втулки грязевых нефтяных насосов для повышения их устойчивости против абразивного износа.

Борированию можно подвергать любые стали.