- •Лабораторная работа Деформация материалов

- •1.Общие сведения

- •2.Упругая деформация

- •3.Пластическая деформация

- •3.1 Низкотемпературная пластическая деформация металлов скольжением

- •3.2 Неполная горячая деформация

- •3.3 Горячая пластическая деформация

- •4.Деформационное упрочнение

- •5. Влияние примесей и легирования на пластическую деформацию и упрочнение

- •Контрольные вопросы

3.3 Горячая пластическая деформация

При горячей пластической деформации (0,5…0,8)Тпл металл не упрочняется из-за протекания основных процессов разупрочнения – возврата (отдыха) и рекристаллизации. С ростом температуры деформирования пластичность металла повышается, но пластическая деформация не сопровождается заметным упрочнением материала. В более узком диапазоне температур горячей пластической деформации пластичность каждого конкретного металла снижается. Резкое снижение пластичности металла при температурах, выше температуры их рекристаллизации, получило название красноломкости. Оно характерно для железа, никеля, ниобия, меди и других металлов. Его можно подавить повышением скорости деформирования, что связано с угнетением термически активируемых диффузионных процессов и уменьшением вклада зернограничной деформации в общую деформацию металла.

4.Деформационное упрочнение

Низкотемпературная пластическая деформация с самого ее начала и до момента разрушения сопровождается повышением сопротивления материала образца деформации по мере увеличения ее степени. Иными словами, для продолжения деформации требуется постоянное увеличение прилагаемого напряжения. Это явление называется деформационным упрочнением. Оно проявляется не только в процессе деформации. Известно, например, что после предварительной холодной деформации прочностные характеристики материала повышаются (явление наклепа).

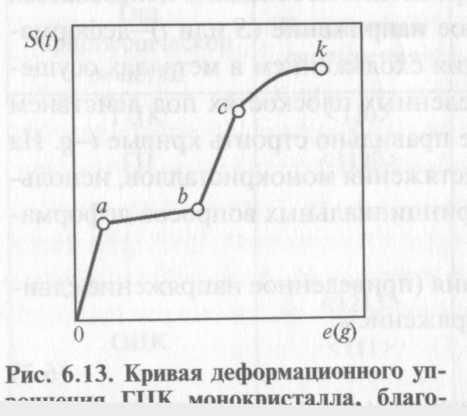

Монокристаллы металлов с ГЦК решёткой, благоприятно ориентированные для одиночного скольжения. Кривая напряжения – деформация для таких образцов приведена на рис. 7. Она состоит из нескольких участков. Каждый из них характеризуется своим законом изменения напряжения в функции деформации. Начальный участок 0-а соответствует упругой деформации. Здесь коэффициент деформационного упрочнения определяется модулем упругости, причём упрочнение является обратимым – остаточного наклёпа после снятия напряжения практически нет, если пренебречь неупругими эффектами. Поскольку величина упругой деформации обычно очень мала, участок 0-а на экспериментальных кривых практически совпадает с осью напряжений.

При анализе деформационного упрочнения металлов участок 0-а обычно не рассматривается, первой стадии деформационного упрочнения соответствует линейный участок а-b, на котором коэффициент упрочнения относительно мал. Второй участок b-c также прямолинеен, но его наклон значительно больше. Наконец, последний участок c-k характеризуется параболическим законом изменения напряжения в зависимости от деформации: с увеличением деформации степень упрочнения уменьшается.

Рис. 7. Кривая деформационного упрочнения

Пластическая деформация начинается в точке а. Касательное напряжение, которое вызывает начало пластической деформации в какой-либо системе скольжения монокристалла, называется критическим приведенным напряжением сдвига (его так-же называют критическим скалывающим напряжением).

Участок а—b (см. рис. 7.) соответствует стадии легкого скольжения. Дислокации здесь перемещаются относительно беспрепятственно, обеспечивая прогрессирующее удлинение без заметного роста действующих напряжений.

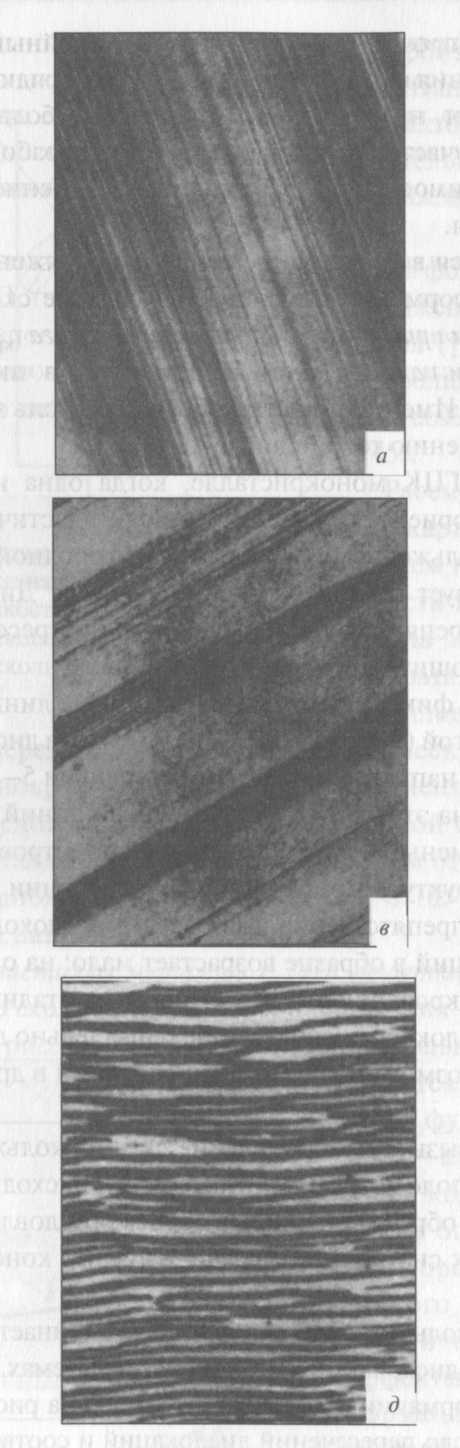

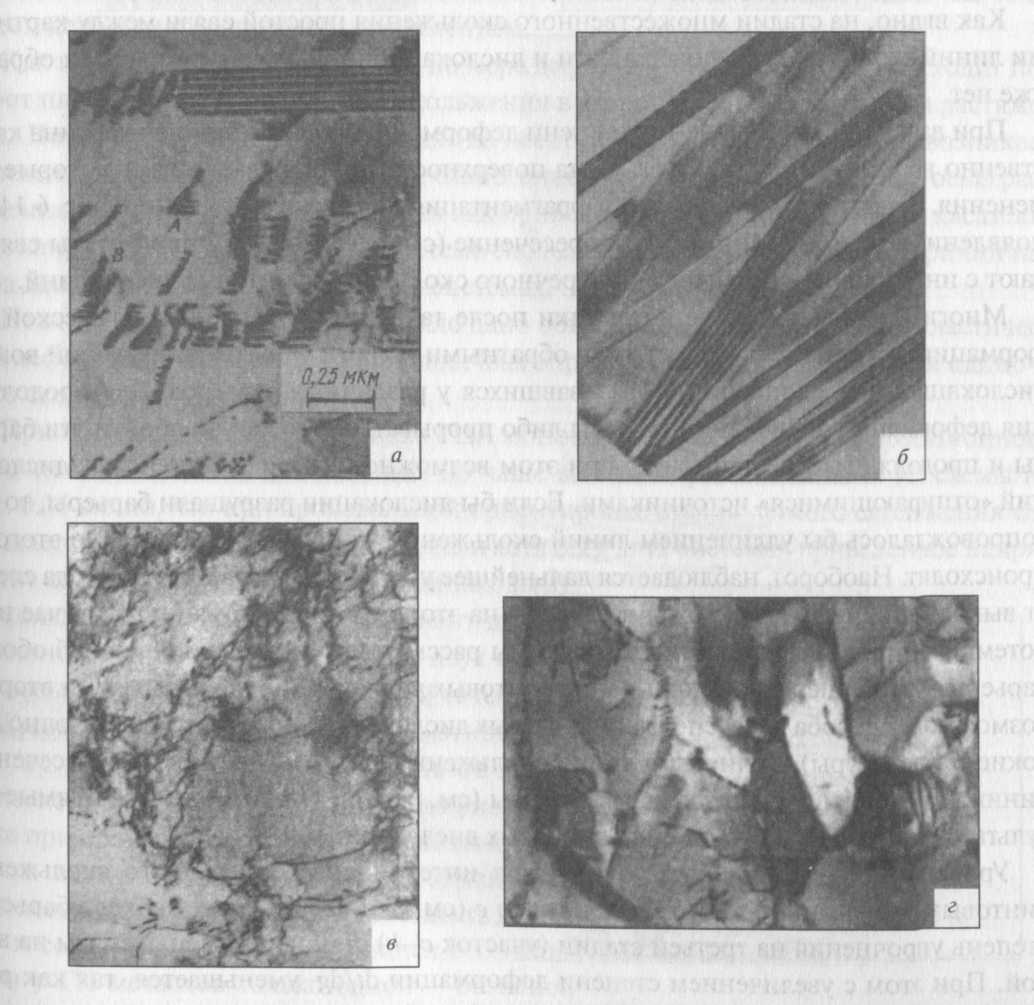

На поверхности образца в это время фиксируются тонкие длинные линии скольжения (до 1 мм), параллельные одна другой (рис. 8, а), — следы выхода дислокаций, скользящих в одной плоскости и одном направлении. Высота ступеньки 5—10 нм. По мере увеличения степени деформации на этой первой стадии число линий скольжения растет, а расстояние между ними уменьшается до десятков нанометров. При достаточно совершенной исходной субструктуре монокристалла дислокации могут перемещаться в образце относительно беспрепятственно и многие из них доходят до поверхности. Поэтому плотность дислокаций в образце возрастает мало: на один, максимум на два порядка. Электронно-микроскопическим методом на стадии легкого скольжения фиксируют в основном дислокации, скользящие параллельно друг другу (рис. 8, а), хотя уже на этой стадии возможно движение дислокаций в других системах.

Дальнейшая деформация начинает вызывать искривление линий скольжения, на поверхности появляются характерные «полосы сброса», в которых происходит это искривление (рис. 8, б). Считается, что образование полос сброса обусловлено началом интенсивного скольжения в других системах и поэтому означает конец стадии легкого скольжения.

После стадии одиночного (легкого) скольжения в монокристалле начинается стадия множественного скольжения — движение дислокаций в двух и более системах. Моменту начала второй стадии пластической деформации соответствует точка b на рис. 7. По мере дальнейшей деформации растёт число пересечений дислокаций и соответственно число барьеров, препятствующих их движению. В результате усиливается эффективность торможения — растет коэффициент деформационного упрочнения. Как видно из рис 7, на участке b—с он на порядок выше, чем при легком скольжении.

Рис. 8. Поверхностные линии и полосы скольжения на разных стадиях пластической деформации: а,в,г – медь; б,д – алюминий

Деформация становится всё более неоднородной. На поверхности можно наблюдать неравномерно распределённые линии скольжения, вытянутые в разных направлениях. Начинается формирование “ полос скольжения”. Каждая из них представляет собой пачку линий скольжения, расстояние между которыми, по крайней мере на порядок меньше, чем между полосами. Длина отдельных линий скольжения в полосах теперь примерно на два порядка меньше, чем при лёгком скольжении. Всё это – результат возросших трудностей выхода дислокаций на поверхность из-за “заклинивания” многих возможных плоскостей скольжения внутри образца различными барьерами.

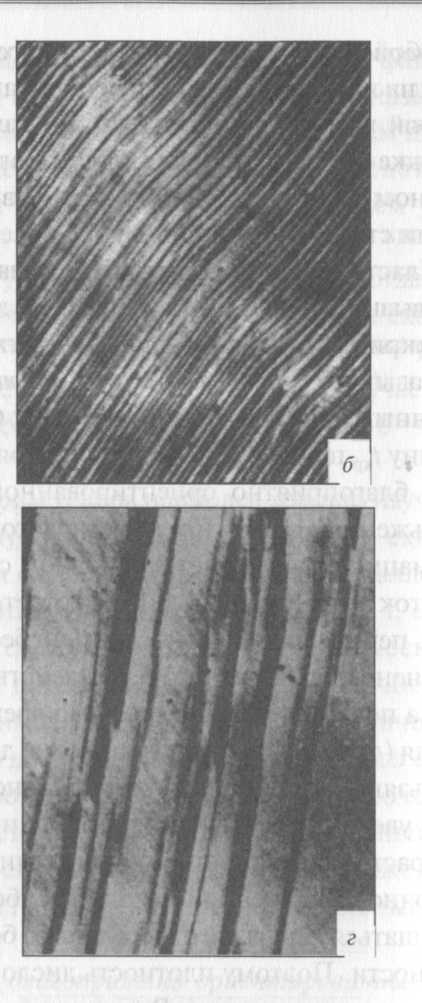

На стадии множественного скольжения после значительной деформации дислокационная структура внутри образца резко усложняется (рис. 9, б, в).

Рис. 9. Типы дислокационных структур, формирующихся в процессе пластической деформации: а, б – алюминиевая бронза; в, г – сплавы на основе алюминия

Две характерные для значительной низкотемпературной деформации структуры представлены на рис. 9, б, в; первая соответствует относительно равное мерному гомогенному распределению дислокаций по сечению образца, а вторая (более частый случай) — образованию ячеистой субструктуры, для которой характерно наличие областей (ячеек) с относительно низкой плотностью дислокаций, ограниченные размытыми стенками, внутри которых плотность дислокаций очень высока.

Отдельные ячейки имеют линейные размеры порядка микрометра — десятых долей микрометра и разориентированы одна относительно другой на малые углы (менее 1°), Обычно с увеличением степени деформации ширина стенок ячеек уменьшается, дислокационная структура в стенках совершенствуется, угол разориентировки возрастает, а средний размер ячеек меняется слабо.

Как видно, на стадии множественного скольжения простой связи между картинами линий скольжения на поверхности и дислокационной структурой внутри образца уже нет.

При дальнейшем увеличении степени деформации дислокационная картина качественно не меняется. Структура же на поверхности претерпевает еще некоторые из-менения. В частности, наблюдается фрагментация полос скольжения (см. рис. 8, г), появление волнистых линий и их пересечение (см. рис.8, д). Эти эффекты связывают с интенсивным развитием поперечного скольжения винтовых дислокаций.