Гидравлические расчеты водопроводных сетей

Разработчик: ООО "Политерм"

Расчеты ZuluHydro работают в тесной интеграции с геоинформационной системой и выполнены в виде модуля расширения ГИС. В настоящий момент продукт существует в следующих редакциях:

Сеть весьма просто и быстро заноситься в ГИС с помощью мышки или по координатам. При этом сразу формируется расчетная модель. Остается лишь задать расчетные параметры объектов и нажать кнопку выполнения расчета. Расчету подлежат тупиковые и кольцевые сети водоснабжения, в том числе с повысительными насосными станциями и дросселирующими устройствами, работающие от одного или нескольких источников |

|

Состав расчетов

Коммутационные задачи

Поверочный расчет водопроводной сети

Конструкторский расчет водопроводной сети

«Гидроудар» - расчет переходных процессов

Построение пьезометрического графика

Коммутационные задачи

Анализ отключений, переключений, поиск ближайшей запорной арматуры, отключающей участок от источников, или полностью изолирующей участок и т.д.

Поверочный расчет водопроводной сети

Целью поверочного расчета является определение потокораспределения в водопроводной сети, подачи и напора источников при известных диаметрах труб и отборах воды в узловых точках.

При поверочном расчете известными величинами являются:

Диаметры и длины всех участков сети и, следовательно, их гидравлических сопротивлений

Фиксированные узловые отборы воды

Напорно-расходные характеристики всех источников

Геодезические отметки всех узловых точек

В результате поверочного расчета определяются:

Расходы и потери напора во всех участках сети

Подачи источников

Пьезометрические напоры во всех узлах системы.

К поверочным расчетам следует отнести расчет системы на случай тушения пожара в час наибольшего водопотребления и расчеты сети и водопроводов при допустимом снижении подачи воды в связи с авариями на отдельных участках. Эти расчеты необходимы для оценки работоспособности системы в условиях, отличных от нормальных, для выявления возможности использования в этих случаях запроектированного насосного оборудования, а также для разработки мероприятий, исключающих падение свободных напоров и снижение подачи ниже предельных значений.

Конструкторский расчет водопроводной сети

Целью конструкторского расчета тупиковой и кольцевой водопроводной сети является определение диаметров трубопроводов обеспечивающих пропуск расчетных расходов воды с заданным напором. Под расчетным режимом работы сети понимают такие возможные сочетания отбора воды и подачи ее насосными станциями, при которых имеют место наибольшие нагрузки для отдельных сооружений системы, в частности водопроводной сети. К нагрузкам относят расходы воды и напоры (давления). Водопроводную сеть, как и другие инженерные коммуникации, необходимо рассчитывать во взаимосвязи всех сооружений системы подачи и распределения воды. Расчет водопроводной сети производится с любым набором объектов, характеризующих систему водоснабжения, в том числе и с несколькими источниками.

«Гидроудар»

Расчет нестационарных процессов в сложных трубопроводных гидросистемах. Цель расчета – выявления участков и узлов сети, подвергающихся за время переходного процесса воздействию недопустимо высокого или низкого давления. В качестве событий, порождающих переходные процессы, предполагается включение или выключение насосов либо открытие или закрытие задвижек, а также разрыв трубы. (Подробнее...)

Пьезометрический график

Целью построения пьезометрического графика является наглядная иллюстрация результатов гидравлического расчета (поверочного, конструкторского). При этом на экран выводятся:

линия давления в трубопроводе

линия поверхности земли

высота здания.

Пьезометрический график разрабатывают для двух режимов. Во – первых, для статического режима, когда в системе теплоснабжения отсутствует циркуляция воды. Считают, что система заполнена водой с температурой 100°С, тем самым исключается необходимость поддержания избыточного давления в теплопроводах во избежание вскипания теплоносителя. Во-вторых, для гидродинамического режима — при наличии циркуляции теплоносителя в системе.

З |

5 |

Разработку графика начинают со статического режима. Первоначально изыскивают возможность такого расположения на графике линии полного статического давления, чтобы всех абонентов можно было присоединить к тепловой сети по зависимой схеме. Для этого статическое давление не должно превышать допустимого из условия прочности абонентских установок и должно обеспечивать заполнение водой мест-’ ных систем. Наличие общей статической зоны для всей системы теплоснабжения упрощает ее эксплуатацию и повышает ее надежность. Установить единый уровень статического давления удается лишь при спокойном рельефе местности теплоснабжаемого района. При наличии значительной разности геодезических отметок земли установление общей статической зоны оказывается невозможным по следующим причинам. Наинизшее положение уровня статического давления определяется из условий заполнения водой местных систем и обеспечения в верхних точках систем наиболее высоких зданий, расположенных в зоне наибольших геодезических отметок, избыточного давления не менее 0,05 МПа. Такое давление оказывается недопустимо высоким для зданий, расположенных в той части района, который имеет наиболее низкие геодезические отметки. При таких условиях возникает необходимость разделения системы теплоснабжения на две статические зоны. Одна зона для части теплоснабжаемого района с низкими геодезическими отметками, другая — с высокими.

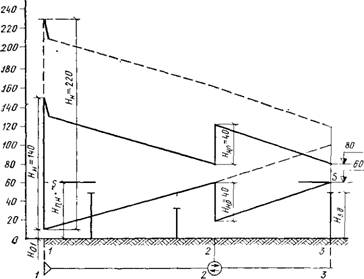

На рис. 8 9 показаны пьезометрический график и принципиальная схема системы теплоснабжения района, имеющего значительную разность геодезических отметок уровня земли (40 м). Часть района, прилегающая к источнику теплоснабжения, имеет нулевые геодезические отметки, в периферийной части района отметки составляют 40 м. Высота зданий 30 и 45 м. Для возможности заполнения водой систем отопления зданий III я IV, расположенных на отметке 40 м и создания в верхних точках систем избыточного напора в 5 м уровень полного статического напора должен быть расположен на отметке 75 м (линия S2— S2). В этом случае статический напор будет равен 35 м. Однако напор в 75 м недопустим для зданий I и II, расположенных на нулевой отметке Для них допустимое наивысшее положение уровня полного статическогр

А — пьезометрический график, б — принципиальная схема системы теплоснабжения, Si — Si — линия полного статического напора нижней зоны, S2 — S2 — линия полного статического напора верхней зоны, Я —напор, развиваемый подпиточным насосом нижней зоны, Я „ —напор, п н1 п HZ Развиваемый подпиточным насосом верхней зоны, Я рддс~~ нап°Р> на который настроены регу- |

Ляторы РДДС (10) и РД2 (9), ДЯ 0 пґ,—напор, срабатываемый на клапане регулятора РДДС

При гидродинамическом режиме, I—IV — абоненты, / — бак подпиточной воды, 2, 3 — подпиточный насос н регулятор подпитки нижней зоны, 4 — предвключенный насос, 5 — теплофикационные пароводяные подогреватели, 6 — сетевой насос, 7 — пиковый водогрейный котел, 8, 9 — подпиточный насос и регулятор подпитки верхней зоны, 10 — регулятор давления «до себя» РДДС 11 – обратный клапан давления соответствует отметке 60 м. Таким образом, в рассматриваемых условиях установить общую статическую зону для всей системы теплоснабжения нельзя.

Возможным решением является разделение системы теплоснабжения на две зоны с различными уровнями полных статических напоров — на нижнюю с уровнем в 50 м (линия 5] —Si) и верхнюю с уровнем в 75 м (линия S2—S2). При таком решении всех потребителей можно присоединить к системе теплоснабжения по зависимой схеме, так как статические напоры в нижней и верхней зонах находятся в допустимых границах. .

Чтобы при прекращении циркуляции воды в системе уровни статических давлений установились в соответствии с принятыми двумя зрнами, в месте их соединения располагают разделительное устройство (см. рис. 8.9, б). Это устройство защищает тепловую сеть от повышенного давления при остановке циркуляционных насосов, автоматически рассекая ее на две гидравлически независимые зоны: верхнюю и нижнюю.

При остановке циркуляционных насосов падение давления в обратном трубопроводе верхней зоны предотвращает регулятор давления «до себя» РДДС 10, поддерживающий постоянным заданный напор Ярддс в точке отбора импульса. При падении давления он закрывается. Падение давления в подающей линии предотвращает установленный на ней обратный клапан 11, который также закрывается. Таким образом, РДДС и обратный клапан рассекают теплосеть на две зоны. Для подпитки верхней зоны установлены подпиточный насос 8, который забирает воду из’нижней зоны и подает б верхнюю, и регулятор подпитки 9. Напор, развиваемый насосом, равен разности гидростатических напоров верхней и нижней зон. Подпитку нижней зоны оссуществляет подпиточный насос 2 и регулятор подпитки 3.

Регулятор РДДС настроен на напор Ярддс (см. рис. 8.9, а). Ha этот же напор настроен регулятор подпитки РД2.

При гидродинамическом режиме регулятор РДДС поддерживает напор на том же уровне. В начале сети подпиточный насос с регулятором поддерживают напор Hoi. Разность этих напоров тратится на преодоление гидравлических сопротивлений в обратном трубопроводе между разделительным устройством и циркуляционным насосом источника тепла, остальная часть напора срабатывается в дроссельной подстанции на клапане РДДС. На рис. 8.9, а эта часть напора показана величиной АЯрддс. Дроссельная подстанция при гидродинамическом режиме позволяет поддерживать давление в обратной линии верхней зоны не ниже принятого уровня статического давления S2 — S2.

Пьезометрические линии, соответствующие гидродинамическому режиму, показаны на рис. 8.9,а. Наибольшее давление в обратном трубопроводе у потребителя IV составляет 90—40 = 50 м, что допустимо. На пор в обратной линии нижней зоны также находится в допустимых границах.

В подающем трубопроводе максимальный напор после источника тепла равен 160 м, что не превышает допустимого из условия прочности* труб. Минимальный пьезометрический напор в подающем трубопроводе 110 м, что обеспечивает невскипание высокотемпературного теплоносителя, так как при расчетной температуре 150°С минимальное допустимое давление равно 40 м.

Таким образом, разработанный для статического и гидродинамического режимов пьезометрический график обеспечивает возможность присоединения всех абонентов по зависимой схеме.

Другим возможным решением гидростатического режима системы теплоснабжения, показанной на рис. 8.9, является присоединение часта абонентов по независимой схеме. Здесь могут быть два варианта. Первый вариант — установить общий уровень статического давления на от- метке 50 м (линия Si — Si), а здания, расположенные на верхних геодезических отметках, присоединить по независимой схеме. В этом случае статический напор в водоводяных отопительных подогревателях зданий верхней зоны со стороны греющего теплоносителя составит 50—40= = 10 м, а со стороны нагреваемого теплоносителя определится высотой зданий. Второй вариант — установить общий уровень статического давления на отметке 75 м (линия S2 — Ss) с присоединением зданий верхней зоны по зависимой схеме, а зданий нижней зоны — по независимой. В этом случае статический напор в водоводяных подогревателях со стороны греющего теплоносителя будет равен 75 м, т. е. меньше допустимой величины (100 м).

При спокойном рельефе местности, но большой протяженности тепловых сетей возникает необходимость в установке насосных подкачивающих подстанций на подающей и обратной линиях. Это связано с тем, что допустимые потери давления в подающем и обратном трубопроводах оказываются недостаточными для обеспечения оптимальных гидравлических уклонов, а их увеличение путем установки циркуляционных насосов, развивающих большие напоры, невозможно из условия прочности трубопроводов и оборудования. При установке подкачивающих подстанций по трассе тепловой сети увеличивается общий напор насосов, обеспечивающий циркуляцию воды в системе, увеличиваются гидравлические уклоны при неизменном положении верхней и нижней границ напоров в подающем и обратном трубопроводах. Установка подкачивающих подстанций позволяет также увеличить пропускную способность действующей системы теплоснабжения.

|

На рис. 8.10 вверху приведен пьезометрический график тепловой сети большой протяженности, а внизу показано расположение источника тепла, трубопроводов и подкачивающих станций. Если при сохранении нагрузки тепловой сети и уклонов пьезометрических линий ограничиться только установкой циркуляционных насосов на станции, тогда они должны развивать напор 140+40 + 40 = 220 м. Максимальный пьезометрический напор в начале сети составит 210 м, что недопустимо из условия прочности трубопроводов. Такой пьезометрический график показан на рис. 8.10 пунктиром. Напор в обратной линии в конце магистрали составляет 100 м, что не позволяет присоединять потребителей по зависимой схеме. Этот напор является предельным при независимом при-

Рис. 8.10. Пьезометрический гра. фик тепловой сети большой протяженности

1 — источник тепла;

2 — место расположения подкачивающих насосов на подающем и обратном теплопроводах; 3 — концевой абонент; S — S — линия полного статического напора; #„, Н Н,

Н п. и н. п

—напоры, развиваемые насосами: сетевым, подпиточным, подкачивающим на подающей линии, подкачивающим на обратной линии;

И3 — высота зданий соединении. При установке насосных подстанций напор циркуляционного* насоса источника тепла снижается до 140 м, а максимальный напор в начале сети до 130 м, т. е. до допустимого. При этом снижение напора в подающем трубопроводе между источником тепла и насосной подстанцией не вызывает недопустимого снижения напора в концевой части сети. Подкачивающие насосы повышают в этой зоне напор с 80 до 120 м. В результате такого решения напор в подающем трубопроводе изменяется в пределах от 80 до 130 м.

Подстанция на обратной линии снижает давление в концевой части сети между подстанцией и абонентом 3. В этой зоне напор в обратной линии не превышает допустимой величины в 60 м.

Таким образом, в результате установки подкачивающих насосных подстанций на тепловой сети большой протяженности удается выдержать расположение пьезометрических линий как в подающем, так и в обратном трубопроводах в допустимых границах при сохранении экономически обоснованного удельного падения давления.

В случае понижения рельефа местности от источника тепла существенно возрастает давление в обратной линии периферийной зоны района и оно может выйти за допустимые границы. Для снижения давления в этой части обратной линии на ней устанавливают подкачивающую насосную подстанцию. Такой случай показан на рис. 8.11. Если не устанавливать насосной подстанции на обратной линии, тогда напор у концевого абонента 3 будет равен 60 + 30 = 90 м, что не позволит осуществить зависимое присоединение. Пьезометрические линии подающего и обратного теплопроводов для системы б. ез подкачивающей подстанции при развиваемом циркуляционным насосом напоре 130 + 30=160 м показаны на рис. 8.11 пунктиром. Максимальный напор в подающей линии оказывается равным 140+30=170 м, т. е. превышает допустимый (160 м). В результате установки на обратном теплопроводе подкачивающих насосов пьезометрическая линия подающего теплопровода эквидистантно опускается на 30 м, а давление в Обратном теплопроводе между насосной подстанцией и концевым абонентом оказывается в зоне

Тепла рельефе местности 1 — источник тепла, 2 — место расположения подкачивающего иасоса на обратном теплопроводе; 3 — концевой абонент, S—5—линия полного статического напора, Н, Н, Н — напоры* Н ПН чн.0 Развиваемые сетевым, подпиточным и подкачивающим насосом на обратной линии |

Л)

Рис. 8 12. Пьезометрический график тепловой сети при значительно снижающемся рельефе местности от источника тепла и разделении системы на две статические зоны л — пьезометрический график, б—принципиальная схема системы теплоснабжения; /—IV — абоненты; Si — Si — линия полного статического напора в верхней зоне; S2 — Sj — линия полного Статического напора в нижней зоне; 1 — автомат рассечки; 2 — подкачивающий насос; 3 — регулятор подпитки Нижней зоны |

Лить систему на две статические зоны: верхнюю вблизи источника и нижнюю на дериферии. Такой случай показан на рис. 8.12. Чтобы снизить давление в обратной линии в концевой части магистрали в точке М установлена насосная подкачивающая подстанция. Насосы развивают напор в 40 м. Это позволяет снизить напор, развиваемый сетевыми насосами, до 85 м и соответственно снизить давление в подающей линии.

Тепловая сеть разделена на две статические зоны: верхнюю вблизи источника тепла с пьезометрическим напором в 50 м и нижнюю в периферийной части сети с пьезометрическим напором в 50 м. Для разделения сети при остановке насосов на две статические зоны на подающей линии установлен автомат рассечки 1, а на обратной линии — обратный клапан. При остановке насосов давление в трубопроводах начинает выравниваться и растет давление в обратном трубопроводе на участке от насосной подстанции до концевой точки IV. Рост давления передается по импульсной трубке к регулятору, управляющему клапаном рассечки, клапан закрывается и гидравлически разобщает подающую линию на две зоны. Переток воды из верхней зоны в нижнюю предотвращает обратный клапан, установленный на обратной линии. В результате при статическом режиме сеть будет разделена на две зоны с уровнями Si — Si и S2 — 52.

Поддержание статического уровня верхней зоны обеспечивает под – питочное устройство источника тепла. Поддержание статического уровня нижней зоны обеспечивает двухимпульсный дроссельный клапан 3. Основным импульсом является давление в обратной линии, разрешающим — давление в подающей линии нижней зоны.

Теплопроводность и теплоемкость материалов

Яндекс.ДиректВсе

объявления

![]() Шамот! Шамот

и другие огнеупоры в наличии!

Доставим в Омск! Звоните!gknts.ru

Шамот! Шамот

и другие огнеупоры в наличии!

Доставим в Омск! Звоните!gknts.ru

Теплопроводность

Теплопроводность – способность материала проводить тепловой поток через свою толщину при наличии разности температур на поверхностях, ограничивающих материал. Показателем теплопроводности является коэффициент теплопроводности λ. Иногда теплопроводность выражают величиной, обратной λ,— термическим сопротивлением (R = 1 / λ).

Коэффициент теплопроводности зависит от природы материала, его строения, пористости и влажности. Материал кристаллического строения обычно более теплопроводен по сравнению с материалом аморфного строения. Коэффициент теплопроводности слоистых (слоистые пластики) и волокнистых (древесина) материалов существенно зависит от направления теплового потока по отношению к слоям или волокнам. Так, у древесины вдоль волокон он примерно вдвое больше, чем поперек.

Величина λ тем больше, чем крупнее поры в материалах. Коэффициент снижается с уменьшением средней плотности однородных материалов, причем наименьшую теплопроводность имеют материалы с развитой пористостью и небольшой влажностью. При увлажнений материала теплопроводность его увеличивается, так как коэффициент теплопроводности воды примерно в 25 раз больше, чем воздуха. Ниже приводятся коэффициенты теплопроводности различных материалов, Вт / (м · °С); для сравнения даются значения λ воды и воздуха:

медь……………………. 403,00

сталь……………………. 58,00

гранит……………………. 2,92

бетон тяжелый…………. 1,28—1,55

кирпич глиняный………. 0,70—0,85

туф……………………….. 0,35—0,45

сосна:

вдоль волокон 0,30

поперек волокон 0,17

минеральная вата 0,06—0,09

бетон теплоизоляционный . .0,03—0,08

вода… … 0,599

воздух 0,023

Теплопроводность имеет практическое значение при выборе материалов для наружных стен, перекрытий и покрытий зданий, изоляции теплосетей, холодильников, котлов и т. п.

Теплоемкость

Теплоемкость – свойство материала поглощать тепло при нагревании и отдавать при охлаждении. Отношение теплоемкости к единице количества материала (по массе или объему) называется удельной теплоемкостью, которая численно равна количеству тепла (в Дж), необходимому для нагревания I кг материала на I °С. Удельная теплоемкость, кДж / (кг -°С), приведенных ниже материалов составляет:

медь 0,38

сталь 0,46—0,48

алюминиевые сплавы 0,90

природные каменные материалы 0,75—0,93

бетон тяжелый 0,80—0,92

кирпич 0,74

сосна . . 2,51

Теплоемкость учитывают при определении теплоустойчивости наружных ограждений отапливаемых зданий (требуются материалы с наиболее высокой удельной теплоемкостью), при расчете подогрева составляющих бетона и раствора, также мастик для работ в зимнее время и т. п.

Тепловое расширение

Тепловое расширение – свойство материала изменять объем и размеры при нагревании. Количественно характеризуется коэффициентами объемного и линейного расширения. Коэффициент объемного расширения равен относительному увеличению объема материала, а коэффициент линейного расширения – относительному увеличению его длины при нагревании на 1 °С. Жесткое соединение нескольких материалов с разными коэффициентами теплового расширения может вызвать в конструктивном элементе значительные по величине напряжения, которые приведут к его короблению и растрескиванию. При большом изменении размеров материала из-за колебаний температуры может произойти его разрушение.

Огнестойкость – способность материала противостоять действию огня и высоких температур во время пожара. По степени огнестойкости все материалы делят на несгораемые, трудносгораемые и сгораемые.

Под действием огня или высокой температуры материалы ведут себя по-разному: несгораемые (природные каменные материалы, бетон, кирпич, сталь и т. п.) не воспламеняются, не тлеют и не обугливаются; трудносгораемые (фибролит, асфальтовый бетон, древесина, пропитанная огнезащитными составами) с трудом воспламеняются, тлеют или обугливаются в присутствии источника огня; сгораемые (незащищенная древесина, войлок, рубероид, большинство полимерных материалов) воспламеняются и продолжают гореть после удаления источника огня. Причем из числа несгораемых одни материалы (кирпич глиняный, черепица, большинство бетонов) практически не деформируются и не растрескиваются, другие – значительно деформируются (сталь), а некоторые разрушаются (гранит, мрамор, известняк).

При оценке огнестойкости материалов необходимо также учитывать совместное действие высокой температуры, воды и других жидкостей, используемых при тушении пожара, а также химических веществ и газов, выделяющихся из некоторых материалов (особенно полимерных).

Огнеупорность – свойство материала выдерживать, не расплавляясь и не деформируясь, длительное воздействие высоких температур. По степени огнеупорности материалыподразделяют на огнеупорные, тугоплавкие и легкоплавкие: огнеупорные (например, шамотный кирпич) выдерживают продолжительное воздействие температуры свыше 1580 °C (используют для внутренней облицовки промышленных печей), тугоплавкие (гжельский кирпич) выдерживают температуру 1350—1580 °С, легкоплавкие (кирпич глиняный обыкновенный) противостоят температуре ниже 1350 °С.

Электропроводность – способность материала проводить электрический ток. Она зависит от обратного электропроводности свойства – электрического сопротивления. Очевидно, что чем меньше удельное электрическое сопротивление материала, тем лучше он проводит электрический ток. В зависимости от этого показателя все материалы подразделяют на проводники, полупроводники и изоляторы. К проводникам относятся серебро, медь и ее сплавы, алюминий, сталь. Хорошими изоляторами являются резина, асбест, фарфор, стекло, пластические массы. Полупроводники (кремний, мышьяк и др.) занимают промежуточное положение между проводниками и изоляторами; в обычных условиях они слабо проводят электрический ток. Полупроводники широко применяются в различных отраслях народного хозяйства, в частности для регулирования силы тока и напряжения, преобразования одного вида энергии в другой.

Электропроводность и соответственно электрическое сопротивление материалов учитывают при оценке качества и выборе шнуров, проводов, кабелей, электроустановочных и других изделий.

Цвет материалов – это определенное зрительное ощущение, вызываемое в результате воздействия на глаз потоков электромагнитного излучения в диапазоне видимой части спектра. В общем случае цвет материала связан с его окраской, свойствами поверхности и оптическими свойствами источников света. Цвет играет большую роль при выборе облицовочных и отделочных материалов.

Структура – строение материала, определенное сочетание его составных частей. В структуре материалов различают структуру горной породы, структуру металла и др.

Фактура (от латинского фактура – обработка, строение) – видимое строение поверхности материала. Различают две группы фактур: рельефные (с разной высотой и разнообразным характером рельефа) и гладкие (от зеркально-блестящих до шероховато-ровных).

Теплоизоляция труб современными материалами

Какой же должна быть современная эффективная теплоизоляция трубопроводов? Прежде всего определим конкретные функции теплогидроизолирующего покрытия:

уменьшение потерь тепла в трубопроводах горячего водоснабжения, отопления и т. п.;

предотвращение конденсации влаги в изоляторе и на поверхности труб;

обеспечение заданной температуры на поверхности изоляции (по требованиям безопасности);

предотвращение замерзания воды при остановке ее движения в зимнее время;

увеличение срока службы трубопроводов за счет замедления коррозии металла.

Но применение теплоизоляции не может ограничиваться магистралями централизованного отопления. Как видно из приведенных выше оценок специалистов, изоляция внутридомовых тепловых сетей для уменьшения теплопотерь имеет не меньшее значение. Следовательно, возникает задача выбора метода эффективной изоляции труб самых разных диаметров с учетом температуры теплоносителя и условий эксплуатации.

В зависимости от диаметра изолируемых труб используются жесткие формованные изделия

(цилиндры,полуцилиндры) или рулонные мягкие изоляторы (маты).

Для изоляции труб небольшого диаметра подходят цилиндры, полуцилиндры или сегменты из полимерных или минераловатных теплоизолирующих материалов. Они обеспечивают весьма высокое термосопротивление, имеют низкое водопоглощение, высокую механическую прочность и точные геометрические размеры. Как правило, цилиндры и полуцилиндры снабжаются «замками», обеспечивающими удобный и быстрый монтаж на трубах.

Рассмотрим наиболее распространенные теплоизоляционные материалы и области их применения.

Минеральная вата

Минераловатные изделия из базальтовых горных пород на синтетическом связующем - весьма эффективные теплоизоляторы, пригодные для применения в самых различных условиях эксплуатации. Изделия из минеральной ваты выдерживают температуры до 650°С без потери теплоизолирующих и механических свойств; они формостабильны, негорючи, обладают высокой химической стойкостью к маслам, растворителям, кислотам, щелочам, также биостойки и нетоксичны, а благодаря гидрофобизирующей пропитке имеют пренебрежимо малое влагопоглощение.

Такие изделия используют для изоляции трубопроводов тепловых сетей канальной прокладки и трубопроводов горячего водоснабжения, в том числе в подвалах и на чердаках жилых и общественных зданий, а также трубопроводов с повышенной температурой поверхности, например,транспортирующих перегретый пар.

Соответственно конкретным задачам и нуждам в перечисленных областях применяются цилиндры, маты и плиты без покрытия или покрытые с одной стороны металлической сеткой, стеклорогожей, алюминиевой фольгой и т. д.

Для изоляции трубопроводов больших диаметров (273 мм и более) пригодны такие рулонные изоляторы, как гидрофобизирован-ные минераловатные маты.

Для трубопроводов диаметром от 18 до 273 мм предпочтительны формованные минераловатные изделия (цилиндры, полуцилиндры, сегменты).

Стекловолокно

Стекловата состоит из волокон, которые по технологии изготовления и свойствам близки к волокнам минеральной ваты. Но если волокна каменной ваты имеют среднюю толщину 5 мкм и длину 30-40 мм, то волокна стекловаты - 3-4 мкм и 1550-200 мм соответственно.

Для производства стекловаты используется то же сырье, что и при изготовлении обычного стекла, а также стеклобой.

Теплоизоляционные изделия из стеклянного штапельного волокна, характеризующиеся низкой плотностью и температурой применения до 180°С, рекомендуются для трубопроводов надземной прокладки, в том числе тепловых сетей. Техническая теплоизоляция из стекловаты имеет более ограниченную сферу применения по сравнению с минеральной ватой ввиду значительно меньшей максимальной рабочей температуры.

Качественную стекловату отличают высокая вибростойкость, биологическая и химическая стойкость, а также длительный срок службы.

Пенополиуретан

Изделия из пенополиуретана с защитными покрытиями из фольгоизола или рубероида используют для теплоизоляции трубопроводов самого различного назначения. Однако недостатками пенополиуретана являются относительная дороговизна, горючесть, нестойкость к некоторым растворителям, действию прямого солнечного света, а также невозможность применения на трубах с температурой выше 130°С.

Изоляция на все элементы трубопровода (трубы, отводы, опоры, компенсаторы) наносится в заводских условиях методом заливки «труба в трубе», когда жидкие компоненты пенополиуретана впрыскиваются в пространство между стальной трубой и надетой на нее сплошной полиэтиленовой оболочкой, где затем отвердевают. В результате получается жесткая конструкция, обеспечивающая хорошие механические и теплофи-зические характеристики.

Производство теплоизолирующих скорлуп осуществляется методом вспенивания полиуретановой композиции в цилиндрических разъемных формах. Надежную гидроизоляцию стыков трубопроводов обеспечивают термоусажива-ющиеся полиэтиленовые ленты, а также муфты отечественного или зарубежного производства.

Проблема ограждения пенопо-лиуретановой теплоизолирующей оболочки от неблагоприятных факторов внешней среды решается при помощи полимерного или жесткого защитного кожуха.

Трубопроводы с полимерным защитным кожухом предохраняют изоляцию от воздействия влаги, механических повреждений, предотвращают диффузию полиуретана и обеспечивают хорошую защиту от коррозии.

В трубопроводах с жестким защитным кожухом используются спирально-шовные трубы из горя-чеоцинкованной жести. Стальные трубы в жестяном защитном кожухе имеют изоляцию из вспененного полиуретана и устанавливаются методом наземной укладки.

Другие вспененные теплоизоляционные материалы

Номенклатура вспененных теплоизоляционных материалов весьма обширна. В основном это различные полимеры, такие, как вспененные каучуки или пенопо-лиэтилен. Их общие недостатки: горючесть (даже несмотря на антипиреновые добавки), умеренная токсичность и химическая нестойкость. Согласно противопожарным требованиям при применении теплоизоляционных конструкций из горючих материалов для трубопроводов надземной прокладки следует предусматривать вставки длиной 3 м из негорючих материалов не менее чем через 100 м длины трубопровода.

Изделия из вспененного синтетического каучука с преимущественно закрытыми порами больше подходят для изоляции систем холодного водоснабжения и трубопроводов с отрицательными температурами. Однако иногда этот материал используют и для изоляции труб горячего водоснабжения с температурой приблизительно до 150°С. Стоимость такой изоляции в несколько раз ниже, чем более долговечных минераловатных изделий.

Особняком стоит такой материал, как вспененное стекло, или пеностекло, с закрытыми порами, негорючий, с температурой применения от -200 до 485°С и высокими прочностными свойствами. Может использоваться для изоляции надземных и подземных трубопроводов, на российском рынке представлен формованными изделиями (скорлупы)

NOBASIL

LSP

Рулонный

материал для изоляции трубопроводов,

систем кондиционирования, вентиляционных

и трубопроводных отопительных устройств,

а также применяется в мансардных

помещениях, саунах, в системе обогреваемых

полов, в деревянных конструкциях.

Дополнительные тепло сберегающие

свойства материалу придает отражающий

слой из алюминиевой фольги.

Рулонный

материал для изоляции трубопроводов,

систем кондиционирования, вентиляционных

и трубопроводных отопительных устройств,

а также применяется в мансардных

помещениях, саунах, в системе обогреваемых

полов, в деревянных конструкциях.

Дополнительные тепло сберегающие

свойства материалу придает отражающий

слой из алюминиевой фольги.

Преимущества

плиты НОБАСИЛ LSP:

- обладает

повышенной прочностью на сжатие;

- устойчив

против плесени, микроорганизмов и

грызунов;

-предельная положительная температура

изолируемых поверхностей 500°С (по

температуростойкости минераловатного

слоя);

- алюминиевая

фольга является дополнительным защитным

слоем;

- не

повышает коррозионную агрессивность

среды при контакте с металлическими

материалами;

- легко

обрабатывается выпиливанием и резкой.

- обладает

повышенной прочностью на сжатие;

- устойчив

против плесени, микроорганизмов и

грызунов;

-предельная положительная температура

изолируемых поверхностей 500°С (по

температуростойкости минераловатного

слоя);

- алюминиевая

фольга является дополнительным защитным

слоем;

- не

повышает коррозионную агрессивность

среды при контакте с металлическими

материалами;

- легко

обрабатывается выпиливанием и резкой.

Прокладка трубопроводов |

Трубопроводы тепловых сетей могут быть проложены на земле, в земле и над землей. При любом способе монтажа трубопроводов необходимо обеспечивать наибольшую надежность работы системы теплоснабжения при наименьших капитальных и эксплуатационных затратах. Капитальные затраты определяются стоимостью строительно-монтажных работ и затраты на оборудование и материалы для прокладки трубопровода. В эксплуатационные включают затраты по обслуживанию и содержанию трубопроводов, а так же затраты связанные с потерей тепла в трубопроводах и расходом электроэнергии на всей трассе. Капитальные затраты определяются в основном стоимостью оборудования и материалов, а эксплуатационные – стоимостью тепла, электроэнергии и ремонта.

Основными видами прокладками трубопроводов являются подземная и надземная. Подземная прокладка трубопроводов наиболее распространена. Она подразделяется на прокладку трубопроводов непосредственно в земле (бесканальная) и в каналах. При наземной прокладке трубопроводы могут находиться на земле или над землей на таком уровне, что бы они не препятствовали движению транспорта. Надземные прокладки применяются на загородных магистралях при пересечении оврагов, рек, железнодорожных путей и других сооружений. Надземные прокладки трубопроводов в каналах или лотках расположенных на поверхности земли или частично заглубленных, применяются, как правило, в районах с вечномерзлыми грунтами. Способ монтажа трубопроводов зависит от местных условий объекта – назначения, эстетических требований, наличия сложных пересечений с сооружениями и коммуникациями, категории грунта – и должен приниматься на основании технико-экономических расчетов возможных вариантов. Минимальные капитальные затраты требуются на монтаж теплотрассы с использованием подземной прокладки труб без излояции и каналов. Но значительные потери тепловой энергии, особенно во влажных грунтах, приводят к существенным дополнительным затратам и к преждевременному выходу трубопроводов из строя. В целях обеспечения надежности работы теплопроводов необходимо применять механическую и тепловую их защиту. Механическая защита труб при монтаже труб под землей может быть обеспечена путем устройства каналов, а тепловая защита – путаем применения тепловой изоляции, нанесенной непосредственно на наружную поверхность трубопроводов. Излояция труб и проклада их в каналах увеличивают первоначальную стоимость теплотрассы, но быстро окупаются в процессе эксплуатации за счет повышения эксплуатационной надежности и уменьшения тепловых потерь.

Подземная прокладка трубопроводов. При монтаже трубопроводов тепловых сетей под землей могут быть использованы два способа:

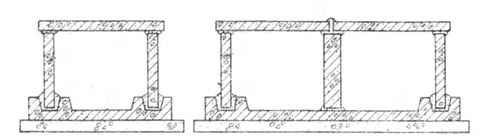

Прокладка трубопроводов в каналах. Для того, что бы защитить теплопровод от внешних воздействий, и для обеспечения свободного теплового удлинения труб предназначены каналы. В зависимости от количества прокладываемых в одном направлении теплопроводов применяют непроходные, полу проходные или проходные каналы. Для закрепления трубопровода, а так же обеспечения свободного перемещения при температурных удлинениях трубы укладывают па опоры. Что бы обеспечить отток воды лотки укладываются с уклоном не менее 0,002. Вода из нижних точек лотков удаляется самотеком в систему дренажа или из специальных приямков при помощи насоса откачивается вканализацию. Кроме продольного уклона лотков, перекрытия так же должны иметь поперечный уклон порядка 1-2% для отвода паводковой и атмосферной влаги. При высоком уровне грунтовых вод наружную поверхность стенок, перекрытия и дна канала покрывают гидроизоляцией. Глубина прокладки лотков принимается из условия минимального объема земляных работ и равномерного распределения сосредоточенных нагрузок на перекрытие при движении автотранспорта. Слой грунта над каналом должен составлять порядка 0,8—1,2 м и не менее. 0,6 м в местах, где движение автотранспорта запрещено. Непроходные каналы применяются при большом числе труб небольшого диаметра, а так же двухтрубной прокладке для всех диаметров. Их конструкция зависит от влажности грунтов. В сухих грунтах наибольшее распространение получили блочные каналы с бетонными или кирпичными стенками либо железобетонные одно- или многоячейковые.

Стенки канала могут иметь толщину 1/2 кирпича (120 мм) при трубопроводах небольшого диаметра и 1 кирпич (250 мм) при трубопроводах крупных диаметров. Стенки возводят только из обыкновенного кирпича марки не ниже 75. Силикатный кирпич из-за малой его морозоустойчивости применять не рекомендуется. Каналы перекрывают железобетонной плитой. Кирпичные каналы в зависимости от категории грунта имеют несколько разновидностей. В плотных и сухих грунтах дно канала не требует бетонной подготовки, достаточно хорошо утрамбовать щебень непосредственно в грунт. В слабых грунтах на бетонное основание укладывают дополнительно железобетонную плиту. При высоком уровне стояния грунтовых вод для их отвода предусматривают дренаж. Стенки возводят после монтажа и изоляции трубопроводов. Для трубопроводов крупных диаметров применяют каналы, собираемые из стандартных железобетонных элементов лоткового типа КЛ и КЛс, а также из сборных железобетонных плит КС. Каналы типа КЛ состоят из стандартных лотковых элементов, перекрываемых плоскими железобетонными плитами.

Каналы типа КЛс состоят из двух лотковых элементов, уложенных друг на друга и соединенных на цементном растворе при помощи двутавра.

В каналах типа КС стеновые панели устанавливают в пазы плиты днища и заливают бетоном. Эти каналы перекрывают плоскими железобетонными плитами.

Основания каналов всех типов выполняют из бетонных плит или песчаной подготовки в зависимости от вида грунта. Наряду с рассмотренными выше каналами применяются и другие их типы. Сводчатые каналы состоят из железобетонных сводов или скорлуп полукруглой формы, которыми накрывают трубопровод. На дне траншеи выполняют лишь основание канала. Для трубопроводов крупного диаметра применяют сводчатый двухячейковый канал с разделительной стенкой, при этом свод канала образуется из двух полусводов. При монтаже непроходного канала, предназначенного для прокладки в мокрых и слабых грунтах стенки и дно канала выполненяют в виде железобетонного корытообразного лотка, а перекрытие состоит из сборных железобетонных плит. Наружная поверхность лотка (стенки и дно) покрывается гидроизоляцией из двух слоев рубероида на битумной мастике, поверхность основания также покрывают гидроизоляцией затем устанавливают или бетонируют лоток. Перед засыпкой траншеи гидроизоляцию защищают специальной стенкой, выполненной из кирпича. Замена труб, вышедших из строя, или ремонт тепловой изоляции в таких каналах возможны только при разработке групп, а иногда и разборки мостовой. Поэтому тепловая сеть в непроходных каналах трассируется вдоль газонов или на территории зеленых насаждений.

Полупроходные каналы. В сложных условиях пересечения теплопроводами существующих подземных устройств (под проезжей частью, при высоком уровне стояния грунтовых вод) вместо непроходных устраивают полупроходные каналы. Полупроходные каналы применяют также при небольшом количестве труб в тех местах, где по условиям эксплуатации вскрытие проезжей части исключено. Высоту полупроходного канала принимают равной 1400 мм. Каналы выполняют из сборных железобетонных элементов. Конструкции полупроходных и проходных каналов практически аналогичны.

Проходные каналы применяют при наличии большого количества труб. Их прокладывают под мостовыми крупных магистралей, на территориях больших промышленных предприятий, на участках, прилегающих к зданиям теплоэлектроцентралей. Наряду с теплопроводами в проходных каналах располагают и другие подземные коммуникации - электрокабели, телефонные кабели, водопровод, газопровод и т. п. В коллекторах обеспечивается свободный доступ обслуживающего персонала к трубопроводам для осмотра и ликвидации аварии. Проходные каналы должны иметь естественную вентиляцию с трехкратным обменом воздуха, обеспечивающую температуру воздуха не более 40° С, и освещение. Входы в проходные каналы устраивают через каждые 200 - 300 м. В местах, где располагаются сальниковые компенсаторы, предназначенные для восприятия тепловых удлинений, запорные устройства и другое оборудование, устраивают специальные ниши и дополнительные люки. Высота проходных каналов должна быть не менее 1800 мм. Их конструкции бывают трех типов — из ребристых плит, из звеньев рамной конструкции и из блоков. Проходные каналы из ребристых плит, выполняют из четырех железобетонных панелей: днища, двух стенок и плиты перекрытия, изготовляемых заводским способом на прокатных станах. Панели соединены болтами, а наружная поверхность перекрытия канала покрывается изоляцией. Секции канала устанавливаются па бетонную плиту. Вес одной секции такого канала сечением 1,46х1,87 м и длиной 3,2 м составляет 5 т, входы устраивают через каждые 50 м. Проходной канал из железобетонных звеньев рамной конструкции, сверху покрывается изоляцией. Элементы канала имеют длину 1,8 и 2,4 м и бывают нормальной и повышенной прочности при заглублении соответственно до 2 и 4 м над перекрытием. Железобетонную плиту подкладывают только под стыками звеньев. Следующий вид это коллектор, изготовляемый из железобетонных блоков трех типов: Г-образного стенового, двух плит перекрытия и днища. Блоки в стыках соединяются монолитным железобетоном. Эти коллекторы выполняются также нормальными и усиленными.

Бесканальная прокладка. При бесканальной прокладке защиту трубопроводов от механических воздействий выполняет усиленная тепловая изоляция — оболочка. Достоинствами бесканальной прокладки трубопроводов являются: сравнительно небольшая стоимость строительно-монтажных работ, уменьшение объема земляных работ и сокращение сроков строительства. К ее недостаткам относятся: усложнение ремонтных работ и затруднение перемещения трубопроводов, зажатых грунтом. Бесканальную прокладку трубопроводов широко применяют в сухих песчаных грунтах. Она находит применение в мокрых грунтах, но с обязательным устройством в зоне расположения труб дренажа. Подвижные опоры при бесканальной прокладке трубопроводов не применяются. Трубы с теплоизоляцией укладывают непосредственно на песчаную подушку, находящуюся на предварительно выровненном дне траншеи. Песчаная подушка, являющаяся постелью для труб, имеет наилучшие упругие свойства и допускает наибольшую равномерность температурных перемещений. В слабых и глинистых грунтах слой песка на дне траншеи должен быть толщиной не менее 100-150 мм. Неподвижные опоры при бесканальной прокладке труб представляют собой железобетонные стенки, устанавливаемые перпендикулярно теплопроводам. Компенсация тепловых перемещений труб при любом способе их бесканальной прокладки обеспечивается при помощи гнутых или сальниковых компенсаторов, устанавливаемых в специальных нишах или камерах. На поворотах трассы во избежание зажатия труб в грунте и обеспечения возможных перемещений устраивают непроходные каналы. В местах пересечения стенки капала трубопроводом в результате неравномерной осадки грунта и основания канала происходит наибольший изгиб трубопроводов. Во избежание изгиба трубы необходимо оставлять в отверстии стенки зазор, заполняя его эластичным материалом (например, асбестовым шнуром). Тепловая изоляция трубы включает в себя утеплительный слой из автоклавного бетона с объемным весом 400 кг/м3, имеющего стальную арматуру, гидроизоляционное покрытие, состоящей из трех слоев бризола на битумно-резиновой мастике, в состав которой входят 5—7% резиновой крошки и защитный слой, выполненный из асбестоцементной штукатурки по стальной сетке. Обратные магистрали трубопроводов изолируются таким же образом, как и подающие. Однако наличие изоляции обратных магистралей зависит от диаметра труб. При диаметре труб до 300 мм устройство изоляции обязательно; при диаметре труб 300-500 мм устройство изоляции должно быть определено технике экономическим расчетом исходя из местных условий; при диаметре труб 500 мм и более устройство изоляции не предусматривается. Трубопроводы при такой изоляции укладывают непосредственно на выровненный уплотненный грунт основания траншеи. Для понижения уровня грунтовых вод предусматривают специальные дренажные трубопроводы, которые укладывают на глубине 400 мм от дна канала. В зависимости от условий работы дренажные устройства могут быть выполнены из различных труб: для безнапорных дренажей применяют керамические бетонные и асбестоцементные, а для напорных - стальные и чугунные. Дренажные трубы прокладывают с уклоном 0,002—0,003. На поворотах и при перепадах уровней труб устраивают специальные смотровые колодцы по типу канализационных.

Надземная прокладка трубопроводов. Если исходить из удобства монтажа и обслуживания то прокладка труб над землей является более выгодна чем прокладка под землей. Так же это требует меньших материальных затрат. Однако это поритит внешний вид окружающей среды и поэтому такой вид прокладки труб не везде может применяться. Несущими конструкциями при надземной прокладке трубопроводов служат: для небольших и средних диаметров — надземные опоры и мачты, обеспечивающие расположение труб на нужном расстоянии от поверхности; для трубопроводов больших диаметров, как правило, опоры-эстакады. Опоры, обычно, выполняют из железобетонных блоков. Мачты и эстакады могут быть как стальными, так и железобетонными. Расстояние между опорами и мачтами при надземной прокладке должно быть равно расстоянию между опорами в каналах и зависит от диаметров трубопроводов. В целях сокращения количества мачт устраивают при помощи растяжек промежуточные опоры. При надземной прокладке тепловые удлинения трубопроводов компенсируются при помощи гнутых компенсаторов, требующих минимальных затрат времени на обслуживание. Обслуживание арматуры производится со специально устраиваемых площадок. В качестве подвижных следует применить катковые опоры, создающие минимальные горизонтальные усилия. Так же при надземной прокладке трубопроводов могут применяться низкие опоры, которые могут быть выполнены из металла или низких бетонных блоков. В местах пересечения такой трассы с пешеходными дорожками устанавливают специальные мостики. А при пересечении с автодорогами – или выполняют компенсатор нужной высоты или под дорогой прокладывают канал для прохода труб. |

1. ВИДЫ ПРОКЛАДКИ ТРУБОПРОВОДОВ. При устройстве современных систем водоснабжения и водоотведения прокладывают напорные и безнапорные (самотечные) трубопроводы из различных видов труб. Расположение трубопроводов в плане в целях экономии труб должно быть оптимально. По возможности их необходимо прокладывать по кратчайшему направлению при минимальном количестве искусственных сооружений (переходов, дюкеров), с тем, чтобы трубопроводы было легче эксплуатировать и ремонтировать. При прокладке сетей и подземных водоводов необходимо соблюдать установленные минимальные расстояния как между ними (при параллельной укладке), так и до других подземных и надземных сооружений и коммуникаций. Расположение трубопроводов в профиле и виды их прокладки. Расположение трубопроводов в профиле, т.е. по высоте или глубине, зависит от принятого вида их прокладки - открытого, скрытого или закрытого. Открытым способом трубы укладывают по существующим или специально возводимым конструкциям (стенам, опорам, эстакадам) или в проходных и в полупроходных каналах и коллекторах. Доступ для осмотра таких труб возможен как в процессе прокладки, так и их эксплуатации. Скрытая прокладка труб осуществляется в траншеях и непроходных каналах. Доступ к трубам возможен только в период строительства, а при эксплуатации — после разрытия грунта или вскрытия конструкций каналов. Закрытым способом трубы укладывают без разработки грунта — прокалыванием, продавливанием, горизонтальным бурением, щитовой или штольневой проходкой. Технология строительства трубопроводов во многом зависит от их назначения и вида прокладки, от материала труб, их длины, диаметра, толщины стенок, наличия и вида изоляции, а также от обеспеченности строительства монтажными элементами (трубными секциями, плетями) и др. Особенности монтажа трубопроводов состоят в том, что их монтируют из отдельных элементов (труб) сравнительно небольшой длины, в связи с чем приходится устраивать большое количество стыков (от 60 до 500 на 1 км трубопровод), что увеличивает трудоемкость и стоимость работ. Для снижения этих показателей осуществляют предварительное укрупнение труб в отдельные изолированные звенья или секции из двух, трех и большего числа труб. При этом трудоемкость монтажных работ сокращается в 2-4 раза. Монтаж трубопроводов сопряжен с необходимостью соединения труб или их секций в непрерывную нитку. Соединения труб бывают: сварные, клеевые, раструбные, фланцевые и муфтовые. Сваркой соединяют стальные, пластмассовые и стеклянные трубы, обеспечивая высокопрочные, плотные и жесткие стыки. Пластмассовые и стеклянные трубы соединяют также склеиванием. Раструбные соединения применяют для чугунных, керамических, железобетонных и пластмассовых труб. На фланцах (надвижных или приваренных) болтами соединяют различные трубы с прокладкой между фланцами резины, паро-нита и др. На муфтах соединяют металлические и неметаллические трубы. Общим недостатком устройства раструбных, фланцевых и муфтовых соединений является их высокая трудоемкость при больших затратах ручного труда. Процесс прокладки трубопроводов заключается в установке и сборке на трассе монтажных узлов — труб (или их секций, плетей), фасонных частей, компенсаторов и арматуры - в проектное положение. При этом чем крупнее монтажный узел, тем меньше монтажных стыков и легче сборка трубопровода. Узлы комплектуют и испытывают на трубозаготовительных заводах или базах, где их покрывают изоляцией или окрашивают. 2. ПОДГОТОВКА ТРАНШЕЙ. УСТРОЙСТВО ЕСТЕСТВЕННЫХ И ИСКУССТВЕННЫХ ОСНОВАНИЙ ПОД ТРУБОПРОВОДЫ Перед укладкой трубопровода проверяют глубину и уклоны дна траншеи, а также крутизну откосов. Если траншея устроена с креплениями, то проверяют правильность их установки, обращая особое внимание на плотность прилегания щитов к стенкам траншей. Необходимым условием для надежной эксплуатации трубопровода является укладка его на проектную отметку с обеспечением плотного его опирания на дно траншеи по всей длине, а также сохранность труб и их изоляции при укладке. Поэтому подготовке траншей к укладке труб следует уделять особое внимание. При прокладке трубопроводов в городских условиях траншею часто пересекают действующие подземные коммуникации (трубопроводы, кабели). Если они находятся ниже строящегося трубопровода, то это не осложняет его прокладку, а если выше, то необходимо принимать меры по заключению их в специальные короба с надежным креплением. Приямки в траншеях для заделки раструбных и муфтовых стыковых соединений, а также сварки неповоротных стыков стальных труб отрывают для труб диаметром до 300 мм непосредственно перед их укладкой, а для труб больших диаметров — за 1—2 дня до их укладки. Трубопроводы в системах водоснабжения и водоотведения укладывают на естественное или искусственное основание. При естественном основании трубы укладывают непосредственно на грунт ненарушенной структуры, обеспечивая поперечный и продольный профиль основания по проекту. При несущей способности грунтов оснований менее 0,1 МПа (1 кгс/см2) необходимо устраивать искусственные основания — бетонные или железобетонные, сборные лекальные, свайные. Для увеличения плотности грунтов оснований широко применяют метод уплотнения. Несущая способность труб в значительной мере зависит от характера опирания их на основании. Так, трубы, уложенные в грунтовое ложе с углом охвата 120°, выдерживают нагрузку на 30—40 % большую, чем трубы, уложенные на плоское основание. При укладке труб на искусственное бетонное основание с углом охвата 120° несущая способность труб повышается в 1,7 раза и более. Кроме того, величина угла охвата для одних и тех же условий влияет на несущую способность труб.

Угол опирания, град. |

0 |

30 |

60 |

90 |

120 |

150 |

180 |

Увеличение несущей способности, раз |

1 |

1,1 |

1,21 |

1,32 |

1,41 |

1,47 |

1,5 |

Как

видно из этих данных, увеличение угла

опирания трубы более 120° является

нецелесообразным.

Таким

образом, устройство основания — один

из главных факторов, обеспечивающий

долговечность и надежность эксплуатации

трубопроводов. С увеличением диаметра

трубопроводов это приобретает более

важное значение, поскольку стоимость

таких сооружений значительно

возрастает.

При

укладке железобетонных труб больших

диаметров (1,5-3,5 м) в песчаных грунтах

(рис. 18.1, а) устраивается ложе без нарушения

естественной структуры грунта, которое

должно охватывать 1/4 - 1/3 поверхности

трубы. В глинистых грунтах (рис. 18.1, б)

трубы укладывают на песчаные подушки

толщиной 0,1—0,3 м. В тех случаях, когда

трубопроводы прокладывают в твердых

(скальных) грунтах (рис. 18.1, в), необходимо

устройство песчаной подушки с тщательным

уплотнением толщиной не менее 0,1 м над

выступающими неровностями основания.

Для

укладки труб в недостаточно устойчивых

сухих грунтах на дно траншеи отсыпают

слой из гравия, гравийно-песчаной смеси

или песка толщиной не менее 0,1 м на всю

ширину траншеи (рис. 18.1, г). На этом слое

устраивают бетонную подливу в виде

лотка высотой не менее 0,1 наружного

диаметра трубы и толщиной в средней

части ее не менее 0,1 м.

В

водонасыщенных грунтах, хорошо отдающих

воду, железобетонные трубы больших

диаметров укладывают на бетонное

основание,

Рис. 18.1. Типы оснований под трубопроводы: 1 — труба; 2 — дно траншеи; 3 — ложе; 4 — песчаная подушка; 5 — скальное основание; 6— толь; 7— бетонная плита; 8— монолитный бетон; 9— щебеночное основание; 10— дренаж; 11 — железобетонная плита; 12— бетонное основание; 13 — плита ростверка; 14 — железобетонные сваи; 15 — сборная плита |

располагаемое

на гравийно-песчаной или щебеночной

подготовке толщиной 0,20-0,25 м с устройством

в ней дренажной линии (рис. 18.1, д). В

грунтах и плывунах, плохо отдающих воду,

бетонное основание укладывают на

железобетонные плиты, которые, в свою

очередь, кладут на щебеночную подготовку

(рис. 18.1, е).

Если

водонасыщенные грунты содержат

органические включения или являются

слабыми и могут вызывать неравномерные

осадки, устраивают жесткие основания

в виде ростверков на сваях (рис. 18.1,

ж).

Железобетонные трубы диаметром 2-3,5 м

рекомендуется укладывать на сборные

основания (лекальные блоки или плиты с

подбетонкой стула). Кроме того, под такие

трубы основания выполняются также из

плит и брусьев, соединяемых между собой

сваркой, с замоноличиванием стыка

бетоном (рис. 18.1, з). При прокладке

трубопроводов в сухих пучинистых грунтах

искусственное основание под ними

выполняют в виде песчаной подушки слоем

0,20-0,25 м на предварительно уплотненном

пучинистом грунте.

В

последнее время разработан ряд механизмов

для устройства приямков и выкружки,

сопряженных с базовой машиной,

передвигающейся по дну траншеи.

Для

прокладки железобетонных трубопроводов

диаметром 1400— 2000 мм создана машина

МВ-15 на базе трактора Т-130БГ-1, которая

производит планировку дна, нарезку ложа

и отрывку приямков глубиной 0,35 и 0,5 м,

стыковку труб и протаскивание

центратора.

Согласно

СНиПу основание под трубопроводы должно

быть принято заказчиком и оформлено

актом на скрытые работы. В процессе

устройства основания необходимо

проверять соответствие продольного и

поперечного уклонов проектным данным

путем нивелирования дна траншеи. При

устройстве ложа необходимо шаблоном

проверять его глубину и угол охвата.

При гравийно-щебеночном основании

измеряют толщину его отдельных

участков.

При

устройстве бетонного основания проверяют

все его элементы: толщину и высоту на

уровне лотка трубы, марку бетона. В

железобетонных монолитных основаниях

контролируют укладку арматуры и

соответствие ее проекту. При производстве

работ в зимнее время необходимо следить,

чтобы в момент укладки грунт не был

проморожен.

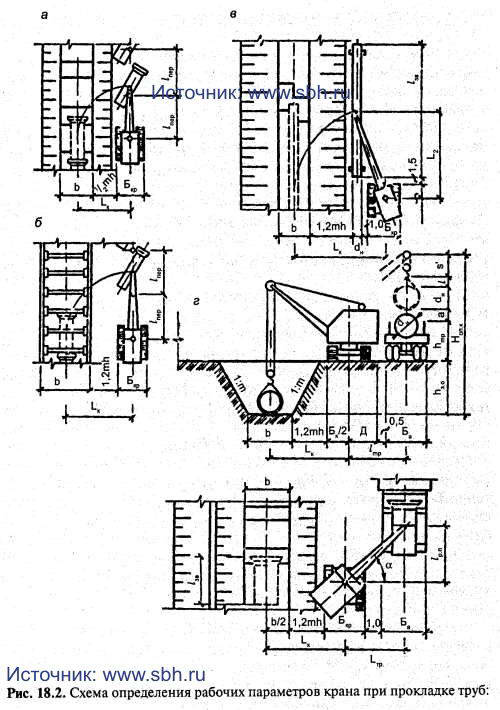

3.

ВЫБОР КРАНОВ ДЛЯ ПРОКЛАДКИ

ТРУБОПРОВОДОВ

Как

и в случае выбора кранов для монтажа

строительных конструкций, краны для

прокладки трубопроводов также выбирают

в два этапа. Вначале, на I этапе выбирают

несколько технически пригодных типов

или марок кранов по вылету их крюка и

грузоподъемности, а на II этапе по

технико-экономическим показателям

вариантов кранов выбирают наиболее

экономичный, который и принимают для

трубоукладочных работ.

Но

еще до I этапа выбора кранов необходимо

в принципе уточнить тип необходимых

кранов, который определяют по способу

прокладки труб. При этом следует иметь

в виду, что для прокладки стальных

магистральных трубопроводов, особенно

больших диаметров, удлиненными секциями

или плетями, целесообразно использовать

краны-трубоукладчики, главной особенностью

которых является жесткое крепление

грузоподъемной стрелы сбоку. Такие

краны являются неповоротными.

Для

прокладки трубопроводов отдельными

трубами из чугунных, а также железобетонных,

керамических и асбестоцементных труб

с раскладкой их на берме траншеи, когда

в процессе их укладки требуется поворот

стрелы крана с трубой к траншее, применять

краны-трубоукладчики практически

невозможно. В этом случае следует

избирать мобильные стреловые краны —

автомобильные, пневмоколесные или

гусеничные нужной грузоподъемности.

При выборе типа применяемых кранов

необходимо также учитывать, что вылет

крюка у кранов-трубоукладчиков по

сравнению со стреловыми ограничен

(5,0-7,5 м), что затрудняет их использование

даже при прокладке стальных магистральных

трубопроводов плетями при большой

глубине траншей, когда требуются краны

с большими вылетами крюка (до 10-14 м и

более). Выбрав для каждого конкретного

случая прокладки трубопроводов с учетом

вышеуказанных рекомендаций тип кранов,

переходят к I этапу их непосредственного

выбора по техническим показателям.

Расчет

рабочих параметров для выбора крана (I

этап). Вначале определяют возможную

схему его работы, т.е. положение крана

относительно траншеи, а затем минимальный

вылет крюка, т.е. наименьшее расстояние

от оси его вращения (для кранов-трубоукладчиков

- от крайней гусеницы) до оси трубопровода.

Рис. 18.2. Схема определения рабочих параметров крана при прокладке труб; а - укладка одиночных труб в трапецеидальную траншею; б - то же в тоаншею с креплениями; в - монтаж трубных секций; г -монтаж труб с транспортных средств |

Требуемый

вылет крюка (Lк)

монтажного крана при прокладке

трубопроводов из одиночных труб в

трапецеидальных траншеях по схеме,

приведенной на рис. 18.2, а,

равен

Lк=0,5b+1,2mh+0,5Бкр

где

b — ширина траншеи по дну, м; 1,2mh —

расстояние от основания откоса выемки

до гусениц (колес или выносных опор)

крана (свободная берма при этом должна

быть не менее 1 м); Бкр -

ширина базы крана, м; m - заложение откосов;

h- глубина траншеи, м.

При

монтаже трубопроводов из одиночных

труб в прямоугольных траншеях с креплением

(рис. 18.2, б) вылет крюка определяют также,

а при монтаже их из укрупненных секций

(рис. 18.2, в) (длиной 18-24 м) вылет крюка

рассчитывают по

формуле

Lк=0,5b+1,2mh+dн+1+0,5Бкр

где dн -

наружный диаметр труб, а для раструбных

труб - диаметр раструба, м.

В

глубокие траншеи, а также при слабых

грунтах трубы укладывают на большом

вылете крюка и, если расстояние от оси

вращения крана до центра тяжести секции

L2 будет

меньше требуемого по расчету вылета

крюка (L2 <

Lк,.),

то кран отодвигают в сторону от секции

на расстояние не менее 1 м и подают вперед

на величину L2 -

Lк,

производя далее монтаж на расчетном

вылете крюка. Когда такое смещение

невозможно, то монтаж ведут при вылете

крюка, равном L2 (см.

рис. 18.2, в),

L2=Lк=0,5lтрс+1,5+lгаб

где lтрс—

длина трубной секции; 1,5 м — расстояние

в свету между торцом секции и габаритом

крана (по условиям безопасности); lгаб -расстояние

между осью вращения крана и передним

краем его ходовой части.

При

монтаже труб с транспортных средств

(рис. 19.2, г) вылет крюка рассчитывают по

формуле, приведенной первой, и проверяют

по условию

Lтр=Д+1+0,5Ба

Этим

одновременно определяют место установки

трубовоза

В

этих формулах Lтр -

расстояние между осями движения крана

и транспортных средств; Д - радиус

поворота хвостовой части платформы

крана; Ба -

ширина базы транспортных средств.

Укладку

изолированных плетей стальных

трубопроводов в полевых условиях ведут

кранами-трубоукладчиками. Исходя из

условия предотвращения обрушения

стенки, расстояние от бровки до

крана-трубоукладчика должно составлять

не менее 2 м. Необходимый вылет крюка

крана-трубоукладчика при

этом

Lк=0,5b+mh+2

Если

укладку изолированных плетей ведут

стреловыми кранами, то их размещают по

другую сторону от плети (считая от

траншеи), а

необходимый

вылет крюка

Lк=0,5b+mh+lбр1+dн+lбр2+0,5Бкр

где lбр1,

lбр2 —

соответственно расстояние от бровки

траншей до трубной плети и от нее до

крана. Обычно первое расстояние принимают

равным не менее 1 м, а второе — в пределах

0,5—1 м.

Определив

требуемый вылет крюка применительно к

выбранной схеме работы крана, определяют

необходимую его грузоподъемность.

Грузоподъемность

крана Q

подсчитывают исходя из максимального

груза, который должен поднять кран при

требуемом вылете крюка Lк.

Он определяется массой монтируемых

труб или секций (плетей).

Если

уровень стоянки крана выше отметки

монтажного горизонта, например при

прокладке труб, то определяют высоту

или, точнее, глубину опускания крюка

Hоп.к с

учетом обеспечения подачи трубы в

траншею (см. рис. 18.2,

г)

Hоп.к =hз.о+hтр+a+dн+hг+s'

где hз. -

глубина заглубления опоры (дна) в траншее

или котловане; hтр—

высота транспортных средств; а -

свободное пространство между бортом

транспортного средства и трубой (не

менее 0,5 м, а при подъеме с прокладок -

не менее 0,75 м с учетом возможного прогиба

трубы); dн -

наружный диаметр трубы; s' -

длина сжатого полиспаста.

Необходимую

грузоподъемность крана определяют в

зависимости от массы поднимаемых труб

или укрупненных секций с учетом массы

грузозахватных приспособлений (захватов,

траверс, скоб и т.п.). При прокладке

магистральных стальных водоводов

комплексно-механизированной колонной

машин, включающей краны-трубоукладчики,

очистную и изоляционную машины,

необходимую грузоподъемность

кранов-трубоукладчиков определяют

путем деления общей массы поднимаемой

плети (вместе с массами очистной и

изоляционной машин и с учетом массы

применяемых троллейных подвесок) на

количество кранов-трубоукладчиков.

Для

определения массы поднимаемой плети

необходимы справочные данные о массе

1 п. м труб в зависимости от ее диаметра

и толщины стенки, которые умножают на

длину плети. Длина поднимаемого участка

плети трубопровода Lпзависит

от диаметра трубопровода:

В

этих формулах Lтр -

расстояние между осями движения крана

и транспортных средств; Д - радиус

поворота хвостовой части платформы

крана; Ба -

ширина базы транспортных средств.

Укладку

изолированных плетей стальных

трубопроводов в полевых условиях ведут

кранами-трубоукладчиками. Исходя из

условия предотвращения обрушения

стенки, расстояние от бровки до

крана-трубоукладчика должно составлять

не менее 2 м. Необходимый вылет крюка

крана-трубоукладчика при

этом

Lк=0,5b+mh+2

Если

укладку изолированных плетей ведут

стреловыми кранами, то их размещают по

другую сторону от плети (считая от

траншеи), а

необходимый

вылет крюка

Lк=0,5b+mh+lбр1+dн+lбр2+0,5Бкр

где lбр1,

lбр2 —

соответственно расстояние от бровки

траншей до трубной плети и от нее до

крана. Обычно первое расстояние принимают

равным не менее 1 м, а второе — в пределах

0,5—1 м.

Определив

требуемый вылет крюка применительно к

выбранной схеме работы крана, определяют

необходимую его грузоподъемность.

Грузоподъемность

крана Q

подсчитывают исходя из максимального

груза, который должен поднять кран при

требуемом вылете крюка Lк.

Он определяется массой монтируемых

труб или секций (плетей).

Если

уровень стоянки крана выше отметки

монтажного горизонта, например при

прокладке труб, то определяют высоту

или, точнее, глубину опускания крюка

Hоп.к с

учетом обеспечения подачи трубы в

траншею (см. рис. 18.2,

г)

Hоп.к =hз.о+hтр+a+dн+hг+s'

где hз. -

глубина заглубления опоры (дна) в траншее

или котловане; hтр—

высота транспортных средств; а -

свободное пространство между бортом

транспортного средства и трубой (не

менее 0,5 м, а при подъеме с прокладок -

не менее 0,75 м с учетом возможного прогиба

трубы); dн -

наружный диаметр трубы; s' -

длина сжатого полиспаста.

Необходимую

грузоподъемность крана определяют в

зависимости от массы поднимаемых труб

или укрупненных секций с учетом массы

грузозахватных приспособлений (захватов,

траверс, скоб и т.п.). При прокладке

магистральных стальных водоводов

комплексно-механизированной колонной

машин, включающей краны-трубоукладчики,

очистную и изоляционную машины,

необходимую грузоподъемность

кранов-трубоукладчиков определяют

путем деления общей массы поднимаемой

плети (вместе с массами очистной и

изоляционной машин и с учетом массы

применяемых троллейных подвесок) на

количество кранов-трубоукладчиков.

Для

определения массы поднимаемой плети

необходимы справочные данные о массе

1 п. м труб в зависимости от ее диаметра

и толщины стенки, которые умножают на

длину плети. Длина поднимаемого участка

плети трубопровода Lпзависит

от диаметра трубопровода:

Д, мм |

592 |

720 |

820 |

1020 |

1220 |

1420 |

Lп, м |

130 |

175 |

185 |

225 |

255 |

265 |

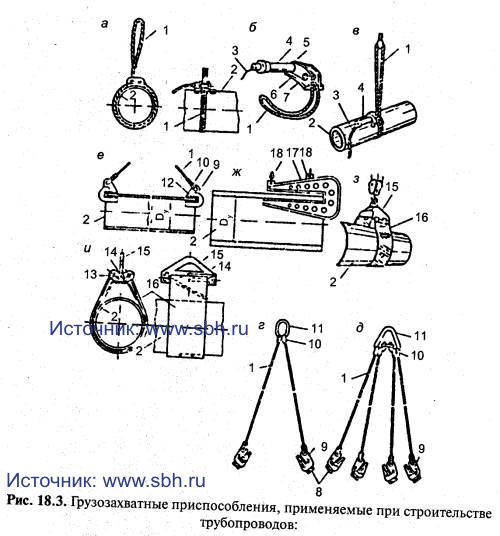

Количество кранов-трубоукладчиков в колонне определяется по рекомендациям «Справочника по прокладке трубопроводов, систем водоснабжения и водоотведения» (Ростов н/Д, 2001) в зависимости от принятого способа прокладки и диаметра трубопровода. Так, при совмещенном способе прокладки, когда совмещаются процессы очистки, изоляции и укладки трубопровода в траншею, количество необходимых кранов-трубоукладчиков в колонне составит: при диаметре труб 529-820 мм - 3; 1020 мм - 4; 1220 мм - 5 и при диаметре 1420 мм - 7. При раздельном способе прокладки, когда плеть первым проходом кранов-трубоукладчиков с помощью очистной и изоляционной машин очищают и изолируют, после чего опускают обратно на берму траншеи, а затем (вторым проходом кранов) плеть с помощью мягких полотенец перекладывают с бермы на дно траншеи, количество кранов-трубоукладчиков будет меньшим. Так, при диаметре плети 529 мм кранов требуется 2; 720 - 1020 мм - 3; 1220 - 1420 - 4. Поэтому, в тех случаях, когда у строительной организации не хватает кранов-трубоукладчиков, принимают раздельный метод прокладки трубопровода. Определив для всех видов монтажных работ, встречающихся в практике водопроводного строительства, при монтаже трубопроводов необходимые технические характеристики и выбрав по справочникам соответствующие марки кранов, проводят их технико-экономическое сравнение (II этап) и выбирают наиболее экономичный вариант крана. Методика выбора наиболее экономичного варианта крана приведена в п. 15.3 при монтаже строительных конструкций. Она вполне может быть использована и при монтаже трубопроводов. 4. ПОДБОР ГРУЗОЗАХВАТНЫХ ПРИСПОСОБЛЕНИЙ Для подъема, перемещения и укладки труб применяют специальные грузозахватные приспособления (рис. 18.3), для подъема длинномерных труб используют специальные траверсы (рис. 18.4, а, ж, з), а для подъема плети стального трубопровода кранами-трубоукладчиками при ее прокладке — троллейные подвески (рис. 18.4, к, л, м), позволяющие осуществлять подъем трубопровода для его очистки и изоляции при одновременном поступательном передвижении кранов-трубоукладчиков вдоль траншеи. Выбор грузозахватных приспособлений для подъема и укладки трубопроводов осуществляют с учетом того, что приспособления должны обеспечивать необходимую грузоподъемность, прочность, надежное зацепление (строповку) трубы, недопустимость повреждений как самой трубы, так и ее изоляционного покрытия, простоту конструкции и применения. Для подъема и укладки в траншею, например, изолированного стального трубопровода следует использовать так называемые мягкие полотенца (рис. 18.4, з, и). Важнейшим показателем грузозахватных приспособлений является их грузоподъемность, которая зависит от диаметра прокладываемого трубопровода и толщины стенки. Промышленностью выпускаются грузозахватные приспособления различной грузоподъемности, что позволяет производить их правильный выбор. Для этого вначале надо определить тип необходимых приспособлений (траверса, клещевой захват, троллейные подвески или мягкие полотенца), а затем, зная требуемую грузоподъемность, подбирают их соответствующие марки. При этом целесообразно иметь также сведения о массе применяемых приспособлений (в кг), так как они нужны при определении требуемой грузоподъемности крана. Сведения о грузозахватных приспособлениях для подъема труб приведены в табл. 18.1-18.4. Таблица 18.1 Основные технические характеристики клещевых автоматических и полуавтоматических захватов серии К3

Характеристика |

Марки захватов КЗ |

|||||||

271 |

351 |

531 |

721 |

821 |

1022 |

1223 |

1422 |

|

Диаметр поднимаемой трубы, мм |

273 |

355 |

530 |

720 |

820 |

1020 |

1220 |

1420 |

Грузоподъемность (максимальная), т |

3 |

4 |

4 |

7 |

8,5 |

12 |

16 |

28 |

Масса, кг |

45 |

53 |

180 |

400 |

485 |

560 |

623 |

1130 |

Рис. 18.3. Грузозахватные приспособления, применяемые при строительстве трубопроводов: а — строповка трубы универсальным стропом с приспособлением для дистанционной расстроповки; б— полуавтоматический строп «удавка»; в— строповка трубы полуавтоматическим стропом; в, д — двух- и четырехветвевые стропы; е — шарнирный торцевой захват для асбестоцементных труб; ж — монтажная скоба для железобетонных труб; з — мягкий строп (полотенце); и — строповка мягким захватом; 1 - трос несущий; 2 — труба; 3 - тросик для выдергивания фиксатора; 4 — фиксатор-замок; 5 — щека; 6 — опорная плита; 7 — палец; 8 — скоба; 9 —захват; 70 —коуш; П — серьга; 72 — мягкие прокладки; 73—стержни- 14 — привод для вытягивания полотенца из-под трубы; 15 — монтажная 'скоба; Т6 —мягкое полотенце; 17—траверса; 18 —монтажные петли |

Рис. 18.4. Траверсы, захваты и другие устройства для подъема труб: а, б— траверсы для длинномерных и асбестоцементных труб; в, г, и— полуавтоматический клещевой захват; д, в — этапы строповки труб автоматическим захватом; ж— траверса для строповки стальных труб грузоподъемностью 6 т; з— автоматический захват для труб грузоподъемностью 10 т; к, л — троллейные подвески с металлическими и резиновыми пневмобаллонными катками; м — строповка трубопровода троллейной подвеской; 1 — труба; 2 — траверса; 3 — кольцо; 4 — стропы; 5, 13 — крюки; 6, 12 — скобы; 7 — оградительные фланцы С мягкими прокладками; 8 — труба-траверса; 9 — выдвижные губки; 10 — ось; 11 — рычаги; 14— подвески; 15 — ручка; 16— штырь; 17 — автоматический захват; 18 — балка; 79 — тележка с пружиной; 20 — трособлочная система; 21 — направляющая втулка; 22 — фиксатор; 23 — опоры; 24 — стрела крана-трубоукладчика; 25 — рама; 26 — гидроцилиндр; 27 — контргруз |

Таблица

18.2 Технические характеристики троллейных

подвесок для неизолированного

трубопровода

Таблица

18.2 Технические характеристики троллейных

подвесок для неизолированного

трубопровода

Характеристика |

Марки подвесок |

||||

ТП371ХЛ |

ТП521ХЛ |

ТП822ХЛ |

ТП1023ХЛ |

ТП1425ХЛ |

|

Диаметр поднимаемого трубопровода, мм |

89-377 |

377-530 |

377-820 |

1020 |

1220-1420 |

Грузоподъемность (максимальная), т |

6,3 |

12,5 |

20 |

35 |

63 |

Масса, кг |

82 |

212 |

542 |

1342 |

1500 |

Таблица 18.3 Технические характеристики троллейных подвесок для непрерывной укладки изолированного трубопровода в траншею (катки полиуретановые или на авиашинах)

Характеристика |

Марки подвесок |

||||

ТП-371 |

ТП-1021 |

ТП-1022 |

ТПП1421ХЛ |

ТПП-1423 |

|

Диаметр поднимаемого трубопровода, мм |

89-325 |

1020 |

1020 |

1220-1420 |

1220-1420 |

Грузоподъемность (максимальная), т |

2 |

23 |

32 |

63 |

60 |

Масса, кг |

205 |

1155 |

1380 |

1400 |

1860 |

Таблица 18.4 Технические характеристики мягких полотенец серии ПМ

Характеристика |

Марки полотенец |

||||

ПМ-321 |

ПМ-523 |

ПМ-823 |

ПМ-1223 |

ПМ-1425 |

|

Диаметр поднимаемого трубопровода, мм |

89-325 |

377-530 |

630-820 |

1020 |

1220-1420 |

Грузоподъемность (максимальная), т |

8 |

16 |

25 |

40 |

63 |

Масса, кг |

20,7 |

38 |

81 |

108 |

387 |

5.

СПОСОБЫ ПРОКЛАДКИ ТРУБОПРОВОДОВ ПО

ЗАДАННОМУ НАПРАВЛЕНИЮ И УКЛОНУ

Для

укладки труб по заданному направлению

и уклону применяют причалки, пришивные

и ходовые визирки, отвесы и другие

приспособления, а также геодезические

инструменты. При этом с двух сторон

котлована смежных смотровых колодцев

устанавливают на столбах обноски, причем

так, чтобы поперечные доски были

горизонтальны и проходили через центр

колодцев (рис. 18.5). Над центром колодца

в доску вбивают гвоздь, сбоку к доске

прибивают строго горизонтально брусок,

называемый полочкой. Такую же обноску

с полочкой делают и у смотрового колодца,

находящегося на втором конце участка,

на котором предстоит укладка труб. К

забитым гвоздям крепят и натягивают

проволоку (причалку), служащую в качестве

направляющей при укладке труб. Поскольку

натянутая причалка соответствует оси

прокладываемого трубопровода, то по

положению опущенного с нее отвеса

проверяют правильность прокладки труб

по заданному направлению. При этом

необходимо, чтобы вертикальная ось

конца каждой укладываемой трубы совпадала

с отвесом. При несовпадении конец трубы

смещают в нужном направлении краном

или с помощью монтажного лома.

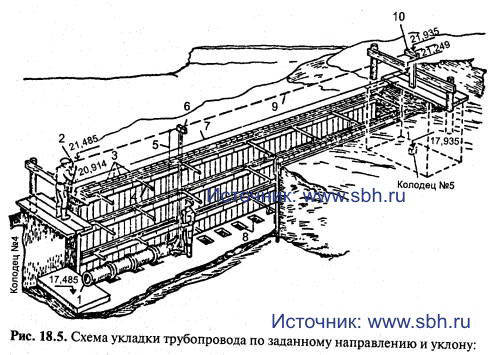

Рис. 18.5. Схема укладки трубопровода по заданному направлению и уклону: 1 — укладываемый трубопровод; 2 — пришивная визирка № 1; 3 — крепление траншеи; 4 — инвентарные распорки (струбцины); 5 — отвес; 6 — ходовая визирка; 7 — проволока (причалка); 8 — приямки для заделки раструбов; 9 — линия визирования; 10 — пришивная визирка № 2 |

После

установки обносок и полочек с помощью

нивелира определяют отметки полочек

на каждом конце участка (в нашем случае

они равны 20,914 и 21,249 м). Отметка дна колодца

№ 4 равна 17,485, а колодца № 5 - 17,935 м.

Следовательно, трубопровод должен быть

уложен с уклоном в сторону колодца №

4, причем разность отметок равна 0,45 м.

Если расстояние между колодцами равно

45 м, то уклон будет 0,01. Поскольку

контролировать уклон при укладке труб

по отметкам лотков колодцев на практике

трудно, то над двумя соседними колодцами

к обноскам по их центру крепят пришивные

визирки, которые имеют ту же разность

отметок, что и лотки, т.е. 0,45 м. Линия,

соединяющая точки между центрами