- •Общие положения ………………………………………………………4

- •Список рекомендуемой литературы……………………………78

- •Анализ базовой технологии

- •Выбор рациональной технологии

- •Выбор оборудования

- •Выбор структуры ртк

- •Планировка комплекса

- •Пример выполнения

- •Анализ базовой технологии

- •Структура комплекса

- •Планировка комплекса

- •Задание к ртк №1

- •Задание к ртк №2

- •Задание к ртк №3

- •Задание к ртк №4

- •Приложение 1

- •1.1 Краткое техническое описание робота мп-9с

- •Техническая характеристика робота мп-9с

- •1.2 Контрольные вопросы

- •1.3. Краткое описание электронного циклового программного устройства эцпу-6030

- •Техническая характеристика устройства эцпу-6030

- •1.4 Эксплуатация устройства

- •Приложение 2 Промышленный робот пр-5

- •2.1 Краткие сведения о роботе

- •Управление роботом

- •2.2. Краткое описание мкп-1

- •Техническая характеристика мкп-1

- •2.3 Режимы работы мкп-1

- •2.4 Редактирование программы

- •Составление управляющей программы

- •Приложение 3

- •3.1 Краткое описание робота бриг-10б-мк

- •Рука робота

- •Механизм поворота робота

- •Механизм подъема

- •Механизм поворота кисти

- •Привод cхвата

- •Электрооборудование

- •Пневмооборудование

- •Система управления b&r

- •1 Общие сведения

- •Пример задания

- •Приложение 5 Вертикально-сверлильный станок с чпу мод. 2р135ф2

- •Приложение 6

- •Приложение 7 Токарный патронно-центровой станок с чпу

- •Приложение 8 Вспомогательное оборудование

- •Приложение 9

- •Порядок загрузки программы в стенд

- •Пример загрузки программы в стенд

- •Пример управляющей программы

- •Приложение к ртк1

- •Приложение к ртк3

Структура комплекса

Определим количество станков (n) необходимых для выполнения заданной годовой программы (А = 4000 шт) при годовом фонде времени Fг = 4000 часов по формуле

где Кн = 1,1 - коэффициент выполнения нормы (Кн=1,0…1,2)

60 - переводной коэффициент минут в часы.

Тшт-к - штучно-калькуляционное время определяем по формуле

где nз - размер партий деталей, запускаемых производство.

В

нашем случае nз=А=4000,

следовательно величина

![]() - ничтожна мала, по сравнению с Тшт,

поэтому Тшт-к

Тшт. (Тшт-к = 32+ +

- ничтожна мала, по сравнению с Тшт,

поэтому Тшт-к

Тшт. (Тшт-к = 32+ +![]() =32,003

мин).

=32,003

мин).

Количество токарных станков

![]() ,

,

принимаем nТ = 1

Количество долбежных станков

![]()

принимаем nд = 1.

Количество расточных станков

![]()

принимаем nр = 2.

Исходя из конструкции, исполнения и сервисной зоны, работа Бриг-10, а также учитывая габаритные размеры станков и размеры их рабочей зоны, принимаем многомодульную структуру РТК (рис.3).

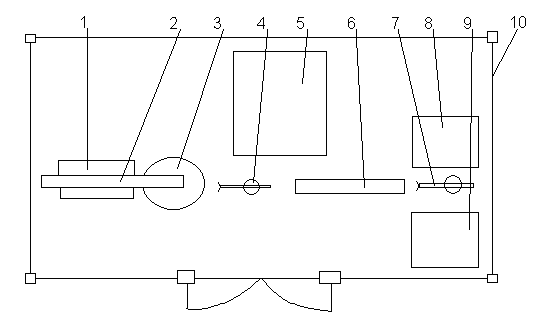

Рисунок 3 - Многомодульный РТК для производства деталей типа "полумуфта"

Для связи модулей выбираем тактовый стол модели СТ150:

грузоподъемность позиции - 10 кг

число позиций - 24

Габариты стола:

длина - 2250 мм

ширина - 650 мм

высота - 300-365 мм

Планировка комплекса

РТК для производства деталей типа "полумуфта" представляет собой комплекс, включающий токарный модуль, долбежный модуль и расточной участок, связанные между собой роботами, тактовым столом и магазином- накопителем, автономно функционирующий и объединенный единой системой управления (рис.4).

Рисунок 4 - Планировка РТК (масштаб 1:100):

Токарно-револьверный станок с ЧПУ мод. 1В340Ф30;

ПР мод. М20Ц;

Магазин - накопитель;

ПР мод. "Бриг - 10"

Долбежный станок мод. 7М430;

Тактовый стол мод. СТ150;

ПР "Бриг - 10";

8,9 Расточные станки с ЧПУ мод. 243В МФ 2;

10 Ограждение.

Алгоритм работы комплекса

РТК работает следующим образом (рис. 4). Заготовки загружают в магазин - накопитель, представляющий собой объединенный вход - выход в РТК. Робот 2 осуществляет загрузку токарного станка 1 из магазина - накопителя, выгрузку обработанных изделий и укладку их в тот же магазин. Робот 4 осуществляет загрузку долбежного станка 5 из магазина - накопителя, выгрузку полуфабрикатов и укладу на тактовый стол 6. С помощью тактового стола изделия передаются на участок расточных операций. Здесь с помощью робота 7 изделия загружаются в расточные станки 8 и 9 и выгружаются обратно на тактовый стол. С тактового стола готовые детали передаются роботом 4 на позицию входа - выхода в РТК.Пример построения циклограммы ГПМ приведен на рис.5.

Рисунок 5 – Циклограмма загрузки роботом заготовки из накопителя в станок

Пример построения временной диаграммы работы комплекса приведен на рисунке 6

Рисунок 6 – Временная диаграмма работы РТК

КОНТРОЛЬНЫЕ ЗАДАНИЯ

РТК 1

Задание к ртк №1

Разработать гибкий производственный комплекс механической обработки деталей типа "стакан".

Исходные данные:

1. Чертеж детали-типопредставителя.

2. Маршрутно-технологические карты.

3. Годовая программа выпуска деталей.

4. Годовой фонд времени.

Перечень вопросов, которые нужно раскрыть:

1. Анализ технологического процесса детали-представителя, выбор структуры комплекса.

2. Выбор основного технологического и вспомогательного оборудования, а также промышленных роботов. Расчет количества станков при двухсменной работе комплекса.

3. Обосновать и построить линейную или кольцевую планировку комплекса.

4. Рассчитать и построить траектории манипулирования захвата робота относительно оборудования комплекса в трех координатах.

5. Рассчитать время, затрачиваемое роботом для выполнения операций по загрузке-разгрузке и перемещению между станков.

6. Рассчитать и разработать циклограммы работы оборудования комплекса в установившемся режиме.

7. Составить алгоритм работы комплекса и разработать управляющую программу для системы управления модулем РТК.

8. Рассчитать и разработать диаграмму работы оборудования комплекса в установившемся режиме.

9. Определить такт выпуска деталей в комплексе.

Условия производственных ситуаций

Название показателя |

Вариант

|

|||||

|

1

|

2

|

3

|

4

|

5 |

|

1

|

Годовая программа выпуска деталей |

3000

|

3500

|

1500

|

2000 |

2500 |

2

|

Годовой фонд времени |

2800

|

1840

|

3500

|

5000 |

4000 |

ИНДИВИДУАЛЬНОЕ ОБСЛУЖИВАНИЕ РОБОТОМ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Подготовлен промышленный робот МП-9С и система управления ЭЦПУ-6030 (приложение 1), технологическое оборудование - вертикально-сверлильный станок с ЧПУ мод. 2Р135Ф2 (приложение 5), вспомогательное оборудование (приложение 8)

1.Создать структурную схему модуля.

2. Создать планировку модуля с учетом сервисной зоны робота.

3.Составить алгоритм функционирования ПР относительно загрузки или разгрузки станка в соответствии с вариантом задачи.

4. Разработать циклограмму работы роботизированного технологического модуля.

5. Разработать программу управления роботизированным модулем.

ПЕРВОЕ ЗАДАНИЕ К ОБСЛУЖИВАНИЮ РОБОТОМ СТАНКА.

Исходное положение ПР относительно оборудования: рука опущена, втянута, повернута влево к тактовому столу, схват разжат. Станок расположен по правую сторону от тактового стола.

Вариант 1: Получить технологическую команду, взять деталь для обработки из трафарета на тактовом столе и перенести в пневматические тиски на столе сверлильного станка с ЧПУ.

Вариант 2 : Получить технологическую команду и перенести деталь после обработки из пневматических тисков сверлильного станку с ЧПУ в трафарет на тактовом столе.

Вариант 3: Взять деталь для обработки из трафарета на тактовом столе, повернуться к станку, подождать технологической команды и перенести в пневматические тиски на столе сверлильного станка с ЧПУ.

Вариант 4: Получить технологическую команду, взять деталь после обработки из пневматических тисков сверлильного станку с ЧПУ, повернуться к тактовому столу, подождать технологической команды и положить деталь в трафарет.

Вариант 5. Получить технологическую команду, взять деталь для обработки из трафарета на тактовом столе и переместить к станку, выдержать время окончания обработки на станке, загрузить в пневматические тиски на столе сверлильного станка с ЧПУ.

ВТОРОЕ ЗАДАНИЕ К ОБСЛУЖИВАНИЮ РОБОТОМ СТАНКА.

Исходное положение ПР относительно оборудования: рука опущена, втянута, повернута влево к станку, схват разжат. Тактовый стол расположен по правую сторону от станка.

Вариант 6: Получить технологическую команду, взять деталь для обработки из трафарета на тактовом столе и перенести в пневматические тиски на столе сверлильного станка с ЧПУ.

Вариант 7 : Получить технологическую команду и перенести деталь после обработки из пневматических тисков сверлильного станку с ЧПУ в трафарет на тактовом столе.

Вариант 8: Взять деталь для обработки из трафарета на тактовом столе, повернуться к станку, подождать технологической команды и перенести в пневматические тиски на столе сверлильного станка с ЧПУ.

Вариант 9: Получить технологическую команду, взять деталь после обработки из пневматических тисков сверлильного станку с ЧПУ, повернуться к тактовому столу, подождать технологической команды и положить деталь в трафарет.

Вариант 10. Получить технологическую команду, взять деталь для обработки из трафарета на тактовом столе и переместить к станку, выдержать время окончания обработки на станке, загрузить в пневматические тиски на столе сверлильного станка с ЧПУ.

РТК 2