- •39. Стойкость режущих инструментов

- •40. Прочность и надежность режущих инструментов

- •41. Качество поверхностного слоя при резании. Шероховатость. Наклеп.

- •43. Режим резания, силы и мощность резания при шлифовании

- •45. Особенности сверления: режим резания, силы и мощность

- •46. Особенности сверл: конструктивные элементы, геометрические параметры режущей части, изнашивание.

- •47. Особенности фрезерования: основные схемы резания, встречное и попутное фрезерование.

- •48. Режимы резания, силы и мощность резания при фрезеровании

- •49. Особенности фрез: конструктивные элементы, геометрические параметры режущей части, изнашивание.

- •50. Особенности протягивания: основные схемы резания, режим резания, силы и мощность резания.

- •51. Особенности протяжек: конструктивные элементы, геометрические параметры режущей части, изнашивание.

- •52. Использование резцов при строгании и долблении.

39. Стойкость режущих инструментов

Период стойкости инструмента – время его работы в мин от переточки до переточки, продолжительность резания до отказа(допустимого износа).

Суммарный период стойкости - время работы инструмента в мин в пределах допустимого количества переточек.

Чем больше интенсивность изнашивания инструмента, тем меньше период его стойкости.

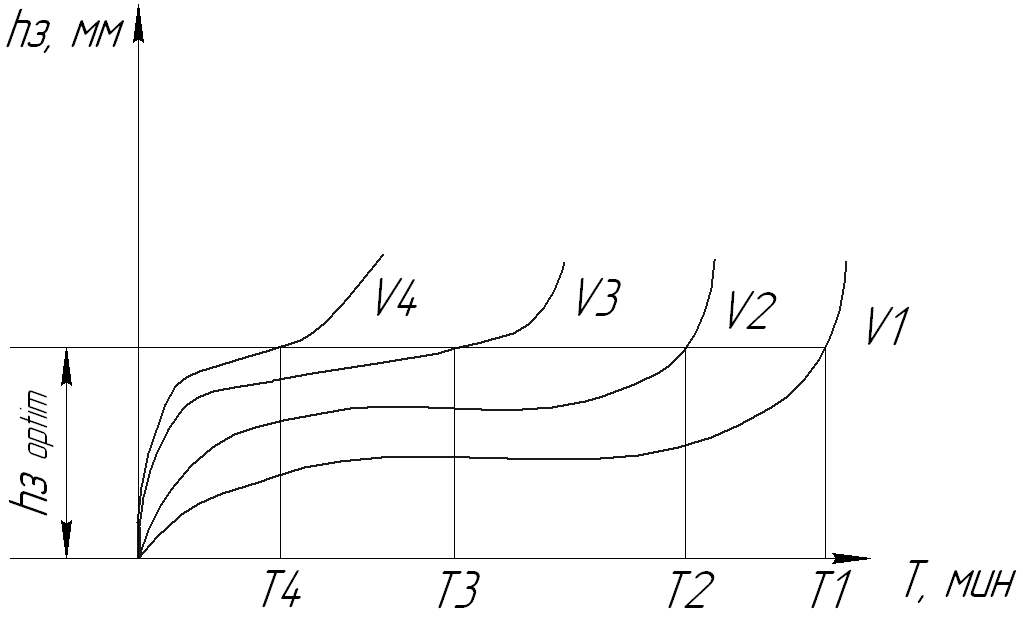

П ериод

стойкости инструментов служит

количественным выражением интенсивности

изнашивания инструмента и сильно

изменяется в зависимости от условий

резания: режимов резания (V, t, Ѕ),

геометрических параметров режущего

лезвия, применяемый СОЖ и т.д.

ериод

стойкости инструментов служит

количественным выражением интенсивности

изнашивания инструмента и сильно

изменяется в зависимости от условий

резания: режимов резания (V, t, Ѕ),

геометрических параметров режущего

лезвия, применяемый СОЖ и т.д.

В наибольшей степени на стойкость инструмента влияет скорость резания.

V1<V2<V3<V4

40. Прочность и надежность режущих инструментов

Прочность режущего клина инструмента – его способность выдерживать без разрушения нагрузку, обусловленную процессом резания.

До недавнего времени при конструировании режущих инструментов производились только расчеты прочности корпуса (державки). (Изгиб, кручение, усталость, прочность и т.д.)

Однако с развитием автоматизированных систем обработки в условиях частого изменения режимов резания и переменных нагрузок на рабочие поверхности инструмента потребовалось изучение прочности самого режущего клина.

Режущий инструмент в значительной мере определяет работоспособность (надежность) оборудования.

Отказы (прекращение выполнения своих функций) режущего инструмента составляют до 60% от общего числа нарушений работоспособности станков с ЧПУ и автоматических линий.

Надежность режущего инструмента – это свойство сохранять во времени и в установленных пределах значения всех параметров позволяющих ему выполнять свои функции в заданных условиях обработки.

Причины отказов инструмента могут быть различными:

Поломка;

Скалывание;

Изнашивание рабочих поверхностей;

Смятие режущей кромки (деформация);

Схватывание (холодное сваривание со стружкой или деталью).

41. Качество поверхностного слоя при резании. Шероховатость. Наклеп.

Шероховатость поверхности представляет собой совокупность неровностей с относительно малыми шагами, образующими её рельеф в пределах базовой длины.

По ГОСТ 2789-73 – количественная (прямая) оценка шероховатости может производиться по 6-ти параметрам:

Ra – среднее арифметическое отклонение профиля;

Rz – высота микронеровностей по 10 точкам;

Rmax – наибольшая высота микронеровностей;

Sm – средний шаг неровностей профиля;

S – средний шаг микронеровностей по вершинам;

lр – относительная опорная длина профиля.

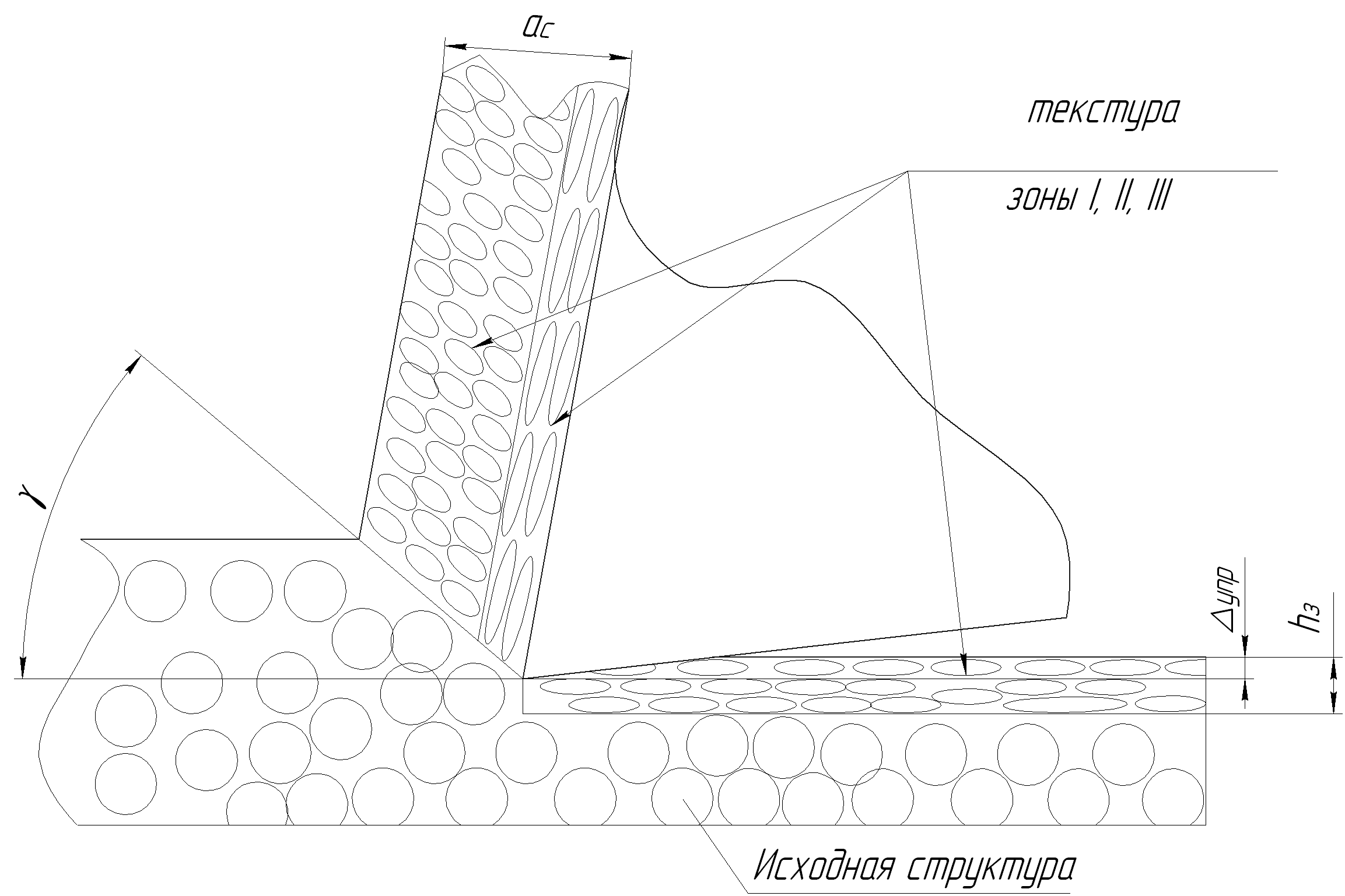

Процесс образования поверхностного слоя обрабатываемой детали так же имеет стадии упругой деформации ∆УПР и пластической деформации hH. В результате пластической деформации образуется текстура в поверхностном слое обработанной детали.

Возникновение и концентрация дислокаций, ориентированных по линиям сдвигов и окруженных полями упругих напряжений вызывает упрочнение поверхностного слоя обработанной поверхности, повышение её микротвердости и снижение пластичности. Это явление называется наклепом.