- •1 Предмет и задачи Дет. Машин. Требование к конструкциям деталей машин.

- •2 Классификация деталей машин общего назначения

- •3 Основные критерии работоспособности и расчета деталей машин. Понятие работоспособность

- •4)Общие принципы, стадии и формы проектирования деталей машин и механизмов.

- •6)Методы оценки прочностной надежности деталей машин : расчет по запасам прочности.

- •8 Механический привод основные типы механических передач: основное понятие, назначение и классификация.

- •10. Краткие сведения о геометрии и кинематике цилиндрических зубчатых передач. Силы в зацеплении прямозубой цилиндрической передачи.

- •11. Критерии работоспособности и расчета зубчатых передач. Условия работы зуба в зацеплении

- •13 Коэффициент торцевого перекрытия и распределение нагрузки по рабочей поверхности зуба

- •15 Скольжение и трение в зацеплении при работе зубчатых передач.

- •16 Особенности геометрии косозубых цилиндрических передач.

- •17 Особенности геометрии авиационных зубчатых колес

- •18 Силы в зацеплении косозубой и шевронной передачах.

- •19 Проверка прочность зубчатых передач при пиковых нагрузках. Допускаемые напряжения

- •20 Расчет прочности зубьев прямозубых цилиндрических передач по контакным напряжениям.

- •21 Расчет прочности зубьев цилиндрических передач по напряжением изгиба

- •23 Д опускаемые контактные напряжения

- •25Материалы и термическая обработка зубчатых колес

- •26 Точность изготовления зубчатых колес

- •32 Планетарные и дифференциальный передачи. Основные понятия, достоинства, недостатки, схемы и их характеристики.

- •39 Кинематика червячной передачи

- •40 Материалы для червячных передач и допускаемые напряжения.

- •42.Основные критерии работоспособности и расчета червячных передач.

- •45. Расчет червячных передач по контактным напряжениям.

- •46Расчет червячных передач по напряжению изгиба

- •47.Тепловой расчет червячных передач

- •55 Валы и оси. Общие сведения. Характеристика, классификации, материалы, термообработка.

- •56 Проектный расчет валов. Порядок проектного расчета

- •57 Проверочный расчет валов(расчет на усталостную прочность)

- •58 Шпоночные и шлицевые соединения

- •62 Муфты. Общие сведения и классификации.

- •Кулачковые.2. Зубчатые.3. Фрикционные сцепные

- •64 Муфта компенсационная зубчатая

- •65 Муфта цепная компенсационная

- •68 Муфты комбинированные

Кулачковые.2. Зубчатые.3. Фрикционные сцепные

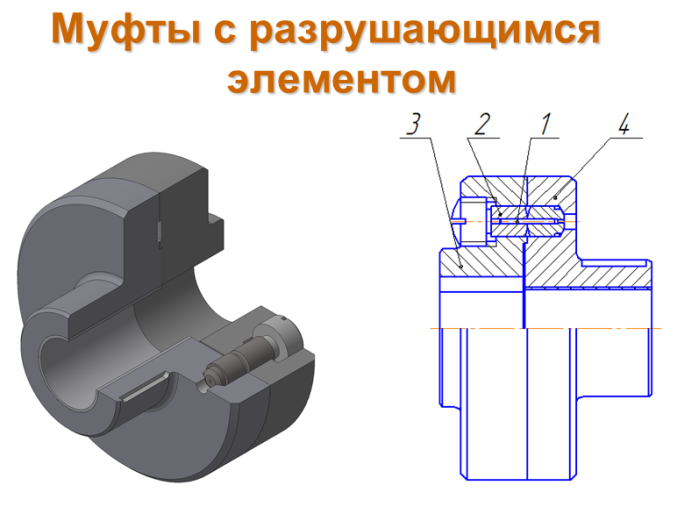

МУФТЫ ПРЕДОХРАНИТЕЛЬНЫЕ

Применяют при частых кратковременных перегрузках (ударного типа) и больших частотах вращения. Передают вращающий момент за счет сил трения.

Типы предохранительных муфт, применяемых в машиностроении:

1. С разрушающимся элементом. 2. Кулачковые.3. Шариковые.4. Фрикционные.

Расчет на прочность компенсирующих муфт. Эти муфты выбирают по нормалям или стандартам (см. рис. 5).

Проверочный

расчет на прочность (износостойкость)

кулачково-дисковых муфт производят по

формуле![]() , (5)

, (5)

где р — максимальное давление, возникающее на рабочей поверхности сопряженных деталей муфты; D, d, h — размеры муфты (см. рис.5); [р] — допускаемое давление (для муфт с закаленными поверхностями трения [р] = 15 ÷ 30 МПа).

Проверочный расчет зубчатых муфт не производят. Их выбирают по стандарту. Для зубчатых муфт расчетный момент

Тр=КбКрТ, (6)

где Кб и Кр — коэффициенты безопасности и режима работы; Т — номинальный вращающий момент (табл.12.4).

Для упругих втулочно-пальцевых муфт проверочный расчет для пальцев производят на изгиб по формуле (7), для втулок — на смятие по формуле (8):

![]() ; (7)

; (7) ![]() , (8)

, (8)

где Мр — расчетный

момент; dn, lп, lв, D1,

— размеры пальца втулки и полумуфты

(см. рис.7); z — число

пальцев; ![]() —

допускаемое напряжение изгиба (для

пальцев из стали 45

=

80...90 МПа);

—

допускаемое напряжение изгиба (для

пальцев из стали 45

=

80...90 МПа); ![]() —

допускаемое напряжение смятия втулки

(для резины

= 2 МПа).

—

допускаемое напряжение смятия втулки

(для резины

= 2 МПа).

Расчет сцепных муфт. Расчет наиболее распространенных в машиностроении сцепных многодисковых фрикционных муфт производят на отсутствие проскальзывания полумуфт (дисков) и на износостойкость рабочих поверхностей дисков. Для передачи вращательного движения от полумуфты 1 к полумуфте 2 (см. рис.10) без относительного проскальзывания дисков момент сил трения должен быть не меньше вращающего момента, создаваемого на ведущем валу.

Фрикционные дисковые муфты выбирают по нормалям.

Расчет

самоуправляемых и предохранительных

муфт. Самоуправляемые роликовые

муфты свободного хода выбирают по

нормалям. На контактную прочность

проверяют только ролики и рабочие

поверхности полумуфт (см. рис.15):![]() (9)

(9)

где Тр — расчетный

момент; Епр — приведенный

модуль упругости; d и l —

диаметр и длина роликов; ![]() 70 — угол

заклинивания роликов; D — диаметр

рабочей поверхности обоймы; z —

число роликов;

70 — угол

заклинивания роликов; D — диаметр

рабочей поверхности обоймы; z —

число роликов; ![]() —

допускаемое контактное напряжение

(для стали ШХ15, 20Х и 40Х

=

1500 МПа).

—

допускаемое контактное напряжение

(для стали ШХ15, 20Х и 40Х

=

1500 МПа).

64 Муфта компенсационная зубчатая

Муфта относится к жестким компенсирующим постоянным муфтам и предназначена для соединения валов с компенсацией радиальных, осевых и угловых смещений вследствие неточности изготовления и монтажа.

Компенсация осуществляется за счет подвижности жестких деталей муфты. Эти муфты уменьшают дополнительные нагрузки на валы и подшипники, вызываемые отклонениями от соосности валов. Это относится к зубчатым муфтам и к цепным

Зубчатая муфта состоит из 2ух обойм с внутренними зубьями эвольвентного профиля, которые зацепляются с зубьями втулок, насаживаемых на концы валов. Обоймы соединены между собой болтами.

Зубчатые муфты компенсируют радиальные угловые и осевые смещения валов за счет боковых зазоров в зацеплении. Муфты надежны в работе. Зубчатые муфты подбирают по наибольшему диаметру концов соединительных валов и проверяют по формуле Тгост>=К1*К2*Т

Тгост - макс. Вращательный момент муфты по госту; Т – вращающий момент передаваемый муфтой; К1-коэф. Безопасности; К2 – коэф. Условий работы машины.