- •Введение. Технология машиностроения как отрасль науки. Задачи технологии машиностроения. Основные понятия

- •Этапы развития:

- •1.3.Основные понятия и определения технологии машиностроения

- •Техническая подготовка производства

- •Технологические процессы строятся по отдельным методам их выполнения (процессы механической обработки, сборки, литья, штамповки, термообработки, покрытия, окраски и т.Д.).

- •Технологическая характеристика различных типов производства

- •Машина как объект производства

- •Качество машины

- •Погрешности механической обработки. Методы их расчета. Факторы, влияющие на точность обработки

- •Точность в мшиностроении и методы ее

- •Недостатки метода пробных проходов и промеров:

- •Систематические погрешности обработки

- •Тепловые деформации инструмента

- •Случайные погрешности обрабоки

- •Числовые характеристики случайных величин

- •Мода – это ее наиболее вероятное значение

- •4.3.2. Точечные диаграммы и их применение для

- •Анализ диаграммы представленный на рисунке

- •Влияние жесткости и податливости

- •4.4.1. Методы определения жесткости станков

- •Методы решения конструкторских размерных цепей

- •Термины и определения. Значение анализа размерных цепей

- •Метод решения размерных цепей

- •2. Способ допусков одного квалитета точности.

- •Теоретико – вероятносный метод расчета

- •Способ группового подбора при сборке

- •Способ регулировки

- •Способ пригонки

- •5.7. Выбор методов расчета размерной цепи

- •Базирование обрабатываемых изделий

- •Требуется выдержать размер h.

- •6.2. Способы установки и закрепления деталей на станках

- •6.2.1. Схема базирования призматических деталей

- •6.2.2. Схема базирования цилиндрических деталей

- •6.3.2. Схема базирования коротких цилиндрических деталей (диски, кольца)

- •6.3.3. Базирование по коническим поверхностям

- •6.4. Примеры расчета погрешностей базирования

- •7. Обеспечение точности механической обработки

- •7.1. Методы настройки станков и расчеты настроенных размеров

- •7.1.1. Статическая настройка

- •7.1.2. Определение режима обработки, обеспечивающего заданную точность при наибольшей производительности

- •7.1.3.Управление точностью обработки

- •7.1.4. Управление точностью процесса обработки по

- •8. Качество поверхности деталей машин и заготовок

- •8.1. Общие понятия и определения

- •8.2. Методы измерения и оценки качества

- •8.3. Влияние качества поверхности на

- •8.4. Факторы, влияющие на качество поверхности

- •9. Методы определения припусков на механическую обработку

- •10.3 Классификация затрат рабочего времени

- •10.2.2. Структура нормы времени

- •10.2.3. Особенности нормирования многоинструментальной обработки

- •10.3. Технологические основы увеличения производительности труда

- •10.4. Основные пути сокращения себестоимости изготовления машин и деталей

Систематические погрешности обработки

Систематическая погрешность – это такая погрешность, которая для всех заготовок обрабатываемой партии остается постоянной или закономерно изменяется при переходе от каждой обрабатываемой заготовки к последующей.

В первом случае погрешность – постоянная систематическая погрешность (дельта сист.), а во втором случае – переменная систематическая (функциональная погрешность).

Причинами возникновения систематических и переменных систематических погрешностей обработки заготовок является неточность, износ и деформация станков, приспособлений и инструментов, деформация обрабатываемых заготовок; тепловые явления, происходящие в технологической системе и в СОЖ, а также погрешности теоретической схемы обработки заготовки.

4.2.1. ПОГРЕШНОСТИ,ВОЗНОИКАЮЩИЕ ВСЛЕДСТВИИ НЕТОЧНОСТИ,

ИЗНОСА И ДЕФРМАЦИИ СТАНКОВ

Погрешности изготовления и сборки станков ограничивается нормами ГОСТов, определяющий допуски и методы проверки геометрической точности станков, т.е. точности в ненагруженном состоянии.

Каждый металлорежущий станок состоит из ряда конструктивных узлов, представляющих собой отдельные звенья технологической системы. Погрешности взаимного расположения неподвижно закрепленных или перемещаемых узлов станка, вызванные неточностями его сборки является причиной погрешностей выполняемой на нем обработки. Геометрические погрешности станка влияют на форму и расположение обрабатываемых поверхностей заготовки, но не оказывает непосредственного влияния на их размеры.

Погрешности геометрической точности станков полностью или частично переносятся на обрабатываемые заготовки, в виде систематических погрешностей. Величина этих погрешностей поддается предварительному анализу и расчету.

Не перпендикулярность оси шпинделя вертикально-фрезерного станка относительно плоскости его стола в поперечном направлении вызывает не параллельность обрабатываемой плоскости относительно установочной (численно равна линейному отклонению от перпендикулярности на ширине заготовки).

В продольном направлении возникает вогнутость обрабатываемой поверхности.

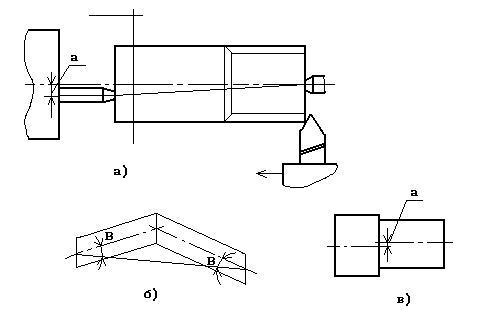

При обработке в центрах их неправильное положение может вызвать погрешности формы и взаимного расположения обтачиваемых шеек. Встречаются следующие случаи:

1) Передний центр «бьет», т.е. расположен со смещением на величину a относительно оси вращения шпинделя, ось заднего центра совпадает с осью вращения, ось обточенной поверхности не совпадает при этом с линии центров заготов

ки (рис. а). Если заготовку обтачивают с двух сторон (за две установки), то деталь получается двухосная (рис.б).

Sin=а/L,

где а – смещение центра передней бабки,

L – расстояние между центрами;

Возможно также смещение на величину а, но при параллельном расположении обтачиваемых шеек заготовки (рис. в).

Износ станков обуславливает увеличение систематических погрешностей обработки заготовок (т.к. износ рабочих поверхностей происходит непрерывно, то это приводит к изменению взаимного расположения отдельных узлов станка, вызывает появление дополнительных погрешностей обработки.

Деформация станков при их неправильном монтаже, а также под действием массы при оседании фундаментов (искривление станин и столов, извернутость направляющих) вызывает дополнительные систематические погрешности.

4.2.2 ПОГРЕШНОСТИ, СВЯЗАННЫЕ С НЕТОЧНОСТЬЮ И ИЗНОСОМ

РЕЖУЩЕГО ИНСТРУМЕНТА

Неточность режущего инструмента (особенно мерного типа: зенкеров, протяжек, концевых фрез, развертки и фасонного инструмента) во многих случаях непосредственно переносится на обрабатываемые заготовки, обуславливая систематические погрешности формы и размеров обрабатываемых поверхностей. Однако, в связи с тем, что точность изготовления режущего инструмента на специальных инструментальных заводах или в инструментальных цехах достаточно высока, неточность изготовления инструментов практически мало отражается на точность изготовления деталей. Значительно большее влияние на точность обработки детали оказывают погрешности режущего инструмента, связанные с его износом.

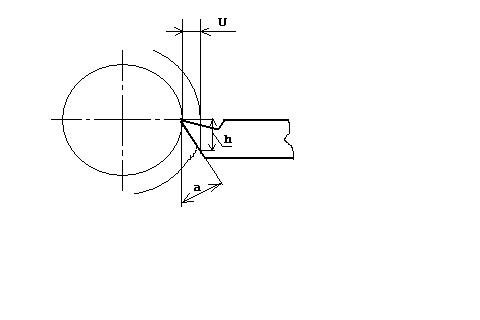

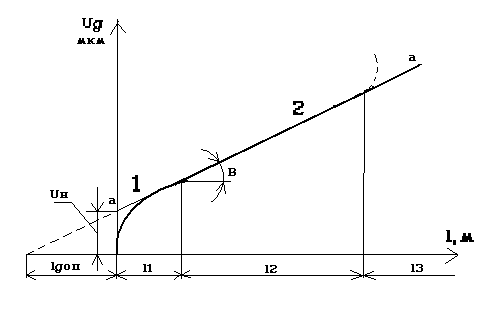

Износ режущего инструмента при работе на настроенных станках приводит к возникновению переменной систематической погрешности обработки. При чистовой обработке заготовок износ резцов происходит по их задней поверхности, что вызывает удаление вершины резца от центра вращения заготовки на величину радиального износа и соответствующее увеличение радиуса обточки (или уменьшение его при расточке). Величину размерного износа инструмента определяют по нормам к обрабатываемой поверхности или (что менее точно) умножением ширины фаски h на тангенс заднего угла

Изучение размерного износа показало, что этот процесс не подчиняется строго линейному закону. Первый непродолжительный период работы режущего инструмента сопровождается повышенным размерным износом (участок 1).

Второй (основной) период характеризуется нормальным износом инструмента (участок 2), прямо пропорционален пути резания. Интенсивность этого периода износа принято оценивать относительным (удельным) износом Uо (мкм/км)

Uo=U/L,

где U - размерный износ в мкм на пути резания L;

L – путь резания в зоне нормального износа в км.

Для Т15К6 при обработке стали L50км.

Третий период (участок 3) связан с быстрым износом инструмента, через короткий промежуток времени происходит разрушение его режущей кромки, в связи с чем этот участок называют катастрофического износа.

Расчет износа режущего инструмента, влияющего на точность обработки, применительно к условиям нормального износа протекает в зоне 2.

Применительно к точению длина резания определяется:

L=(*D*l)/(1000*S),

где D – диметр заготовки, мм;

l – длина обрабатываемой заготовки, мм;

S – подача, мм/об

Тогда износ будет равен:

U=(Uo*L)/1000,

где L – длина резания, м.

Для учета начального износа инструмента (новый или вновь заточенный инструмент)

U=Uo* (L+Lдоп.)/1000.

Для доведенных инструментов Lдоп=500мм.

Для заточенных инструментов Lдоп=1500мм.

В среднем Lдоп=1000мм.

Подналадка и применение автоматических подналадчиков уменьшает влияние размерного износа.

4.2.3.ВЛИЯНИЕ УСИЛИЯ ЗАЖИМА ЗАГОТОВКИ НА ПОГРЕШНОСТЬ

ОБРАБОТКИ

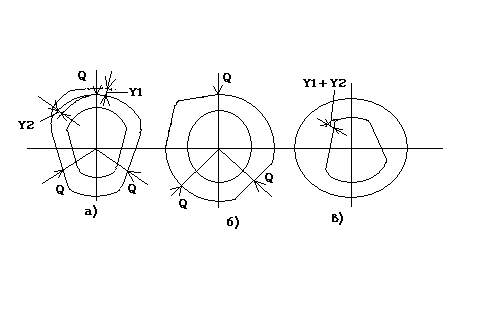

Усилие зажима (закрепления) заготовки в приспособлении, так же как и усилие резания, вызывают упругие деформации заготовок порождающие погрешности формы обработанных заготовок. При постоянстве усилия зажима и размеров заготовок эти погрешности могут быть вычислены по соответствующим формулам. Так, при закреплении тонкостенного кольца в 3-х кулачковом патроне оно деформируется, принимая форму показанную на рис. а. После расточки отверстия

обработанная поверхность сохраняет правильную форму до открепления ее. После снятия заготовки из патрона кольцо упруго восстанавливает свою деформированную зажимными силами Q форму, а обработанная поверхность искажается рис. в.

Относительно большие деформации могут возникать при закреплении нежестких заготовок (кольца подшипников, гильзы, трубы, корпусные детали и др.). Эти деформации снижают работоспособность деталей в машинах. Так некруглость колец могут снизить долговечность подшипников качения в несколько раз.

Для их уменьшения (что очень важно на отделочных операциях обработки) следует правильно выбирать схему установки и закрепления. Для уменьшения прогиба (стенок корпусных деталей, рычагов и др.) деталей нужно стремиться к тому, чтобы зажимные силы были приложены против установленных элементов приспособления.

4.2.4. ПОГРЕШНОСТИ, ОБУСЛОВЛЕННЫЕ УПРУГИМИ

ДЕФОРМАЦИЯМИ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ ПОД ВЛИЯНИЕМ

НАГРЕВА

При непрерывной работе станка происходит постоянное нагревание всех элементов технологической системы, вызывающее появление переменной систематической погрешности обработки заготовок.

Тепловые деформации станка

Основная причина нагрева отдельных частей станков – потери на трение в подвижных механизмах (подшипники, зубчатые передачи), гидропроводах, электроустройствах, а также теплопередача от охлаждающих жидкостей отводящих теплоту из зоны резания и нагрев внешних источников (солнечных лучей, батарей и т.д.).

Важное влияние на точность обработки оказывает нагрев шпиндельных бабок. При работе станка происходит постоянный разогрев шпиндельных бабок и их смещение в вертикальном и горизонтальном направлениях. При этом температура в различных точках корпуса бабки изменяется от 10 до 50С.

Деформация станков при их нагреве во время работы происходят вследствие больших масс частей станков.

Смещение шпинделя токарного станка вследствие температурных

деформаций передней бабки

Для устранения погрешности обработки, связанное с тепловыми деформациями станка производят предварительный прогрев станка его обкаткой в холостую в течении 2-3 часов.