- •Введение. Технология машиностроения как отрасль науки. Задачи технологии машиностроения. Основные понятия

- •Этапы развития:

- •1.3.Основные понятия и определения технологии машиностроения

- •Техническая подготовка производства

- •Технологические процессы строятся по отдельным методам их выполнения (процессы механической обработки, сборки, литья, штамповки, термообработки, покрытия, окраски и т.Д.).

- •Технологическая характеристика различных типов производства

- •Машина как объект производства

- •Качество машины

- •Погрешности механической обработки. Методы их расчета. Факторы, влияющие на точность обработки

- •Точность в мшиностроении и методы ее

- •Недостатки метода пробных проходов и промеров:

- •Систематические погрешности обработки

- •Тепловые деформации инструмента

- •Случайные погрешности обрабоки

- •Числовые характеристики случайных величин

- •Мода – это ее наиболее вероятное значение

- •4.3.2. Точечные диаграммы и их применение для

- •Анализ диаграммы представленный на рисунке

- •Влияние жесткости и податливости

- •4.4.1. Методы определения жесткости станков

- •Методы решения конструкторских размерных цепей

- •Термины и определения. Значение анализа размерных цепей

- •Метод решения размерных цепей

- •2. Способ допусков одного квалитета точности.

- •Теоретико – вероятносный метод расчета

- •Способ группового подбора при сборке

- •Способ регулировки

- •Способ пригонки

- •5.7. Выбор методов расчета размерной цепи

- •Базирование обрабатываемых изделий

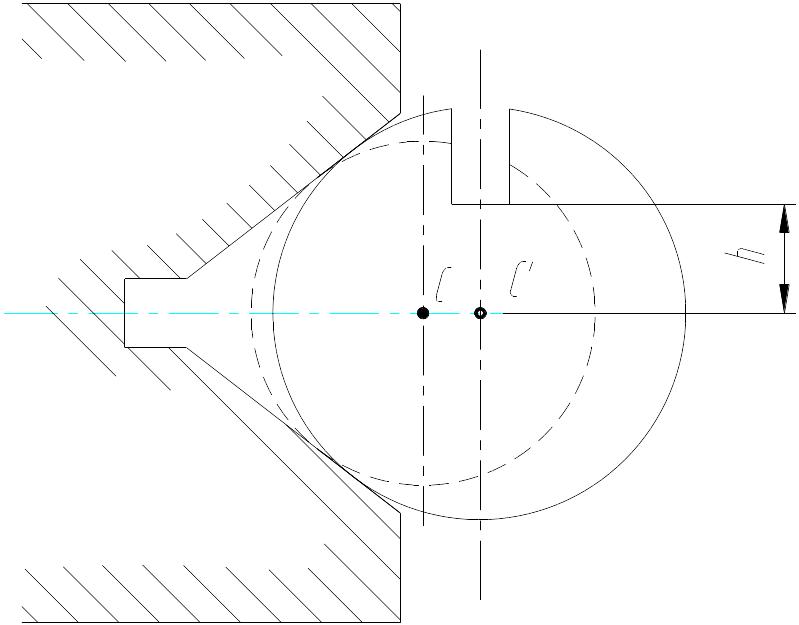

- •Требуется выдержать размер h.

- •6.2. Способы установки и закрепления деталей на станках

- •6.2.1. Схема базирования призматических деталей

- •6.2.2. Схема базирования цилиндрических деталей

- •6.3.2. Схема базирования коротких цилиндрических деталей (диски, кольца)

- •6.3.3. Базирование по коническим поверхностям

- •6.4. Примеры расчета погрешностей базирования

- •7. Обеспечение точности механической обработки

- •7.1. Методы настройки станков и расчеты настроенных размеров

- •7.1.1. Статическая настройка

- •7.1.2. Определение режима обработки, обеспечивающего заданную точность при наибольшей производительности

- •7.1.3.Управление точностью обработки

- •7.1.4. Управление точностью процесса обработки по

- •8. Качество поверхности деталей машин и заготовок

- •8.1. Общие понятия и определения

- •8.2. Методы измерения и оценки качества

- •8.3. Влияние качества поверхности на

- •8.4. Факторы, влияющие на качество поверхности

- •9. Методы определения припусков на механическую обработку

- •10.3 Классификация затрат рабочего времени

- •10.2.2. Структура нормы времени

- •10.2.3. Особенности нормирования многоинструментальной обработки

- •10.3. Технологические основы увеличения производительности труда

- •10.4. Основные пути сокращения себестоимости изготовления машин и деталей

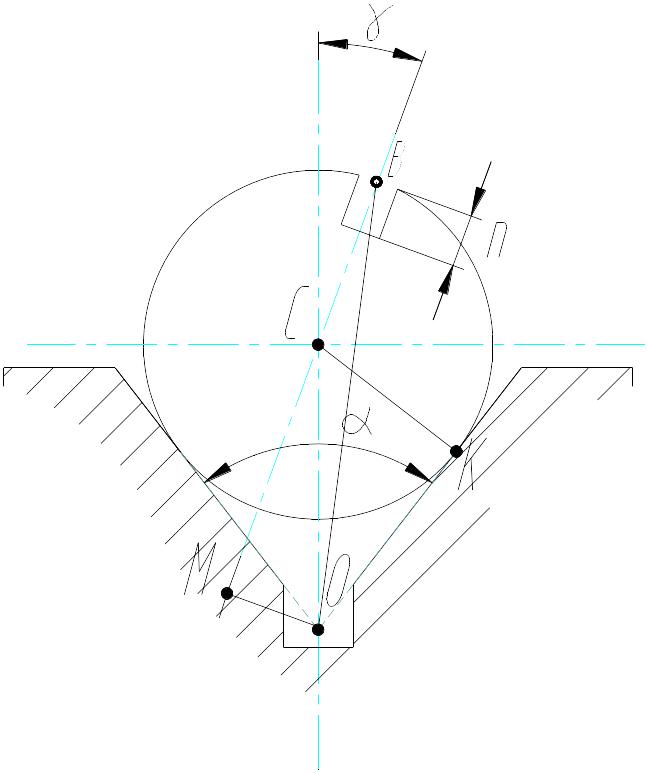

Требуется выдержать размер h.

Положение исходной базы - центра С по отношению к призме (технологическая база - точка О) обуславливается вектором ОС. Проецируя этот вектор на направление выдерживаемого размера h, получим:

L = MC = OC cos .

Из

OCK

находим

, где

- угол призмы, D

- диаметр заготовки.

, где

- угол призмы, D

- диаметр заготовки.

Следовательно ,

.

.

Полный дифференциал :

,

,

а поле рассеивания погрешности базирования

б.действ![]() ,

(8)

,

(8)

где TD - допуск по диаметру заготовки.

Как видно из из выражения (8) , б.действ при данном угле призмы зависит от угла .

В случае, если = 0

б.действ

![]() ;

;

при =45 и =90

б.действ

![]() .

.

Схему базирования, показанную на рис.6 , можно рассматривать как случай, когда =90, поэтому

б.действ = 0.

Рис. 6. Случай =90 при базировании в призме.

При установке в самоцентрирующем приспособлении ( в трехкулачковом самоцентрирующем патроне, самоцентрирующих тисках и т.д. ) центр всех заготовок, независимо от их диаметра, будет занимать неименное положение. Вследствие этого, как и в предыдущем случае б.действ = 0.

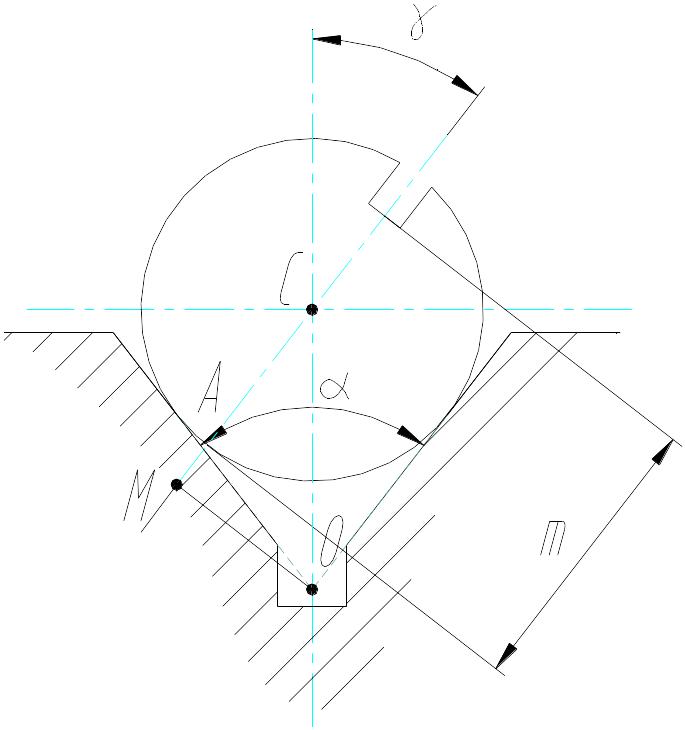

Требуется выдержать размер m (рис. 7) .

Положение исходной базы - точки А - по отношению к призме обуславливается вектором ОА. Проецируя этот вектор на направление размера m, получим :

L = MA = CM - CA.

Рис. 7. Расчетная схема базирования в призме при выдерживании размера m

Из ОСМ имеем :

СМ

= OC cos

=

.

.

Очевидно, что

CA

=

![]() .

.

Следовательно,

L

=

-

=

.

.

Тогда полный дифференциал по формуле (3) :

L

=

![]()

,

,

а поле рассеяния, соответствующее действительной погрешности базирования, составит

б.действ . (9)

Погрешность базирования равна нулю в следующих случаях:

а) если cos = sin (/2), в частности, при = 90, если = 45 ;

б) при = 0 и = 180 (т.е. при установке на плоскость).

При базировании по схеме, показанной на рис.6, что соответствует = 90,

действ .

В случае, когда = 0

б.действ

.

.

Требуется выдержать размер n( рис. 8).

Положение исходной базы - точки В - относительно призмы обуславливается вектором ОВ. Проецируя последний на направление выдерживаемого размера n, получим:

.

.

Рис. 8. Расчетная схема базирования в призме привыдерживании размера n.

Тогда полный дифференциал по формуле (3) :

L

=

,

,

а поле рассеяния, соответствующее действительной погрешности базирования, составит:

б.действ . (10)

При = 0 , имеем :

б.действ

.

.

При = 90 и = 180 оказывается, что б.действ = ТD.

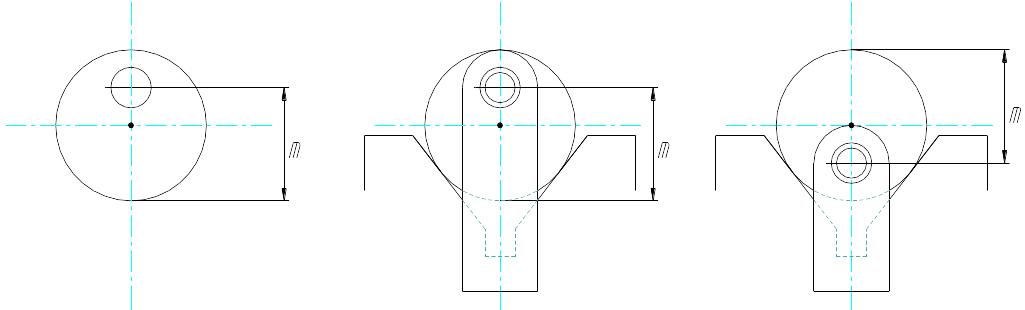

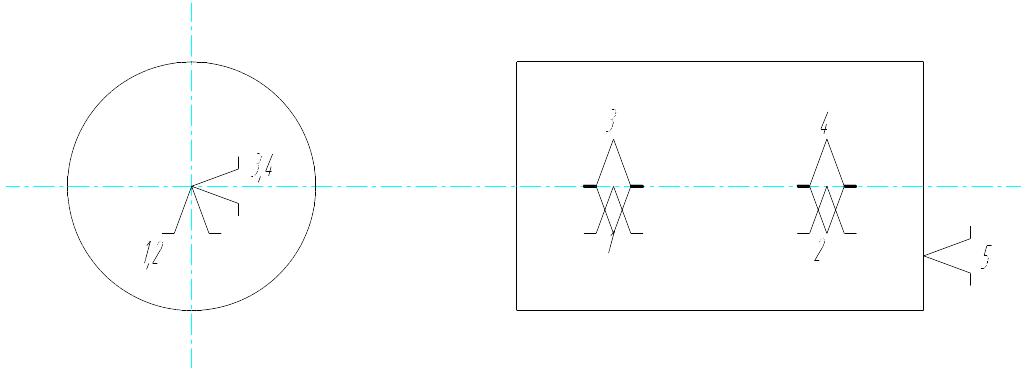

Сопоставление различных схем базирования

Допустим, что у шайбы, показанной на рис. 9,а , нужно просверлить отверстие и выдержать размер m с соответствующим допуском. Сравним при помощи выведенных зависимостей две схемы кондукторов, схематически показанных на рис. 9,б и в.

а) б) в)

Рис. 9. Варианты конструкции сверлильного приспособления - кондуктора.

Схема кондуктора на рис. 9,б аналогична схеме, приведенной для размера m выше (см. рис. 2) при = 0 (см. рис. 5). Поэтому

’б.действ .

Схема кондуктора на рис. 9,в аналогична схеме, приведенной выше для размера n (см. рис. 2), следовательно,

’’б.действ

Отношение

(11)

(11)

При

=90

![]()

Таким образом, несущественная , с первого взгляда, разница в схемах конструкций кондукторов ведет к увеличению значения б.действ при второй схеме по сравнению с первой почти в 6 раз.

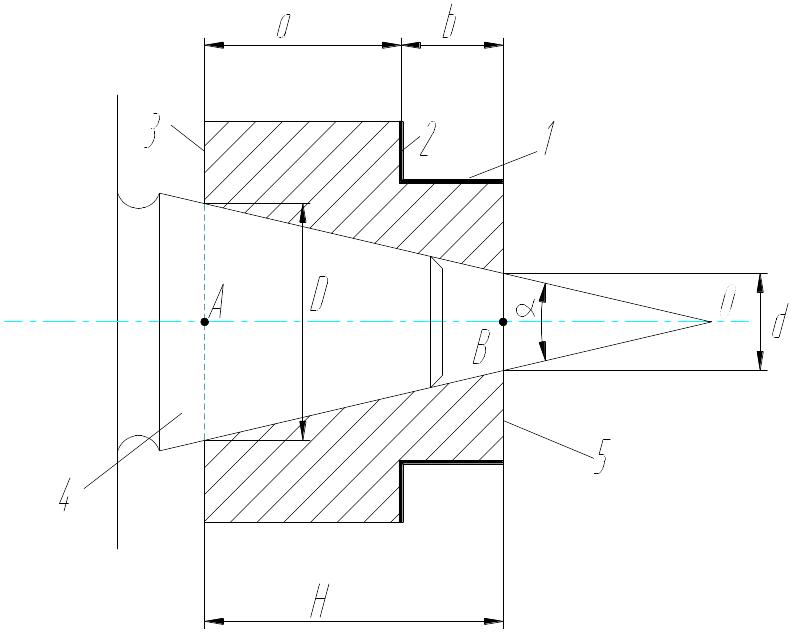

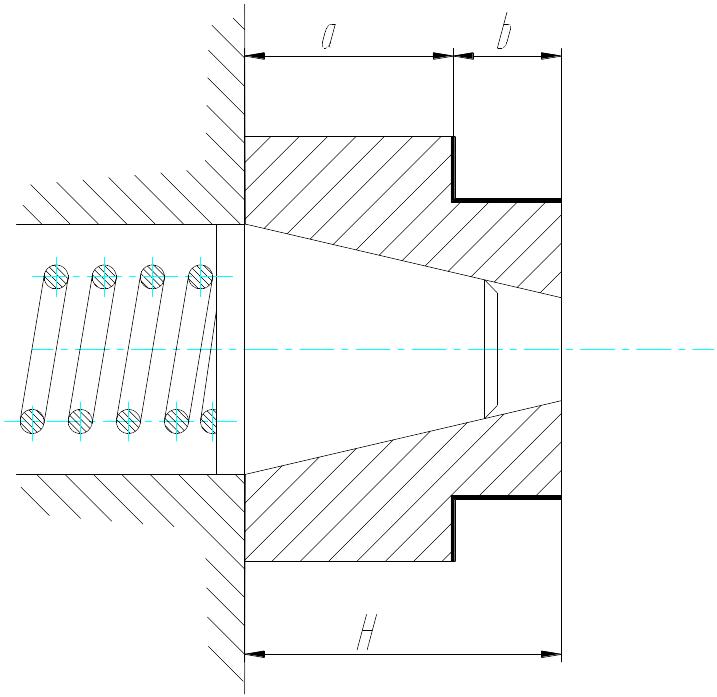

Базирование по коническому отверстию

Требуется проточить цилиндрическую поверхность 1 (см. рис. 10) и подрезать торцевую поверхность 2 , выдержав размер a.

Рис. 10. Схема базирования заготовки по конусу : 1,2,3,5 - поверхности заготовки;

4 - элемент токарного приспособления.

Положение исходной базы - торца 3 - относительно оправки 4 ( технологическая база - точка О ) можно определить размером ОА. Поэтому определяемый по формуле (2) базисный размер

![]() ;

;

.

.

Следовательно,

,

,

где k - конусность.

Тогда определяемый формулой (3) полный дифференциал

![]() ,

,

а соответствующая погрешность базирования

![]() . (12)

. (12)

По схеме базирования, показанной на рис. 11 ( с подвижным конусом и неподвижной упорной плоскостью), б.действ = 0.

Рис. 11. Схема усовершенствованного токарного приспособления с базированием

заготовки по конусу.

Если требуется выдержать размер b, а не a, то при схеме базирования, показанной на рис. 10, исходной базой является торец 5, и поэтому

![]()

Соответствующий формуле (3) полный дифференциал

![]() ,

,

а вычисляемая по формуле (4) действительная погрешность базирования составит:

(13)

(13)

При установке, показанной на рис. 11, оказывается, что б.действ = ТН.

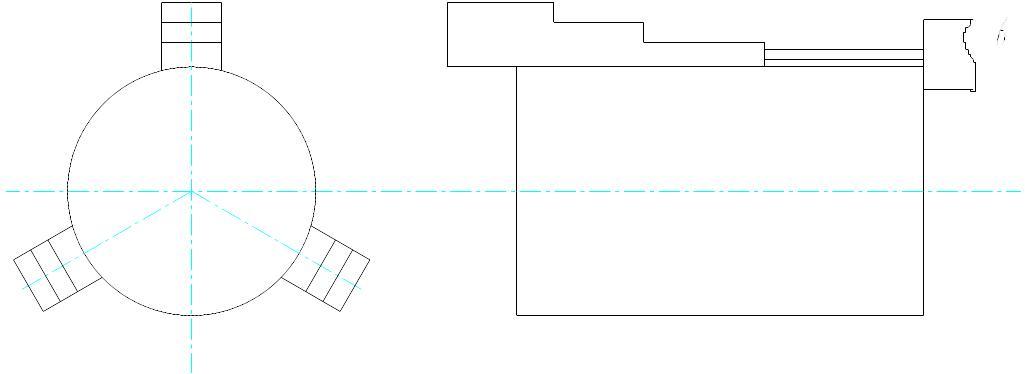

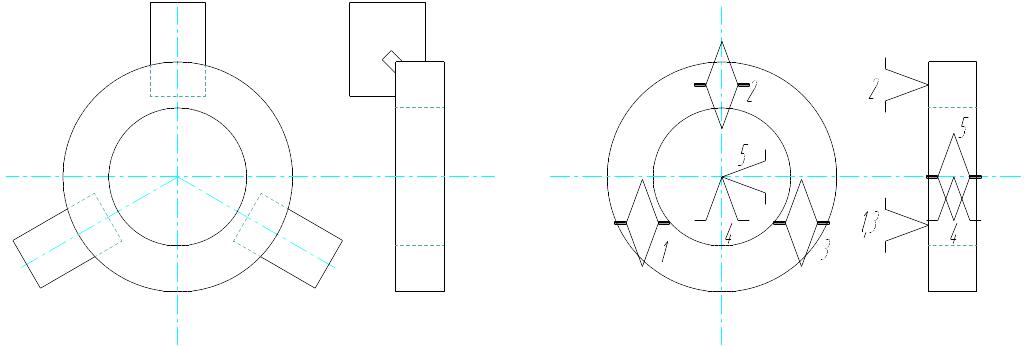

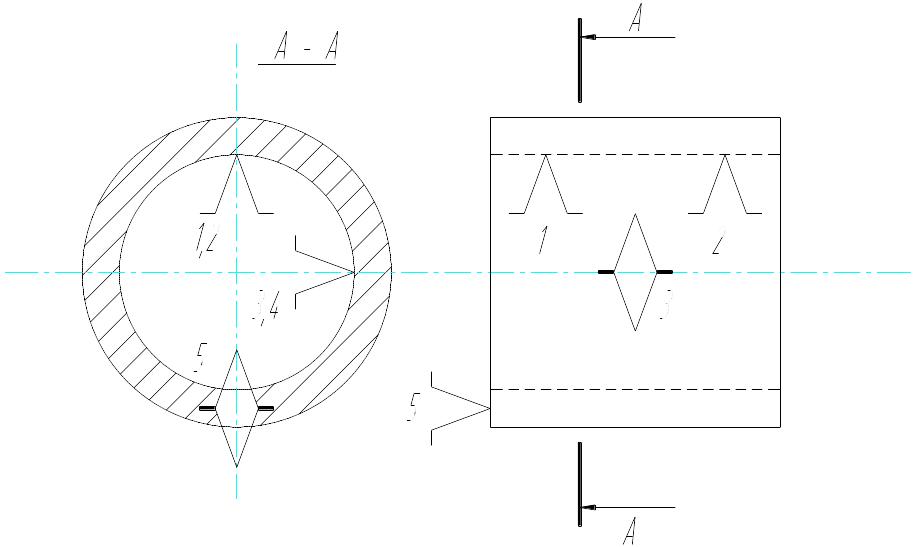

Распространенные схемы установки заготовок

Схема установки Теоретическая схема базирования

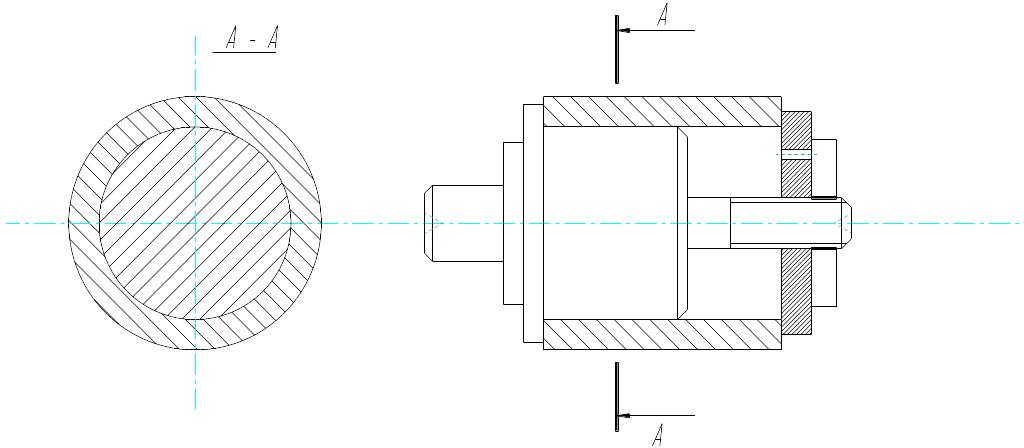

Установка вала в трехкулачковом самоцентрирующем патроне.

6 - штангенциркуль

Установка диска в трехкулачковом самоцентрирующем патроне.

Установка втулки на цилиндрической оправке ( с зазором).

узлов), или проверку взаимного положения поверхностей детали (элементов изделий).

Установочная технологическая база – совокупность поверхностей, линий или точек определяющих положение обрабатываемой заготовки (базовой детали, собираемого узла). При использовании приспособлений за установочные базы принимают реальные поверхности, непосредственно контактирующими с установочными элементами приспособлений. Эти базы часто называют опорными. При установке с выверкой используют как реальные поверхности заготовки так и геометрические линии и точки, материально представляемые на заготовке в виде разметочных рисок. Эти базы называют проверочные.

По месту положения установочных баз в технологическом процессе их делят на черновые, или предварительные, промежуточные и окончательные.

Черновые базы используют на первых операциях обработки, когда никаких обработанных поверхностей еще нет. Они служат для создания промежуточных установочных баз, а часто сразу и окончательных, используемых для завершения обработки.

Установочные базы делят на основные и вспомогательные.

Основные базы – те поверхности, которые предусмотрены конструкцией детали и выполняют определенную роль при ее работе в изделии.

Вспомогательные базы – поверхности, искусственно создаваемые на детали из технологических соображений. Для работы детали в изделии эти поверхности не нужны и после завершения обработки при необходимости могут быть удалены. Возможность создания вспомогательных установочных баз должна быть предусмотрена и оговорена в конструкции детали.

Поясок 1 и торец 2 – вспомогательные базы.

При проектировании технологических процессов большое значение имеет выбор баз. Обработку заготовок обычно начинают с создания установочных баз. В качестве черновых баз могут быть выбраны поверхности заготовки либо вовсе не обрабатываемые, либо обрабатываемые в дальнейшем. Выбранная черновая база должна обеспечивать в возможной степени равномерное снятие припуска при последующей обработки поверхностей с базированием на обработанную установочную базу и наиболее точное взаимное положение обрабатываемых поверхностей детали. Черновые базы должны быть по возможности гладкими; не иметь штамповочных и литейных уклонов, на них не следует размещать литники, уклоны прибыли, плоскости разъема литейных форм и штампов.

Следует по возможности использовать принцип совмещения баз, т.е. в качестве установочной базы брать поверхность, являющейся измерительной базой. При этом необходимо учитывать, что лучшие результаты по точности будут достигнуты в случае, если установочной и измерительной базой служит сборочная база.

Создание вспомогательных установочных баз на деталях способствует более полному соответствию принципа постоянства баз.