- •Введение. Технология машиностроения как отрасль науки. Задачи технологии машиностроения. Основные понятия

- •Этапы развития:

- •1.3.Основные понятия и определения технологии машиностроения

- •Техническая подготовка производства

- •Технологические процессы строятся по отдельным методам их выполнения (процессы механической обработки, сборки, литья, штамповки, термообработки, покрытия, окраски и т.Д.).

- •Технологическая характеристика различных типов производства

- •Машина как объект производства

- •Качество машины

- •Погрешности механической обработки. Методы их расчета. Факторы, влияющие на точность обработки

- •Точность в мшиностроении и методы ее

- •Недостатки метода пробных проходов и промеров:

- •Систематические погрешности обработки

- •Тепловые деформации инструмента

- •Случайные погрешности обрабоки

- •Числовые характеристики случайных величин

- •Мода – это ее наиболее вероятное значение

- •4.3.2. Точечные диаграммы и их применение для

- •Анализ диаграммы представленный на рисунке

- •Влияние жесткости и податливости

- •4.4.1. Методы определения жесткости станков

- •Методы решения конструкторских размерных цепей

- •Термины и определения. Значение анализа размерных цепей

- •Метод решения размерных цепей

- •2. Способ допусков одного квалитета точности.

- •Теоретико – вероятносный метод расчета

- •Способ группового подбора при сборке

- •Способ регулировки

- •Способ пригонки

- •5.7. Выбор методов расчета размерной цепи

- •Базирование обрабатываемых изделий

- •Требуется выдержать размер h.

- •6.2. Способы установки и закрепления деталей на станках

- •6.2.1. Схема базирования призматических деталей

- •6.2.2. Схема базирования цилиндрических деталей

- •6.3.2. Схема базирования коротких цилиндрических деталей (диски, кольца)

- •6.3.3. Базирование по коническим поверхностям

- •6.4. Примеры расчета погрешностей базирования

- •7. Обеспечение точности механической обработки

- •7.1. Методы настройки станков и расчеты настроенных размеров

- •7.1.1. Статическая настройка

- •7.1.2. Определение режима обработки, обеспечивающего заданную точность при наибольшей производительности

- •7.1.3.Управление точностью обработки

- •7.1.4. Управление точностью процесса обработки по

- •8. Качество поверхности деталей машин и заготовок

- •8.1. Общие понятия и определения

- •8.2. Методы измерения и оценки качества

- •8.3. Влияние качества поверхности на

- •8.4. Факторы, влияющие на качество поверхности

- •9. Методы определения припусков на механическую обработку

- •10.3 Классификация затрат рабочего времени

- •10.2.2. Структура нормы времени

- •10.2.3. Особенности нормирования многоинструментальной обработки

- •10.3. Технологические основы увеличения производительности труда

- •10.4. Основные пути сокращения себестоимости изготовления машин и деталей

Способ группового подбора при сборке

(СЕЛЕКТИВНАЯ СБОРКА)

Селективная сборка является одним из способов расчета размерных цепей. Сущность этого метода является в изготовлении деталей со сравнительно широкими технологически выполнимыми допусками, выбираемые из соответствующих стандартов, тщательного измерения и сортировки деталей на равное число групп с более узкими групповыми допусками и сборке их (после комплектования) по одноименным группам. Такая задача обычно возникает при решении конструкторских размерных цепей, когда средняя точность размеров цепи получается излишне высокой и экономически неприменимой.

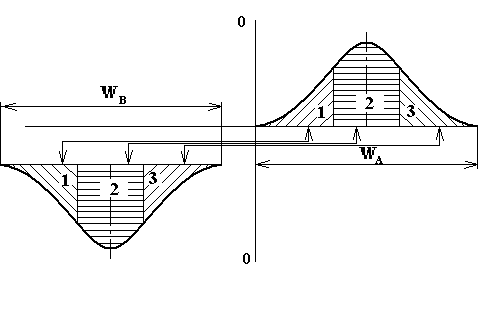

при ТА=ТВ посадка при ТА=ТВ посадка

с зазором с натягом

Рис. 5.5. Схемы сортировки деталей на группы при способе группового подбора.

Как видно из схем сортировки деталей при селективной сборке (в посадках с зазором и натягом) наибольшие зазоры и натяги уменьшаются, а наименьшие увеличиваются, что делает соединение более стабильным и долговечным. В переходных посадках наибольшие натяги и зазоры уменьшаются, приближаясь с ростом числа групп сортировки к тому натягу или зазору, который соответствует серединам полей допусков деталей.

Для установления числа групп n сортировки деталей необходимо знать требуемые предельные значения групповых зазоров или натягов, которые находят из условия обеспечения наибольшей долговечности соединения, либо допустимую величину группового допуска a или b, определяемую экономической точностью сборки и сортировки деталей, а также величиной возможной погрешности их формы. Погрешности формы не должны превышать группового допуска, иначе одна и та же деталь может попасть в одну или в другую ближайшую группу в зависимости от того, в каком сечении будет измеряться деталь при сортировке.

При сборке деталей для повышения долговечности подвижных соединений необходимо создать наименьший допустимый зазор, а для повышения надежности соединений с натягом – наибольший допустимый натяг.

Подсчитать число n групп можно следующим образом:

при заданном Т наимгр (для подвижной посадки)

![]() (5.15);

(5.15);

при

заданном

![]() (для посадки с натягом)

(для посадки с натягом)

![]() (15);

(15);

При заданной величине группового допуска a или b:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

При ТА>ТВ групповой зазор (или натяг) при переходе от одной группы к другой не остается постоянным (на практических занятиях), следовательно, однородность соединений не обеспечивается. Поэтому, селективную сборку целесообразно применять при ТА=ТВ.

Следует также иметь в виду, что при большом числе групп сортировки групповой допуск будет незначительно отличаться от допуска при меньшем числе групп, а организация контроля и сложность сборки значительно возрастает. Практически nmax=45, и лишь в подшипниковой промышленности при сортировки тел качения n достигает 10 и более.

Применение селективной сборки целесообразно в массовом производстве для соединений высокой точности, когда дополнительные затраты на сортировку , маркировку, сборку и хранение деталей по группам окупается высоким качеством соединений . При производстве подшипников качения и сборке ответственных резьбовых соединений с натягом селективная сборка является единственным экономически целесообразным методом обеспечения точности.

Для сокращения объемов незавершенного производства, образующегося при селективной сборке, строят эмпирические кривые распределения размеров соединяемых деталей. Если кривые распределения размеров соединяемых деталей одинаковые, например, соответствует закону Гаусса, то количество деталей в одноименных группах будет одинаковым. Следовательно, только при идентичности кривых распределения сборка деталей одноименных групп устраняет образование незавершенного производства. При законе Гаусса количество деталей в 1-й группе и 3-й равно 15,87%. Относительное количество деталей 2-й группы равно 68,26%.

Для осуществления метода групповой взаимозаменяемости необходимо:

Допуски на обе детали назначать одинаковыми;

Разбивать на одинаковое число групп;

Необходимо иметь точный мерительный инструмент, произвести дополнительную работу разбивки по группам и маркировку групп;

Необходимо, чтобы распределение случайных величин погрешностей подчинялось одному закону;

Размерные цепи должны состоять из небольшого количества звеньев.

Применение взаимозаменяемости по групповому методу:

Сборка шарикоподшипников (подбирают шарики и диаметры колец);

Поршней и поршневых пальцев двигателей внутреннего сгорания;

Резьбовые соединения (шпильки с корпусами, изготовленных из алюминиевых сплавов).