- •Введение. Технология машиностроения как отрасль науки. Задачи технологии машиностроения. Основные понятия

- •Этапы развития:

- •1.3.Основные понятия и определения технологии машиностроения

- •Техническая подготовка производства

- •Технологические процессы строятся по отдельным методам их выполнения (процессы механической обработки, сборки, литья, штамповки, термообработки, покрытия, окраски и т.Д.).

- •Технологическая характеристика различных типов производства

- •Машина как объект производства

- •Качество машины

- •Погрешности механической обработки. Методы их расчета. Факторы, влияющие на точность обработки

- •Точность в мшиностроении и методы ее

- •Недостатки метода пробных проходов и промеров:

- •Систематические погрешности обработки

- •Тепловые деформации инструмента

- •Случайные погрешности обрабоки

- •Числовые характеристики случайных величин

- •Мода – это ее наиболее вероятное значение

- •4.3.2. Точечные диаграммы и их применение для

- •Анализ диаграммы представленный на рисунке

- •Влияние жесткости и податливости

- •4.4.1. Методы определения жесткости станков

- •Методы решения конструкторских размерных цепей

- •Термины и определения. Значение анализа размерных цепей

- •Метод решения размерных цепей

- •2. Способ допусков одного квалитета точности.

- •Теоретико – вероятносный метод расчета

- •Способ группового подбора при сборке

- •Способ регулировки

- •Способ пригонки

- •5.7. Выбор методов расчета размерной цепи

- •Базирование обрабатываемых изделий

- •Требуется выдержать размер h.

- •6.2. Способы установки и закрепления деталей на станках

- •6.2.1. Схема базирования призматических деталей

- •6.2.2. Схема базирования цилиндрических деталей

- •6.3.2. Схема базирования коротких цилиндрических деталей (диски, кольца)

- •6.3.3. Базирование по коническим поверхностям

- •6.4. Примеры расчета погрешностей базирования

- •7. Обеспечение точности механической обработки

- •7.1. Методы настройки станков и расчеты настроенных размеров

- •7.1.1. Статическая настройка

- •7.1.2. Определение режима обработки, обеспечивающего заданную точность при наибольшей производительности

- •7.1.3.Управление точностью обработки

- •7.1.4. Управление точностью процесса обработки по

- •8. Качество поверхности деталей машин и заготовок

- •8.1. Общие понятия и определения

- •8.2. Методы измерения и оценки качества

- •8.3. Влияние качества поверхности на

- •8.4. Факторы, влияющие на качество поверхности

- •9. Методы определения припусков на механическую обработку

- •10.3 Классификация затрат рабочего времени

- •10.2.2. Структура нормы времени

- •10.2.3. Особенности нормирования многоинструментальной обработки

- •10.3. Технологические основы увеличения производительности труда

- •10.4. Основные пути сокращения себестоимости изготовления машин и деталей

4.4.1. Методы определения жесткости станков

В настоящее время существуют следующие способы экспериментального определения жесткости:

Статические: а) при статической нагрузке, нормальной к обрабатываемой поверхности ( в направлении действия составляющей усилия резания Py);

б) при статической нагрузке двумя составляющими усилия резания Py и Pz;

в) при статической нагрузке тремя составляющими усилия резания Px, Py, Pz, имеющими между собой постоянное отношение по величине;

г) при статической нагрузке тремя составляющими усилия резания Px, Py, Pz, отношение величин которых могут изменятся.

Динамические: а) лабораторные;

б) производственные.

Принципиальная схема определения величины перемещения одной детали узла станка, относительно другой под действием прикладываемой силы (перемещения шпинделя коробки скоростей под действием силы P по К.В. Вотинову).

По мере увеличения груза, навешиваемых на конец каната, возрастает сила P, прикладываемая к концу шпинделя 1 коробки скоростей. Показанием индикатора 2, расположенного против точки приложения силы Р по направлению ее действия, судят о величине перемещений конца шпинделя относительно станины станка. При каждом увеличении груза, т.е. силы Р, по показаниям индикатора записывают величину перемещения конца шпинделя. После того как нагрузка достигнет расчетной величины ее постепенно уменьшают, записывая одновременно показания индикатора.

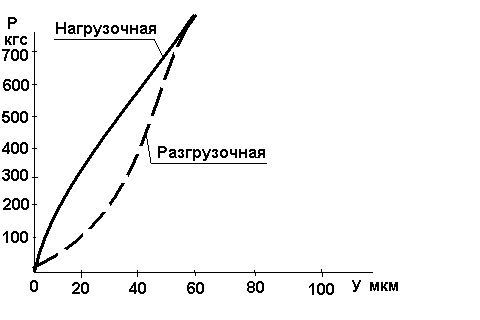

Полученные данные

наносят в виде точек на графиках с

координатами сила Р – перемещение У.

Соединяя точки, получают кривые

зависимости перемещений от изменения

силы Р. Две ветви: первая нагрузочная,

вторая разгрузочная.

Полученные данные

наносят в виде точек на графиках с

координатами сила Р – перемещение У.

Соединяя точки, получают кривые

зависимости перемещений от изменения

силы Р. Две ветви: первая нагрузочная,

вторая разгрузочная.

Для изучения проходящих явлений нагрузку и разгрузку узла повторяют иногда несколько раз.

Площадь петли гистерезиса образованной кривыми, представляет собой работу, затраченную на преодоление силы трения в стыках, контактных деформациях и, в ряде случаев сил собственного веса деталей.

При повторных циклах нагрузки и разгрузки явление повторяется обычно с уменьшением площадей гистерезиса вследствие уменьшения астатических перемещений, часто имеющих место при первом цикле из-за наличия зазоров в ряде стыков.

Более точные значения жесткости, пригодные для расчетов точности обработки, дает производственный метод. С ним мы познакомимся на лабораторных работах.

Методы решения конструкторских размерных цепей

Термины и определения. Значение анализа размерных цепей

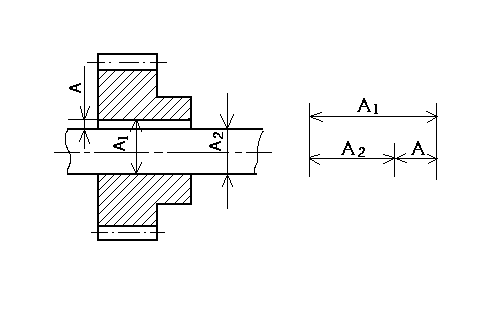

Для нормальной работы машины (изделия) необходимо, чтобы составляющие их детали и поверхности последних занимали одна относительно другой определенное, соответствующее служебному назначению положение. При расчете точности относительного положения деталей и их поверхностей учитывают взаимосвязь многих размеров деталей в изделии. Например, из рис 5.1 видно, что при изменении размеров А1 и А2 величина зазора А также меняется.

В зависимости от принятой последовательности обработки поверхностей между действительными размерами отдельной детали также имеется определенная

Рис. 5.1. Простейшая размерная цепь

взаимосвязь. В обоих случаях она устанавливается при помощи размерных цепей (ГОСТ 16319-70).

Размерной цепью называют совокупность взаимосвязанных размеров (звеньев), образующих замкнутый контур и определяющих точность взаимного расположения осей и поверхностей одной детали (подетальная размерная цепь) или несколько деталей в узле или механизме (сборочная размерная цепь).

Замкнутость размерного контура – необходимое условие для составления и анализа размерной цепи. Однако на рабочем чертеже размеры следует проставлять в виде незамкнутой цепи; не проставляется размер замыкающего звена, т.к. для обработки он не требуется.

По взаимному расположению размеров размерные цепи делят на линейные, плоские и пространственные.

Линейная размерная цепь- если все ее размеры номинальные, параллельны один другому и, следовательно, могут проектироваться без изменения их величины на две или несколько параллельных линий.

Размерная цепь называется плоской, если часть ее размеров непараллельны, но лежат в одной или нескольких параллельных плоскостях.

Пространственной называется размерная цепь, если все или часть размеров этой цепи непараллельные один другому и лежат в непараллельных плоскостях.

Размерная цепь звеньями, которых являются угловые размеры, называются угловой размерной цепью.

Задача обеспечения точности при конструировании изделий решается с помощью конструкторских размерных цепей, отражающих взаимосвязь деталей и их размеров в сборочной единице , а при изготовлении деталей – с помощью технологических размерных цепей, выражающих связь размеров обрабатываемой детали по мере выполнения технологического процесса или размеров системы СПИД.

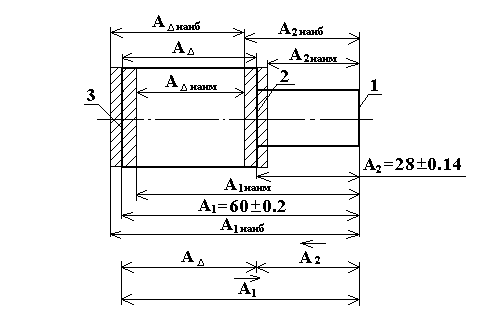

Размеры (звенья), из которых состоит размерная цепь, делятся на составляющие и один замыкающий. Замыкающим (А) называется размер, который получается последним в процессе обработки детали или сборки узла машины. Его величина и точность зависят от величины и точности всех остальных размеров цепи, называемых составляющими, которые обозначаются как А1; А2; … Аm-1, Б1; Б2; … Бm-1 и т.д.

Звено сборочной размерной цепи, которое определяет функционирование механизма, называется исходным (функциональным) размером (зазор, натяг, величина перемещения детали и т.д.) Исходя из предельных значений этого размера, рассчитывают допуски и отклонения всех остальных размеров цепи. В процессе обработки исходный размер, как правило, становится замыкающим.

Замыкающий размер А в трехзвенной цепи зависит от размера А1, называемого увеличивающим и размера А2, называемого уменьшающим. Замыкающее звено может быть положительным, отрицательным или равным нулю.

Размерную цепь можно условно изображать в виде безмасштабной схемы. На ней удобнее выявлять увеличивающие и уменьшающие звенья. Обозначают стрелками, вправо – увеличивающие, влево – уменьшающие.

Увеличивающий размер – размер, с увеличением которого, замыкающий размер увеличивается. Уменьшающий – размер, с увеличением которого, замыкающий размер уменьшается.

Рис. 5.2. Расчет размерных цепей позволяет:

установить связь между размерами деталей машин и уточнить номинальные значения и допуски взаимосвязанных размеров и исходя из эксплуатационных требований и экономической точности обработки деталей и сборки машин;

выявить пути сохранения точности машины в процессе эксплуатации, а также определить, какой вид взаимозаменяемости (полный или ограниченный) может быть наиболее рентабелен;

добиться наиболее правильной простановки размеров на рабочих чертежах;

определить операционные допуски и пересчитать конструктивные размеры на технологические (в случае несовпадения технологических баз с конструкторскими базами).

Расчет размерных цепей – обязательный этап конструирования машин, способствующий повышению качества, обеспечению взаимозаменяемости и снижению трудоемкости их изготовления. Сущность решения размерной цепи заключается в установлении допусков и предельных отклонений всех ее размеров исходя из требований конструкции и технологии. При этом различают две задачи:

Обратная задача – определение номинального размера и допуска (предельных отклонений) замыкающего звена по заданным номинальным размерам и предельным отклонениям составляющих звеньев (такая задача возникает в тех случаях, когда требуется проверить соответствие допуска замыкающего размера допуском составляющих размеров, проставленных на чертеже, - проверочный расчет);

Прямая задача – определение допуска и предельных отклонений составляющих размеров по заданным номинальным размерам всех размеров цепи и заданным предельным размером исходного размера (такого типа задачи ставятся при проектном расчете размерной цепи).

Существуют следующие методы решения размерных цепей:

метод полной взаимозаменяемости (по max и min);

теоретико –вероятностный (не полной взаимозаменяемости или частичной);

способ группового подбора при сборке (селективная сборка);

способ регулирования;

способ пригонки.