- •Введение. Технология машиностроения как отрасль науки. Задачи технологии машиностроения. Основные понятия

- •Этапы развития:

- •1.3.Основные понятия и определения технологии машиностроения

- •Техническая подготовка производства

- •Технологические процессы строятся по отдельным методам их выполнения (процессы механической обработки, сборки, литья, штамповки, термообработки, покрытия, окраски и т.Д.).

- •Технологическая характеристика различных типов производства

- •Машина как объект производства

- •Качество машины

- •Погрешности механической обработки. Методы их расчета. Факторы, влияющие на точность обработки

- •Точность в мшиностроении и методы ее

- •Недостатки метода пробных проходов и промеров:

- •Систематические погрешности обработки

- •Тепловые деформации инструмента

- •Случайные погрешности обрабоки

- •Числовые характеристики случайных величин

- •Мода – это ее наиболее вероятное значение

- •4.3.2. Точечные диаграммы и их применение для

- •Анализ диаграммы представленный на рисунке

- •Влияние жесткости и податливости

- •4.4.1. Методы определения жесткости станков

- •Методы решения конструкторских размерных цепей

- •Термины и определения. Значение анализа размерных цепей

- •Метод решения размерных цепей

- •2. Способ допусков одного квалитета точности.

- •Теоретико – вероятносный метод расчета

- •Способ группового подбора при сборке

- •Способ регулировки

- •Способ пригонки

- •5.7. Выбор методов расчета размерной цепи

- •Базирование обрабатываемых изделий

- •Требуется выдержать размер h.

- •6.2. Способы установки и закрепления деталей на станках

- •6.2.1. Схема базирования призматических деталей

- •6.2.2. Схема базирования цилиндрических деталей

- •6.3.2. Схема базирования коротких цилиндрических деталей (диски, кольца)

- •6.3.3. Базирование по коническим поверхностям

- •6.4. Примеры расчета погрешностей базирования

- •7. Обеспечение точности механической обработки

- •7.1. Методы настройки станков и расчеты настроенных размеров

- •7.1.1. Статическая настройка

- •7.1.2. Определение режима обработки, обеспечивающего заданную точность при наибольшей производительности

- •7.1.3.Управление точностью обработки

- •7.1.4. Управление точностью процесса обработки по

- •8. Качество поверхности деталей машин и заготовок

- •8.1. Общие понятия и определения

- •8.2. Методы измерения и оценки качества

- •8.3. Влияние качества поверхности на

- •8.4. Факторы, влияющие на качество поверхности

- •9. Методы определения припусков на механическую обработку

- •10.3 Классификация затрат рабочего времени

- •10.2.2. Структура нормы времени

- •10.2.3. Особенности нормирования многоинструментальной обработки

- •10.3. Технологические основы увеличения производительности труда

- •10.4. Основные пути сокращения себестоимости изготовления машин и деталей

4.3.2. Точечные диаграммы и их применение для

ИССЛЕДОВАНИЯ ТОЧНОСТИ

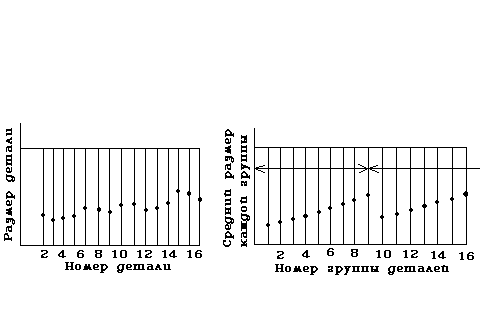

Другой метод исследования точности основан на построении точечных диаграмм. По горизонтальной оси откладывают номера обрабатываемых деталей или номера групп деталей в той последовательности, как они сходят со станка. По вертикальной оси в виде точек откладывают результаты измерений деталей или среднеарифметическое значение размеров деталей входящих в каждую группу

Сущность метода точечных диаграмм заключается в том, что в процессе изготовления данной продукции периодически берут пробы в количестве от двух до десяти деталей . Результаты измерений этих деталей, проводимых универсальными инструментами немедленно обрабатывают и наносят на специальную (контрольную) диаграмму.

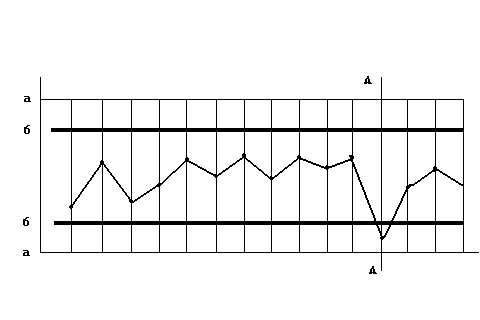

На этой диаграмме предусмотрены параллельные прямые a и a, определяющие границы поля допуска, и прямые б и б, определяющие поле рассеяния средних групповых значений и называющиеся контрольными прямыми. Место контрольных прямых находят на основе теоретических положений статического контроля, рассматриваемых в специальных курсах и литературах.

Анализ диаграммы представленный на рисунке

Вначале процесс обработки протекает нормально и ломаная линия не выходит за пределы контрольных прямых. При контроле группы A установлен выход ломаной линии за пределы контрольных границ. Это служит сигналом для поднастройки станка регулированием, или сменой инструмента, или проверки положения упоров.

Применением статического контроля предупреждается брак, т.к. контролируется не вся совокупность уже изготовленных деталей (как при обычных способах контроля), а правильность выполнения самого технологического процесса при обнаружении отклонения своевременно применяют меры для их устранения. При статическом контроле значительно сокращается количество контролеров, т.к. выборочной проверке подвергаются только 5-10% продукции.

Влияние жесткости и податливости

ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ НА

ПОГРЕШНОСТИ ОБРАБОТКИ

При механической обработке станок, приспособление, обрабатываемая заготовка и режущий инструмент представляют собой замкнутую упругую систему, которую называют технологической системой.

Деформация технологической системы в процессе обработки обуславливают возникновение систематических и случайных погрешностей размеров и геометрической формы обрабатываемых заготовок.

В процессе обработки сила резания изменяется в результате неравномерности глубины резания из-за непостоянства размеров заготовок в партии, нестабильности механических свойств материала заготовок и прогрессирующего затупления инструмента. Сила резания при обработке вызывает упругие отжатия элементов технологической системы. Их величина зависит как от силы резания, так и от жесткости элементов, т.е. их способности противостоять действующей силе. Нестабильность силы резания и жесткости элементов в различных сечениях вызывает неравномерность упругих отжатий элементов системы, в результате чего появляются погрешности формы обработанной поверхности заготовок и изменение размеров заготовок в партии. Таким образом точность обработки зависит от жесткости элементов технологической системы.

Жесткостью технологической системы j называется способность этой системы оказывать сопротивление действию деформирующих ее сил.

На точность обрабатываемой поверхности наибольшее влияние оказывает составляющая силы резания Py (нормальная составляющая).

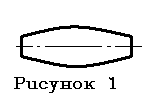

Если жесткость элементов станка высока, то при обточки длинного и тонкого вала в центрах Yп.б. и Yз.б. – малы, а Yзаг значительны. В результате форма заготовки получается бочкообразной (рис. 1).

![]()

Наоборот, при обработке массивной заготовки, дающей минимальный прогиб форма заготовки получается седлообразной (корсетной) (рис.2).

А.П. Соколовским предложено выражать жесткость j(кН/м) или (Н/мм) технологической системы отношением нормальной составляющей Py (кН) силы резания к суммарному смещению Y(мм) лезвия режущего инструмента относительно обрабатываемой поверхности заготовки, измеренному в направлении нормали к этой поверхности т.е.

![]() где

Y=Yст+Yпр+Yзаг+Yинстр

(1)

где

Y=Yст+Yпр+Yзаг+Yинстр

(1)

Упругие свойства элемента технологической системы можно также характеризовать его податливостью, которая представляет собой величину, обратную жесткости. Она определяется отношением перемещения к силе (в мм/Н или м/кН).

![]() ,

или

,

или

![]() (3)

(3)

или .

В связи с тем, что Y=Y1+Y2+…+Yn (сумма деформаций отдельных звеньев упругой системы, приведенных к точке и направлению, принятым при измерении жесткости, равна суммарной деформации системы), можно вычислить суммарную податливость системы.

![]() (4)

(4)

и суммарную жесткость системы

![]() (5)

(5)

В случае обработки заготовки в центрах при положении резца в середине обрабатываемой заготовки жесткость станка определяем:

![]() (6)

(6)

При положении резца на расстоянии X от П.Б. жесткость станка определяется:

![]()

При повышении жесткости повышается точность и производительность. Таким образом одним из основных способов повышения точности является уменьшение упругих отжатий технологической системы посредством повышения ее жесткости.

![]()

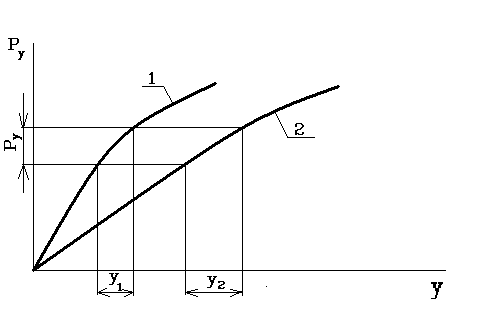

Колебания Py в пределах Py вызывает изменение упругих отжатий y1/

y2>y1, т.е. существенно будет больше и погрешность обработки. Таким образом переход от менее жесткой системы (2) к более жесткой (1) позволяет при одинаковых колебаниях Py (т.е. при одинаковых колебаниях твердости материала

заготовки) получить меньшую погрешность обработки.

Жесткость технологической системы может быть повышена следующим методами:

Созданием жесткой конструкции и изменением размеров элементов технологической системы.

Жесткость станка в значительной степени определяется его конструкцией, типоразмером и состоянием. Крупные, массивные станки, как правило, отличаются повышенной жесткостью и обеспечивают высокую точность обработки.

Конструкция и состояние приспособлений и инструментов оказывают также большое влияние на жесткость технологической системы. Увеличение числа кулачков в зажимных патронах, уменьшение вылетов и увеличение поперечных сечений оправок и державок для крепления заготовок и инструмента; применение зажимных устройств, создающих их плотное соприкосновение с технологическими базами заготовок; повышение жесткости инструмента (особенно сборного) путем сокращения его вылета; своевременный профилактический ремонт, технологической оснастки, устраняющий возникающие зазоры в соединениях; уменьшают податливость технологической системы.

Повышение жесткости закрепления обрабатываемой заготовки путем увеличения размеров базовых поверхностей и мест закрепления заготовок, применение дополнительных опор и люнетов – повышают общую жесткость технологической системы.

Сокращение общего числа звеньев в технологической системе. Уменьшение числа деталей путем замены нескольких деталей одной сложной и массивной деталью, например, корпус шпиндельной бабки отливают вместе со станиной и т.д.

Повышение качества механической обработки деталей особенно поверхности стыков. Повышением контактной жесткости, за счет уменьшения шероховатости, волнистости. Для повышения жесткости стыков целесообразно применять методы ППД (снижается шероховатость, повышается микротвердость и увеличивается опорная поверхность).

Повышением качества сборки (зависит от качества сборки, пригонки сопряженных поверхностей, величины зазоров в соединениях, создание предварительного натяга).

Правильный режим эксплуатации станков. Жесткость технологической системы величина переменная, зависящая от изменения ряда других их характеристик, оказывающих влияние на их величину. К таким характеристикам относятся: состояние станка, его конструктивные особенности, материал деталей, вязкость смазки и ее количества в стыках, погрешности формы сопряженных поверхностей, температура и т.п. Например, средняя жесткость шпиндельной бабки круглошлифовального станка, определенная у неработающего станка, т.е. при нормальной температуре, равна 1540 кгс/мм. После 30-минутного разогрева на холостом ходу шпиндельной бабки средняя жесткость оказалась равной 2280 кгс/мм, т.е. увеличилась на 44%.

Для получения наибольшей точности обработки требуется совершенно стабильные условия эксплуатации, при которых жесткость остается постоянной и достигает max величины. Для этого перед началом точной обработки станок разогревают на холостом ходу, обеспечивают равномерную и непрерывную подачу смазки в трущиеся детали, части станка, постоянство усилий зажимных устройств, узлов системы и т.д.

Систематический надзор за оборудованием. Периодическая проверка жесткости всех элементов технологической системы (шабрение трущихся поверхностей, регулировка соединений, устранение зазоров) все это может восстановить потерянную жесткость.

Жесткость узлов новых станков j20004000 кгс/мм, в отдельных случаях до 10000 кгс/мм.

Жесткость суппортов, столов, кареток не зависит от режимов резания и представляет собой постоянную величину.