- •1.Дорожние і гідротехнічні бетони

- •2.Пропаріваемие бетони

- •3. Бетони з активними мінеральними добавками

- •4. Дрібнозернисті бетони

- •6. Бетони з протиморозними добавками

- •1.Цементи з поверхнево-активними добавками

- •2. Гідрофобний портландцемент

- •3. Активні мінеральні добавки

- •4. Пуцолановий портландцемент

- •5. Шлакопортландцемент

- •6. Білий портландцемент

6. Білий портландцемент

Це продукт тонкого подрібнення малозалізистого клінкеру з необхідною кількістю гіпсу при невеликій добавці діятимуть. Клінкер виходить в результаті випалення до спікання (або плавлення) малозалізистого сировинної суміші належного Складу, що забезпечує переважання в ньому силікатів кальцію. Охолоджується клінкер в певних умовах, необхідних для його відбілювання. Гіпс, активна і інертна мінеральні добавки в подрібненому стані повинні мати білизну, не нижче встановленої для цементу даного сорту.

Білий портландцемент можна випускати зі стандартизованими поверхнево-активними пластифікуючі та гідрофобізуючі добавками (в кількості не більше 0,5% маси цементу), не знижують білизну цементу. За ступенем білизни білий цемент підрозділяється на три сорти: I, II, III.

Білий портландцемент випускається марок 400 і 500 і повинен відповідати всім іншим вимогам, регламентованим стандартом на портландцемент. Дуже важливо, щоб білий цемент був однорідним по білизні і ставився до одного сорту (в межах кожної партії).

Розроблена С. С. Череповський і О. К. Алешиной технологія виробництва білого цементу характеризується такими відмітними особливостями: вихідні сировинні компоненти повинні з-'тримати мінімальну кількість барвних оксидів заліза, марганцю, титану та ін Потрібно виключити забруднення сировини, напівфабрикату, готової продукції на всіх технологічних переділах. Клінкер обпалюється на беззольному паливі. Незважаючи на зазначені заходи по виходу з печі він все-таки має зеленуватий відтінок. Тому, щоб надати йому високу ступінь білизни, його після випалу піддають спеціальній обробці - відбілюванню. Питома поверхня білого цементу повинна бути більше, ніж у звичайного портландцементу, тому що при цьому досягається велика рівномірність і ступінь білизни. Випробування відбілювання проводилося спочатку по 'способом хлорування, запропонованого І. Я. Слобода-піком. У сировинну шихту вводилися добавки хлористих солей, амонію, кальцію і натрію. У результаті взаємодії з оксидами заліза утворюється треххлорное залізо, возгоняющиеся при високих температурах випалу і легко віддаляється з газами, що відходять. Цей метод ефективний при мокрому способі виробництва і високий вміст оксиду заліза.

Необхідний для відбілювання слабовосстановітельний газ заданого складу (вміст кисню менше 0,2% і оксиду вуглецю більш 5%) отримують шляхом спалювання генераторного газу в спеціальній камері спалювання, звідки він подається у герметично закритий з вигрузочного кінця вибілюючий холодильник. Клінкер з обрізу печі безпосередньо поступає в вибілюючий холодильник, де охолоджується до температури не вище 473 К, щоб уникнути окислення. Позитивні результати, як показали дослідження А. П. Зубсхіна, виходять при випалюванні клінкеру в слабовосстановітельной середовищі з наступним водяним відбілюванням. А. Н. Грачьян виявив ефективність двоступінчастого способу відбілювання. Клінкер на виході із зони спікання протягом 1 - 2 хв при 1673-1273 До охолоджується в конвертованій газі, потім прямує у водяну ванну. Конвертований газ отримують в результаті взаємодії при 1173-1273 До природного газу з водяною парою.

Оксид вуглецю і водень в момент утворення мають високу активність і чинять сильний відновне дію на оксиди заліза і марганцю. Цим дослідникам вдалося домогтися підвищення білизни при водяному відбілюванні в омагні-ченной воді, а також у розчинах слабкої концентрації соляної, сірчаної та інших кислот. Вважають, що при газовому або швидкому водяному відбілюванні малозалізистого клінкеру підвищення ступеня білизни є результатом зниження валентності оксидів заліза, зміни координації фарбувальних оксидів і співвідношення алюмінатних і силікатних фаз. Під дією фторидів високоглиноземний алюмофер-рить кальцію набуває метастабільності, що сприяє утворенню безбарвних кристалів алюмінатів кальцію.

Сировинні матеріали для виробництва білого портландцементу - вапняки і глинисто-піщані породи з вкрай обмеженим змістом зазначених фарбувальних оксидів. За даними НИИцемент, вапняки за цим показником поділяються на два класи - А і Б; максимальне допустимий вміст у вапняку оксиду заліза - 0,15% для класу А і 0,25%-для класу Б; відповідно зміст оксидів марганцю в розрахунку на оксид марганцю (II) - 0,015% і 0,03%. Застосовувані для виробництва білого цементу місцеві вапняки містять не більше 0,1% оксиду заліза; вміст оксиду марганцю в першому вапняку досягає 0,018%; в Араратській вапняку марганцю немає. У найбільш чистих карбонатних породах, використовуваних нашими цементними заводами для виробництва сірого звичайного портландцементу, вміст оксиду заліза значно вище і досягає 0,29%, а оксиду марганцю (II) - 0,039%. Це свідчить про обмежені сировинних можливостях виробництва білого цементу. Хімічний склад глинистого компонента, що складається з каоліну і кварцового піску, а також використовуваної без коригування напівкислі глини, яка є відходом при видобутку вогнетривких глин на Лат-ненської родовищі, характеризується такими даними: Si02 -70-73%; А1203 - 18-20%; Fe2O3 - 0,4-1%; МnО-сліди; силікатна модуль - 3,5-4 при глиноземному модулі, що досягає 40.

Підготовка, включаючи іноді і збагачення, сировинних компонентів, їх зберігання, дроблення, змішання і ін здійснюються особливо ретельно, тому що необхідно обмежувати межа коливань їх хімічного складу. Тонке подрібнення суворо дозованої сировинної шихти здійснюється як по мокрому способу, так і на сухому. При помелі сировинної шихти дуже важливо запобігти її забруднення присадкою металевого заліза. При подрібненні за допомогою металевих куль або цільпебса в млинах з звичайної металевої футеровкой присадка заліза до сировинної шихті доходить до 0,1% - При окислюванні в процесі випалу це збільшує вміст оксиду заліза в клінкері на 0,2%. Тому для помелу сировинної шихти потрібно застосовувати неметалеві мелють тіла, так звані «уралітовие» (високоглиноземисті). Сировинні млини слід футерувати особливо зносостійкими матеріалами з металевих сплавів або блоками з кременистих пісковиків.

Сировинну шихту складають за заданим значенням коефіцієнта насичення, силікатної і глиноземного модулів. При виборі цих показників треба враховувати, що через мізерно малого вмісту оксиду заліза у сировинній шихті значно підвищується глиноземний модуль. Це викликає різке збільшення в'язкості рідкої фази, а температура її освіти перевищує 1673 К, що істотно ускладнює випал і викликає необхідність підвищення температури спікання клінкеру до 1873-1923 К. У цих умовах особливо ефективне застосування мінералізаторів випалу - фторидів, кремнефторіда, сірчанокислого кальцію та ін . Приміром, введення в сировинну шихту кремнефтористого натрію прискорює твердофазових реакції і знижує температуру утворення рідкої фази до звичайних для цементного клінкеру ~ 1553 К. При цьому в'язкість рідкої фази знижується і кристалізація аліта протікає без суттєвих ускладнень. Досить ефективним мінералізатором, а також замінником глинистого компонента є шлаки-відходи виробництва фосфорних солей.

Склад сировинної шихти розраховують так, щоб отримати клінкер з КН-0 ,85-0, 88 за силікатному модулі 3,2-4,0. При цьому обов'язкове застосування мінералізаторів. Обертові печі футерують талько-магнезитовим цеглою або магнезитовим вогнетривом на шпінельної зв'язці, при якому не спостерігається присадки офарблюючих оксидів до клінкеру. При помелі вибіленого висушеного клінкеру або охолодженого клінкеру в нього додають гіпс і діатоміт. Помел здійснюється в кульових млинах. В якості тіл, що мелють використовують кулі з хромоникельовой сталі або з уралітовой кераміки. Для інтенсифікації подрібнення застосовують ПАР. Однак процес тонкого подрібнення білого цементу призводить до зниження білизни приблизно на 5-7%. Застосування для інтенсифікації помелу білого цементу 0,1% соняшникової соапсток дозволило на Щуровским цементному заводі підвищити продуктивність млина на 3% і ступінь білизни на 6% при зниженні витрат електроенергії на 25%.Подобные работы

1. Технологія виробництва цементу

Цемент - тонкоподрібнений порошок, характеристики: міцність, гідратація, схоплювання; використання його властивостей у виробництві бетону і залізобетону; зберігання і транспортування цементу. Виробники цементу в Україні; аналіз ринку, тенденції розвитку.

курсовая работа [6,9 M], добавлена 14.06.2011

2. Заводська технологія збірного бетону і залізобетону

Вибір марки бетону, склад бетонної суміші. Вимоги до вихідних матеріалів (в’яжучі речовини, хімічні добавки, вода). Розрахунок складу цементобетону. Проектування бетонозмішувального виробництва, складів заповнювачів та цементу. Виробничий контроль.

курсовая работа [360,6 K], добавлена 12.12.2010

3. Трубні млини

Застосування важких млинів для помелу цементу, вапна і гіпсу, а також скла, вогнетривких і інших виробів. Залежність їх конструкції і принципу дії від призначення і фізико-механічних властивостей матеріалу, що розмелюється. Класифікація трубних млинів.

реферат [1,6 M], добавлена 13.09.2009

4. Характеристика та галузь використання шлакопортландцементу

Технічні вимоги до виробництва цементу. Основні його характеристики та вимоги до матеріалів. Сульфатостійкий шлакопортландцемент СС ШПЦ 400-Д-60. Його фізико-механічні властивості та хіміко-мінералогічний склад. Шлакопортландцемент ШПЦ Ш/А-400.

реферат [16,3 K], добавлена 16.04.2009

5. Історія виникнення технології виробництва коньяку

Виникнення технології виробництва коньяку шляхом перегонки вина та витримки у бочках з дуба. Класифікація справжнього коньяку по народженню на території Франції в шести округах. Сорти винограду для виробництва, технологія та найвідоміші виробники.

реферат [26,5 K], добавлена 24.10.2009

6. Принципи оптимального технологічного процесу

Технологія як сукупність методів обробки, виготовлення, зміни стану, властивостей, форми сировини чи матеріалу, які використовуються у процесі виробництва для одержання готової продукції. Вимоги до методичних підходів формування методичної програми.

контрольная работа [407,7 K], добавлена 04.03.2012

7. Автоцементовози

Розвантажувальні рукави до розвантажувального патрубка автоцементовоза і до транспортного цементопроводу силосу. Автоцементовоз саморозвантажний для транспортування безтарного цементу, його склад та технічна характеристика, аеруючий пристрій цементовоза.

реферат [5,5 M], добавлена 26.09.2009

8. Перспективи виробництва біопалива

Технологія виготовлення біопалива з деревини, рапсу, відходів, спиртів та інших органічних матеріалів. Отримання біопалива з водоростей ламінарії. Характеристика застосування біологічного пального на виробництві та перспективи його виготовлення в Україні.

реферат [19,5 K], добавлена 15.11.2010

9. Розробка моделі та технології виготовлення шиньйону

Огляд модних тенденцій у виробництві шиньйонів, види та форми постижерних виробів. Методика розробки ескізу моделі. Основні елементи конструкції шиньйону на об’ємному монтюрі. Технологія складання технічного паспорту на модель. Догляд за шиньйоном.

курсовая работа [243,6 K], добавлена 03.12.2011

10. Виготовлення корпуса гідроциліндра Г 29-3

Розробка нового технологічного процесу виготовлення корпуса гідроциліндра типу Г 29-3, підвищення якості обробки, зниження собівартості виготовлення, застосування новітніх розробок в області технології машинобудування. Обробка на токарській операції.

дипломная работа [571,9 K], добавлена 24.02.2011

Сухие строительные смеси. Развитие и возможности

О современном рынке сухих строительных смесей (ССС) можно сказать словами лектора из фильма «Карнавальная ночь»: «Ст?ит нам посмотреть вооруженных глазом, мы уже видим две звездочки, три звездочки, четыре звездочки... Лучше всего, конечно, пять звездочек...» Действительно, за последние десять лет рынок сформировался, определились лидеры-«звезды» и аутсайдеры. Большие фирмы охотно вкладывают деньги в рекламу, строительство новых мощностей на территории России, проводят различные семинары и обучающие конференции, разрабатывают различные способы работы с торговыми организациями, предоставляя последним товарный кредит, скидки, и другие преференции.

ССС на основе минеральных вяжущих (известь, цемент, гипс) используются в строительстве более 8000 лет. Главным образом они использовались и используются для кладки камня и кирпича (строительный кладочный раствор) и для оштукатуривания стен (штукатурные растворные смеси).

Если обратиться в недавнее прошлое, то в СССР ССС как таковых не было вообще. Впрочем, была гарцовка - смесь извести и песка. Зачастую она производилась прямо на строительной площадке, ведь самым популярным материалом для выравнивания был штукатурный раствор, представляющий собой смесь гарцовки и цемента.

Данная технология была неудобна по нескольким причинам. Во-первых, все исходные материалы, использующиеся в приготовлении раствора, доставлялись на площадку разным транспортом. Во-вторых, весьма трудно было соблюсти дозировку - ведь зачастую единицей измерения становилась лопата.

И бетон, и раствор часто изготавливался на строительной площадке, но тогда не было таких объемов потребления товарного бетона, как сейчас, особенно это касается жилищного сектора, где объем монолитного строительства увеличился в десятки раз - раньше более широко использовали кирпич и крупные панели. Однако на больших объектах до сих пор используются передвижные мобильные бетонные узлы. За последнее время они значительно модернизировались и благодаря современной автоматике и технологии способны удовлетворить самых взыскательных заказчиков.

Сухие смеси, производят на специально спроектированных заводах, где минеральное вяжущее (вяжущие) и заполнители (песок, известняк и др.) смешиваются определенным образом. Реализуемый в заводских условиях процесс приготовления смесей позволяет добавлять различные модифицирующие добавки, которые существенно улучшают эксплуатационные характеристики растворных смесей.

Сухие смеси заводского изготовления доставляются на строительную площадку в мешках, бигбэгах или специальных бункерах. Их смешивают с водой непосредственно перед использованием. Наряду с оборудованием, используемым для эффективного транспортирования, смешивания с водой и машинной укладки жидкого строительного раствора, данная технология привела к радикальному повышению производительности труда, особенно при оштукатуривании.

Появление специальных модификаторов - сухих добавок также способствовало созданию растворных смесей с точно заданными свойствами.

Благодаря динамичному развитию в разработке новых добавок и технологий сейчас можно получить смесь, созданную специально для выполнения конкретных задач.

Как уже ранее говорилось, ССС составляют конкуренцию традиционным растворам и бетонам:

- ССС во многих случаях обеспечивают очень высокий уровень строительно-технических свойств, недостижимый для традиционных растворов и бетонов.

- Для ССС можно задать особые требования для специфических условий (например, быстрая ликвидация течей, монолитизация швов и др.).

- Общие технологические затраты на приготовление многокомпонентной бетонной (растворной) смеси (доставка всех компонентов, хранение, дозирование) выше, чем технологические затраты на приготовление бетона (раствора) из ССС.

- Состав ССС, в который в различных соотношениях входят различные виды компонентов, особенно целевых функциональных добавок, обеспечивает высокий уровень свойств, гарантируемый фирмой-производителем.

- Повышение производительности труда на стройке дает экономический эффект, превышающий затраты на более высокую по сравнению с традиционным раствором цену ССС.

- Строитель в большинстве случаев не обладает достаточной квалификацией для самостоятельного подбора состава раствора, особенно в специальных областях строительства (шпатлевки, герметики и др.) и вынужден использовать готовые составы.

Неудивительно, что в настоящее время высококачественные ССС в основном вытеснили строительные растворные смеси.

В течение 1950-1960-х гг. в США и Западной Европе (особенно в Германии) в строительной промышленности наблюдался быстрорастущий спрос на новые строительные материалы и технологии. Это происходило по следующим причинам: нехватка квалифицированной рабочей силы; необходимость сокращения времени строительства наряду с сокращением расходов; увеличение затрат на рабочую силу; диверсификация строительных материалов, подходящих для особых случаев применения; появление новых материалов и повысившийся спрос на здания и сооружения более высокого качества.

Технология приготовления растворных смесей на строительной площадке как ранее, так и в настоящее время не способна адекватным образом соответствовать всем этим требованиям. Как следствие, на Западе, начиная с 1960-х гг., на развитие современной химической промышленности в области строительных материалов и строительной промышленности существенное влияние оказывали три основные тенденции, которые в данный момент имеют место по всему миру:

- Вытеснение строительных растворных смесей, приготавливаемых на рабочей площадке, предварительно приготовленными и расфасованными строительными растворными смесями.

- Тотальная механизация на всех этапах жизненного цикла ССС: транспортировка в специальных бункерах оснащенных индивидуальными вибраторами, специальные механические системы для автоматического затворения сухой строительной смеси, машинная укладка (нанесение растворной смеси методом как набрызга, так и налива) жидких строительных растворов.

- Модификация строительных растворных смесей с использованием полимерных вяжущих веществ (редисперсионных порошков), специальных добавок (например, эфиров целлюлозы), а также присадок для улучшения качества продукции и для соответствия требованиям современной строительной промышленности.

Внедрение технологии приготовления сухих строительных смесей и использование бункерной транспортировки и машинной укладки строительных растворов дали впечатляющие экономические результаты. Так, в Германии с 1960 по 1995 г. объем штукатурных растворов всех видов увеличился на 600 %, в то время как количество работников, занятых в данном секторе, уменьшилось на 25 %, что означает увеличение производительности на 800 %.

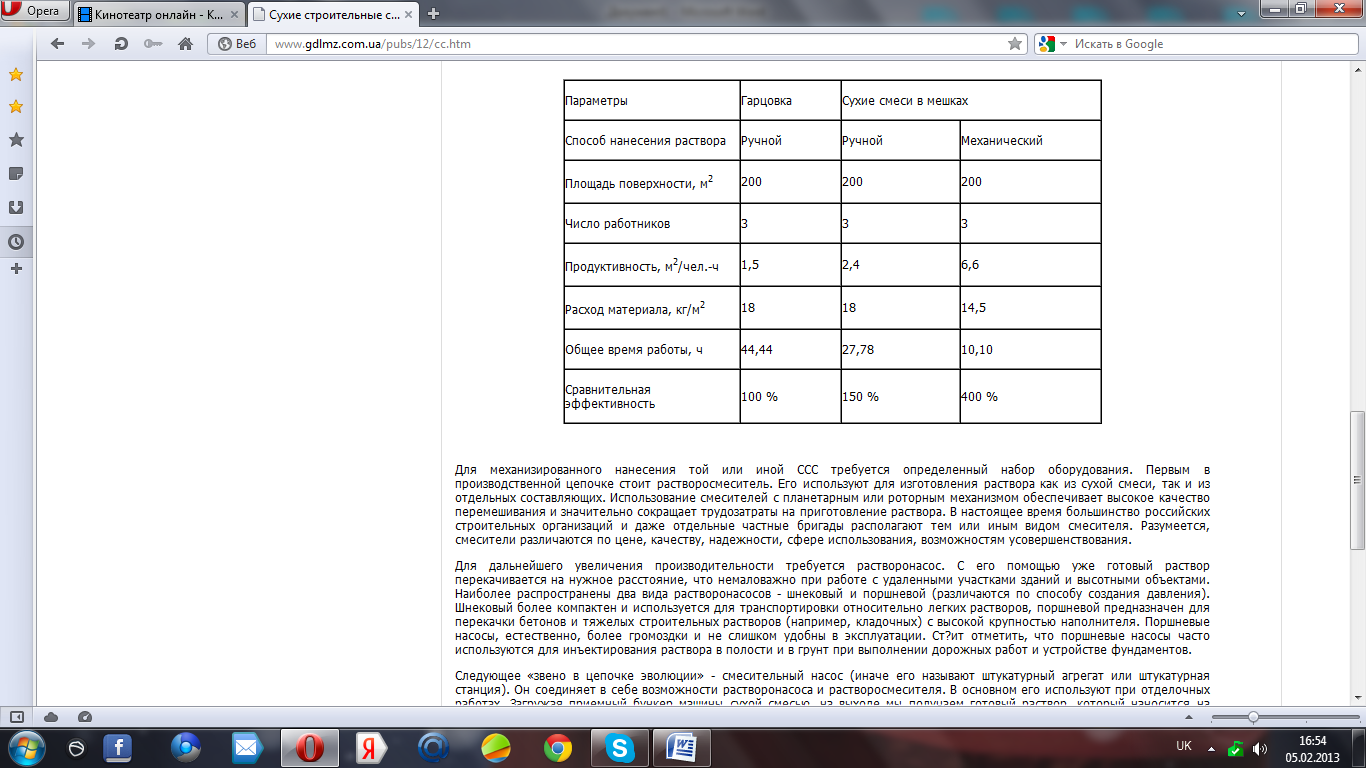

Если обратиться к сухому языку цифр, то достаточно наглядной будет табл. 1, где мы можем видеть преимущества механического нанесения перед традиционным ручным.

Для механизированного нанесения той или иной ССС требуется определенный набор оборудования. Первым в производственной цепочке стоит растворосмеситель. Его используют для изготовления раствора как из сухой смеси, так и из отдельных составляющих. Использование смесителей с планетарным или роторным механизмом обеспечивает высокое качество перемешивания и значительно сокращает трудозатраты на приготовление раствора. В настоящее время большинство российских строительных организаций и даже отдельные частные бригады располагают тем или иным видом смесителя. Разумеется, смесители различаются по цене, качеству, надежности, сфере использования, возможностям усовершенствования.

Для дальнейшего увеличения производительности требуется растворонасос. С его помощью уже готовый раствор перекачивается на нужное расстояние, что немаловажно при работе с удаленными участками зданий и высотными объектами. Наиболее распространены два вида растворонасосов - шнековый и поршневой (различаются по способу создания давления). Шнековый более компактен и используется для транспортировки относительно легких растворов, поршневой предназначен для перекачки бетонов и тяжелых строительных растворов (например, кладочных) с высокой крупностью наполнителя. Поршневые насосы, естественно, более громоздки и не слишком удобны в эксплуатации. Ст?ит отметить, что поршневые насосы часто используются для инъектирования раствора в полости и в грунт при выполнении дорожных работ и устройстве фундаментов.

Следующее «звено в цепочке эволюции» - смесительный насос (иначе его называют штукатурный агрегат или штукатурная станция). Он соединяет в себе возможности растворонасоса и растворосмесителя. В основном его используют при отделочных работах. Загружая приемный бункер машины сухой смесью, на выходе мы получаем готовый раствор, который наносится на поверхность методом набрызга в случае вертикальных поверхностей и налива в случае горизонтальных. Некоторые модификации пригодны также и для производства работ по торкретированию. Сухая смесь загружается вручную из мешков либо поступает в машину с помощью пневматической системы из бункера (силоса). В последнем случае материал может подаваться на высоту до 200 м и на еще более значительное расстояние на поверхности земли. Транспортировка сухой смеси происходит под давлением воздуха, нагнетаемого компрессором. На промежуточных этапах, в случае больших расстояний, осуществляется дополнительная «подкачка» для ускорения подачи.

В современной Европе практически вся строительная индустрия основана на использовании описанной выше технологии. Сейчас западные строители в основном используют сухие смеси, расфасованные в силосы различной емкости и доставляемые на строительную площадку автотранспортом. На наш рынок поставляется оборудование, в основе которого лежит использование ССС, расфасованных в клапанные мешки.

Описанная технология представляет значительные преимущества в качестве, удобстве и скорости, но в России в настоящее время рынок еще не готов к тому, чтобы полностью отказаться от гарцовки и перейти на качественные ССС, не говоря уже об использовании силосов. Однако уже сейчас многие строительные организации начинают применять технологию механического нанесения строительных растворов при штукатурных работах, устройстве полов с использованием самовыравнивающихся растворов, при теплоизоляционных и облицовочных работах (нанесение клеевых составов), в дорожном строительстве. Чаще всего применяется техника немецкого производства, которую специалисты считают наиболее качественной и надежной.

Некоторые отечественные производители освоили выпуск ССС, предназначенных для механического нанесения. В основном это штукатурные смеси, в состав которых входят пластификаторы, замедлители схватывания, воздухововлекающие добавки и т. п., а также песок мелких фракций. Эти смеси предназначены для нанесения с использованием техники таких известных марок, как M-TEC, Putzmeister, PFT или Putzkneht.

В завершении хотелось бы отметить следующее. Наш рынок еще достаточно емок для тех или иных продуктов. В основном его развитие предопределяет вывод на наш рынок специализированных, узконаправленных продуктов, которые будут удовлетворять все возрастающие требования в области строительства, реконструкции и реставрации.

В середине 90-х на наш рынок началась экспансия различных импортных материалов, а российские производители смогли заложить фундамент для крупнейших на данный момент отечественных поставщиков ССС. Поэтому сейчас мы имеем большой выбор различных видов и марок. Но это уже тема для другой статьи.