- •Лекция № 1

- •Введение. Цель и задачи курса

- •1.1 История развития отечественного химического машиностроения,его задачи и перспективы развития.

- •1.4 Методы и приемы конструирования

- •1.4.2 Приемы конструирования

- •2 Требования, предъявляемые к аппаратам химических и пищевых заводов

- •Тема 3 (2 часа)

- •3 Основные констукционные материалы приминяемые в химическом машиностроении

- •3.2.1 Чугуны

- •3.2.2 Стали

- •3.2.3 Цветные металлы

- •3.3.1 Неорганического происхождения.

- •Пропущенно бтто см.Методичка лаборат. Работы

- •4 Прочностной расчет тонкостенных цилиндрических обечаек.

- •4.5 Гладкие цилиндрические обечайки

- •4.5.1 Обечайки, нагруженные внутренним избыточным давлением

- •4.5.2 Расчет цилиндров,работающих под внешним давлением.

- •5.Расчет и конструирование днищ и крышек аппаратов.

- •5.3.Сферические неотбортованные днища

- •Эллиптические днища.

- •5.6. Плоские днища

- •Тема: Узлы для присоединения аппаратов, их осмотра и установки.

- •Люки и лазы

- •Смотровые стекла

- •Опоры и лапы

- •Рассчёт элементов цилиндрической опоры

- •Расчет фундаментных болтов опоры

- •Опоры горизонтальны аппаратов

- •Расчет горизонтальных опор по гост 26202 – 84

- •Тема 6 Ослабление стенок сосудов, вызываемое отверстиями его учет и компенсация.

- •6.1 Общие положения и выбор способа укрепления

- •Укрепление одиночных отверстий

- •Расчет вертикальных аппаратов, находящихся под действием ветровых и сейсмических нагрузок.

- •Укрепление близкорасположенных отверстий

- •Расчет аппаратов на сейсмическую нагрузку

- •Пример ответа Ослабление стенок сосудов, вызываемое отверстиями, его учет и компенсация.

- •Укрепление близкорасположенных отверстий

5.3.Сферические неотбортованные днища

Сферические неотбортованные днища (в виде сферического сегмента) применяются главным образом в аппаратах, работающих под наливом или при избыточном давления 0,07 МПа, а также в виде составных частей отъемных крышек в аппаратах, работающих под избыточным давлением до 1,6 МПа.

Сферические не отбортованные днища нормализованы и применяются:в аппаратах диаметром 3,6 – 12 м и толщиной стенки 10 – 36 мм.

Сферические не отбортованные днища малых диаметров изготавливаются штамповкой из листа, а при больших диаметрах – составными сварными по принципу полусферических.

Некоторые конструкции соеденения неотбортованных сферических днищ с цилиндрической обечайкой на рисунке:

Расчет толщины стенки производится методом последовательных приближений по ГОСТ 25221 – 82 с последующим округлением до стандартной толщины листа. Предварительно толщину стенок определяют по формуле:

а затем по формуле:

где - допускаемое напряжение для материала сферического сегмента при расчетной температуре, МПа;

- коэффициент прочности кальцевого сварного шва на краю для сферических днищ;

![]() –

коэффициент, который определяется по

специальной формуле см.ГОСТ 25221 – 82.

–

коэффициент, который определяется по

специальной формуле см.ГОСТ 25221 – 82.

В качестве расчетной толщины днища или крышки принимают больше из двух значений.

Исполнительная толщина стенки:

![]()

Допускаемое внутреннее избыточное давление:

![]()

где

![]() –

допускаемое избыточное давления из

условия прочности краевой зоны:

–

допускаемое избыточное давления из

условия прочности краевой зоны:

– допускаемое избыточное давления из условия прочности центральной зоны:

Условие прочности [Р] ≥ Р. Если условие прочности не выполняются, то необходимо увеличить толщину стенки днища до выполнения условия .

Эллиптические днища.

Одной из рациональных форм днищ в циллиндрических аппаратах(с точки зрения восприятия давления) являются эллиптические днища. Этим объясняется широкое приминение в хим.аппаратостроении штампованных из листового проката эллиптических днищ.

Прочностные премущества объясняются тем, что распределение напряжений в них более равномерное вследствии постепенного и непрерывного изменения радиусов кривизны в направлении от центра к краю.

Чаще всего эллиптические днища изготавливаются штамповкой и отбортованные по соответствующим нормалям и стандартам. Такие днища рекомендуется использовать в сварных и паянных цилиндрических аппаратах горизонтального исполнения – независимо от давления, а в вертикальных аппаратах, работающих под наружным и внутренним избыточным давлениям более 0,07МПа.

При расчете на прочность эллиптических выпуклых днищ, работающие под внутренним или наружным давлением, следует пользоваться методикой по ГОСТ 12249 – 89 , согласно которому толщина эллиптического днища определяется по формулам:

где

![]() - расчетная толщина стенки эллиптического

днища;

- расчетная толщина стенки эллиптического

днища;

Р – расчётное давление;

R – внутренний радиус в вершине днища;

– исполнительная толщина;

С – суммарная конструктивная прибавка.

Допускаемое внутренное избыточное давление следует рассчитывать по формуле:

Радиус кривизны в вершине днища равен:

где R = Д - для стандартных эллиптических днищ H = 0,25Д.

H – высота выпуклой части днища, без учета цилиндрической части.

Условие прочности [Р] ≥ Р. Если условие прочности не выполняются, то необходимо увеличить толщину стенки днища до выполнения условия.

Расчетные формулы применимы при условии:

0,002 ≤

0,1

≤

0,1

0,2 ≤

0,5

≤

0,5

5.5 КОНИЧЕСКИЕ ДНИЩА.

Конические днища применяются в основном в вертикальных аппаратах снизу, в которых требуется полное удаление жидкого, сыпучего или кускового продукта, а также конические переходы применяют для равномерного распределения газа или жидкости в сечении аппарата и уменьшения гидравлических сопротивлений при изменении скоростей потока.

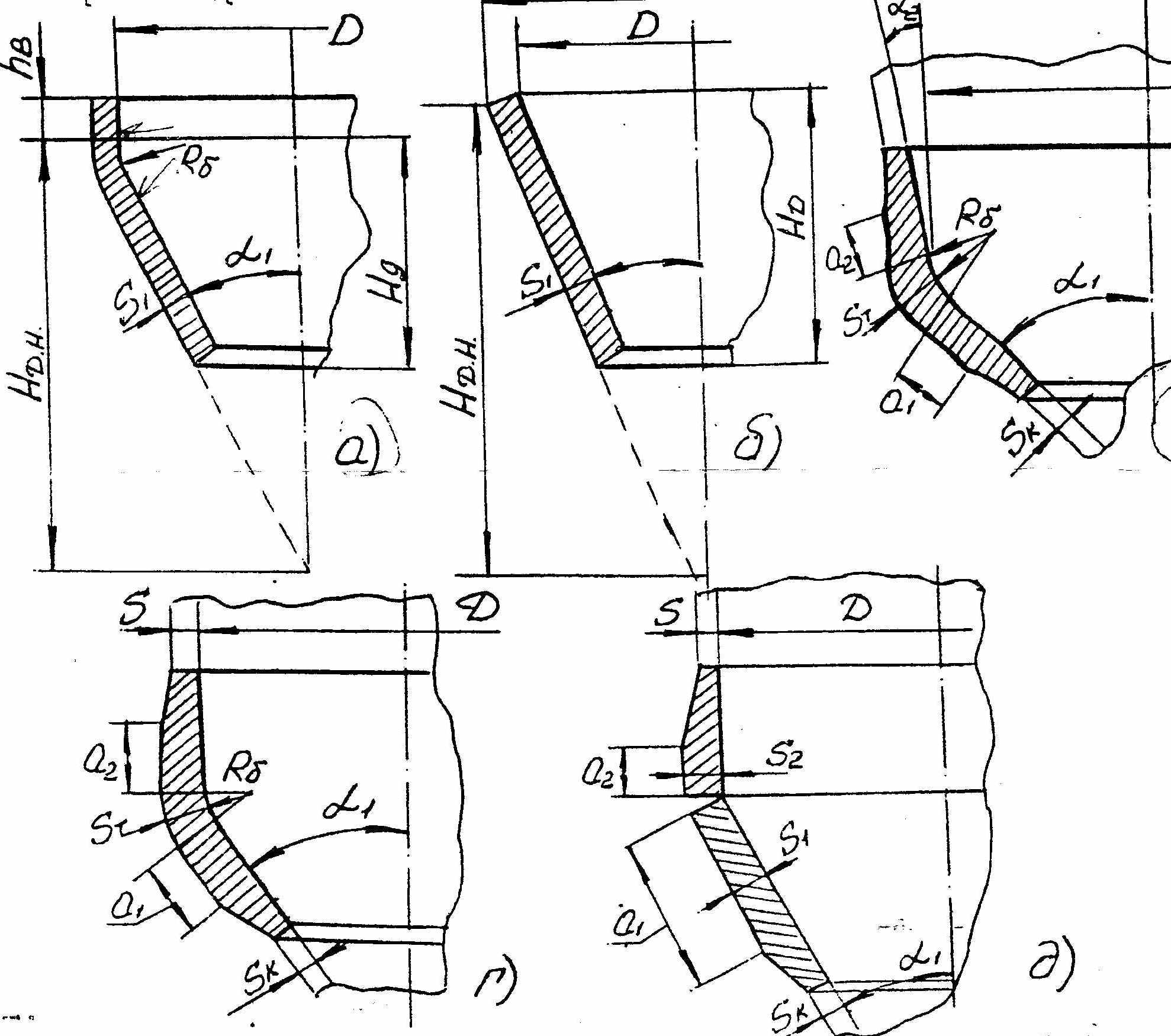

Конические днища бывают с отбортовкой на цилиндр и без отбортовки (рис.)

Угол - называется углом полураствора конуса. В большинстве случаев конические днища имеют угол раствора конуса 60˚, 90˚, 150˚. Угол раствора конуса равный 60˚ приминяется для работы с вязкими жидкостями и суспензиями.

Неотбортованные

конические днища, а также отбортованные

при вершине 2 ![]() >

60 , приминяются большей

частью в аппаратах, работающих под

избыточным давлением до 0,07 МПа и под

наливом.

>

60 , приминяются большей

частью в аппаратах, работающих под

избыточным давлением до 0,07 МПа и под

наливом.

Гладкие конические обечайки, нагруженные внутренним избыточным давлением, рассчитывается следущим образом.

Рассчётная и исполнительная толщина стенки определяетя по формуле:

Допускаемое внутреннее избыточное давление следует рассчитывать по формуле:

![]() φр

– коэффициент прочности продольного

сварного шва;

φр

– коэффициент прочности продольного

сварного шва;

DК - рассчетный диаметр конуса, котрый определяется по следующей формуле:

• для конической обечайки без тороидального перехода (рис.Б, Д)

![]()

• для конической обечайки с тороидальным переходом (рис.а, в, г)

![]()

где Rб - внутренний радиус отбортовки, принимается равным

![]()

а1 - расчетная длина переходной части обечайки, которая отделяется по следущей формуле:

• для конической отбортованной обечайки (рис. а, г)

• для конической неотбортованной обечайки (рис. в, г)

-С) , 2

–С)

2

–С)

Расчетные формулы применимы при соотношении между толщиной стенки наружной обечайки и диамером в пределах

0,001 ≤

0,05.

≤

0,05.

Выполнения этого условия не требуется, если α > 70°. Исполнительная толщина стенки цилиндрического элемента вместе соединения двух обечаек должна быть не менее минимальной толщины стенки, определяемой по формулам [см. ГОСТ 14249-89 или пособие по РИК], но из условии прочности и устойчивости в пределах упругости.

Коэффициент запаса устойчивости nу при расчете на наружное (см. ГОСТ 142490 – 89) давление, cостовляет: nу =2,4 – для рабочих условий; nу = 1,8 – для условий испытаний и монтажа.

ОПРЕДЕЛЕНИЕ РАСЧЕТНОЙ ДЛИНЫ ОБЕЧАЙКИ.

Длина, разделяющая цилиндрические оболочки на длинные и короткие, определяется по формуле:

Если расчетная длина гладкой (неподкрепленной кольцами ) обечайки

lР > l0 , то оболочка является длинной, а при lР < l0 – короткая.

Для сосудов и аппаратов с выпуклыми днищами:

где l - длина цилиндричской части обечайки, находящаяся под действием наружного давления;

ho![]() - высота цилиндрической части отбортовки

днища;

- высота цилиндрической части отбортовки

днища;

Н – внутренняя высота выпуклой части днища.

Для аппаратов с коническими днищами :

l p = l + hцк + h1

Для конического днища с отбортовкой:

h1 – без

отбортовки:

![]() ,

,

где ro – внутренний радиус отбортовки;

α - угол полураствора конуса;

h1– расчетная длина конического днища с отбортовкой, но не длина конического элемента.

Для аппаратов с плоскими днищами на расчетную длину обечайки применяют неукрепленную длину.

Для обечайки, подкрепленной кольцами

жесткости, в качестве расчетной длины

![]() принимают максимальное расстояние

между кольцами жесткости.

принимают максимальное расстояние

между кольцами жесткости.

При работе аппаратов под вакуумом расчетное наружное давление определяется:

Рнар = РА - РОСТ

где РОСТ – остаточное давление в аппарате, МПа ;

РА = 0,1 МПа – атмосферное давление.

Конструкции укрепления цилиндров с помощью колец жесткости

При конструировании технологического оборудования наиболее часто приходится выполнять рассчёты на устойчивость колец жесткости, которые применяются для укрепления цилиндров, работающих под наружным давлением. ( рис. см. А.А.Лащинский Конструир. сварных хим. аппаратов)

Рис. Аппарат с наружными и внутренними кольцами жесткостями

Кольйа жесткости применяются для повышения несущей способности корпусов тонкостенных аппаратов, сжимаемых наружным давлением.

Конструкции колец жесткости имеют различные поперечные сечения некоторые из них представлены на рисунке:

( рис. см. А.А.Лащинский Конструир. сварных хим. аппаратов)

Кольцо жосткости Кольцо жосткости Кольцо жосткости

прямоугольного се- из углового сорто- фасонного сортового

чения для любых вого проката при проката при

материалов D ≥ 1000мм D ≥ 2000 мм

Приваривают кольца жосткости сварочным швом с каждой строны кольца так, чтобы общая длина каждого шва составляла не менее половины длины наружной окружности кольца жосткости в месте его соединения.

Кольцо жосткости целесообразно распологать с той стороны подкрепляемой оболочки, которая подвергается меньшему коррозионному износу. Чем меньше длина обечайки между кольцами жесткостями, тем меньше будет толщина стенки,рассчитанная от действия наружного давления.Поэтому во многих случаях для сохранения устойчивой формы аппарата целесообразно не увеличивать толщину стенки его, а устанавливать кольца жосткости и уменьшать расстояние между ними.

При осевом сжатии и изгибе кольца жесткости не оказывают существенного влияния на устойчивость обечаек, а поэтому в расчёте не учитывается и могут устанавливаться, исходя из особености конструкции, технологии изготовления и монтажа.

Расчёт кольца жесткости на устойчивость

При достижении наружным давлением определённого критического значения первоначально круглое кольцо жесткости теряет устойчивость и сплющивается (число волн для длинных обечаек равно двум).

При расстоянии между кольцами L>3,1

![]() линейная сжимающая сила на единицу

длинны кольца жесткости может быть

определена

линейная сжимающая сила на единицу

длинны кольца жесткости может быть

определена

![]() ,

,

где R – внутренний радиус обечайки;

РН.Р. – наружное расчётное давление;

S –полная толщина стенки.

Критическую нагрузку, при которй сжатое кольцо теряет устойчивость, определяют по формуле:

РКР =

qКР =

![]() ,

,

где I - момент инерции поперечного сечения кольца ( без учёта примыкающей стенки корпуса) относительно оси У – У , проходящей через центр тяжести кольца паралельно образующей цилиндра;

R1 – расстояние от оси цилиндра до оси У – У ;

Е – модуль продольной упругости при рабочей температуре.

Для обеспечения устойчивости кольца коэффициент запаса устойчивости рекомендуется принимать nКУ = 5 , если кольцо является податливым элементом и воспринимает лишь часть нагрузки сжимающей оболочки.

Минимальный момент инерции сечения кольца:

где ЕК- модуль упругости материала кольца;

nКУ - коэффициент запаса устойчивости, который рекомендуют принимать nКУ = 3 , для абсолютно жестких колец, подкрепляющих цилиндрическую обечайку;

q – величина линейной (окружной) рабочей нагрузки

q = РН.Р. Минимальная площадь сечения кольца из условия прочности на сжатие

.

.

Кроме проверки на устойчивость, кольцо жесткости необходимо рассчитать на прочность. Напряжение сжатие, возникающее в сечении кольца:

где А – площадь поперечного сечения кольца.