- •Лекция № 1

- •Введение. Цель и задачи курса

- •1.1 История развития отечественного химического машиностроения,его задачи и перспективы развития.

- •1.4 Методы и приемы конструирования

- •1.4.2 Приемы конструирования

- •2 Требования, предъявляемые к аппаратам химических и пищевых заводов

- •Тема 3 (2 часа)

- •3 Основные констукционные материалы приминяемые в химическом машиностроении

- •3.2.1 Чугуны

- •3.2.2 Стали

- •3.2.3 Цветные металлы

- •3.3.1 Неорганического происхождения.

- •Пропущенно бтто см.Методичка лаборат. Работы

- •4 Прочностной расчет тонкостенных цилиндрических обечаек.

- •4.5 Гладкие цилиндрические обечайки

- •4.5.1 Обечайки, нагруженные внутренним избыточным давлением

- •4.5.2 Расчет цилиндров,работающих под внешним давлением.

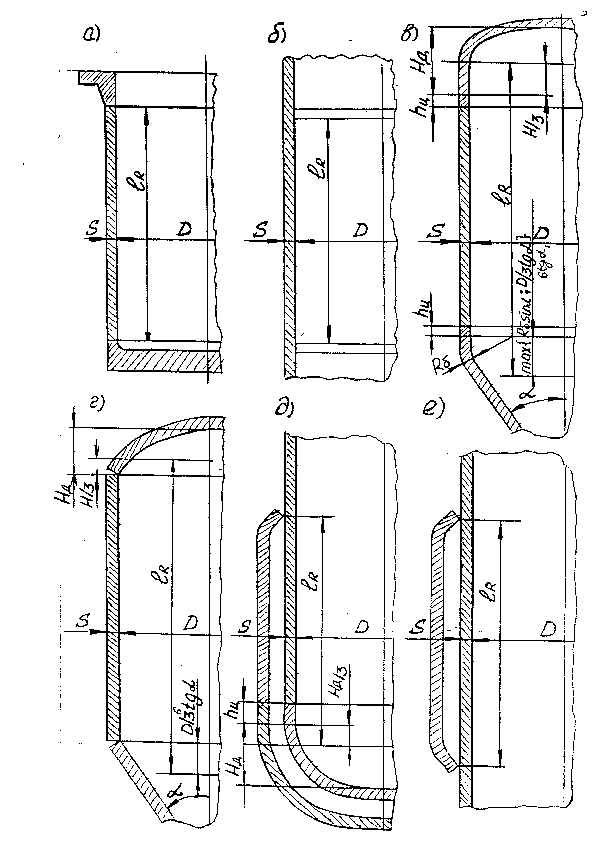

- •5.Расчет и конструирование днищ и крышек аппаратов.

- •5.3.Сферические неотбортованные днища

- •Эллиптические днища.

- •5.6. Плоские днища

- •Тема: Узлы для присоединения аппаратов, их осмотра и установки.

- •Люки и лазы

- •Смотровые стекла

- •Опоры и лапы

- •Рассчёт элементов цилиндрической опоры

- •Расчет фундаментных болтов опоры

- •Опоры горизонтальны аппаратов

- •Расчет горизонтальных опор по гост 26202 – 84

- •Тема 6 Ослабление стенок сосудов, вызываемое отверстиями его учет и компенсация.

- •6.1 Общие положения и выбор способа укрепления

- •Укрепление одиночных отверстий

- •Расчет вертикальных аппаратов, находящихся под действием ветровых и сейсмических нагрузок.

- •Укрепление близкорасположенных отверстий

- •Расчет аппаратов на сейсмическую нагрузку

- •Пример ответа Ослабление стенок сосудов, вызываемое отверстиями, его учет и компенсация.

- •Укрепление близкорасположенных отверстий

Пропущенно бтто см.Методичка лаборат. Работы

4 Прочностной расчет тонкостенных цилиндрических обечаек.

4.1. Порядок прочностного расчета стенок аппарата.

Определение прочностных размеров аппаратов с помощью уравнений, основанных на мембранной теории, рекомендуется производить в следущей последовательности:

- определяют габаритные (параметрические) размеры аппарата и выбирается форма всех его частей;

- составляют эскиз аппарата;

- выбирается конструкционный материал и способ изготовления частей аппарата и их сеединения;

- определяется величина расчетного давления с учетом гидростатического давления столба жидкости во время испытания и устанавливаются величины и схемы приложения всех возможных дополнительных нагрузок;

- расчетом определяется рабочая температура стенок аппарата;

- устанавливаются допускаемые напряжения, причем они для разных мест аппарата, даже изготовленного из одного и тогоже материала, могут быть различными;

- выбираются коэфициенты прочности швов в зависимости от конструкции;

- определяется величина прибавки на коррозию;

- подсчитываются все вспомагательные величины;

- определяется прочностная величина стенок для всех составных частей оболочки - аппарата;

- проверяется величина максимально допускаемых испытательных напряжений;

В особо ответственных случаях, а также для аппаратов,изготовленных из хрупких материалов или нагруженных знакопеременной нагрузкой, учитывается еще и влияние краевых моментов и сил.

4.2.НЕКОТОРЫЕ ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ ЦИЛИНДРОВ

Цилиндрические обечайки являются одним из основных элементов химических аппаратов. Из одной или нескольких обечаек образуется цилиндрический корпус аппарата (колонны, вращающиеся цементные печи и др.). Обечайки, как правило, изготавливаются вальцовкой из листового про ката , иногда используют сварные трубы большо го диаметра. Вальцованные обечайки должны иметь как можно меньше сварных швов,особенно продольных. Поэтому листы для изготовления обечаек выбирают больших размеров с рациональным раскроем. Итак, обечайки до 1000 мм должны изготовляться не более чем с двумя продольными швами, а более 1000 мм - из максимально – возможных листов по размерам.

Продольные швы в листах смежных обечаек должны быть смещены по отношению друг к другу на значение не менее - 3-х-кратной толщи стенки обечайки, но не менее, чем на 100 мм междуосями швов.

Неперпендикулярность торцов обечайки к ее образующей допускается в пределах1 мм на 1 м диаметра, но не более 3 мм при диаметре до 3 мм.

Корпус аппаратов сварeные из отдельных обечаек, должны удовлетворять следующим требованиям:

- отклонение по длине (высоте) допускается в пределах + - 0,3% от номинальной длины (высоты) корпуса , но не более 75 мм;

- непрямолинейность образующей допускается в пределах 2 мм на 1 м длины (высоты), на всей длине корпуса: 20 мм на 10 м и 30 мм – свыше 30м.

- отклонение наружного диаметра корпуса (овальность) определяется значением, %:

![]()

где - наибольший и наименьший диаметр корпуса соответственно.

Значение "а" допускается в следующих пределах:

а ≤ 0,5% - для корпусов колонных алпаратов и алпаратов, работающх

под наружным давлением;

а ≤ 1,0% - для корпусов аппаратов, работающих под внутренним избыточным давлением;

а ≤ 2,0% - для корпусов аппаратов, работающих без избыточного давления и под наливом.

4.4.1.

РАСЧЕТ ТОЛЩИНЫ СТЕНКИ АППАРАТА ПО МЕТОДУ

ЦКТИ.

4.4.1.

РАСЧЕТ ТОЛЩИНЫ СТЕНКИ АППАРАТА ПО МЕТОДУ

ЦКТИ.

Конструкционные углеродистые и легированные стали являются материалами эластичными и подчиняются закону Гука. сложно напряженное состояние этих материалов как до предела текучести, так и за ним наиболее хорошо учитывается четвертой энергетической теорией прочности Губерга – Мизиса – Генки. Согласно этой теории условие прочности выражается следущим образом:

![]() ≤

≤

![]()

где

![]() ,

,

![]() ,

,

![]() – кольцевые, меридиональные и радиальные

напряжения соответственно;

– кольцевые, меридиональные и радиальные

напряжения соответственно;

- допускаемое напряжение.

Для плоского напряженного состояния =0 ,а мы рассматриваем плоскую задачу, тогда условие прочности примет вид:

![]() .

.

Произведём простейшие математические преобразования,получим:

![]()

Согласно мембранной теории ,

![]() и подставим в последнее уравнение,

получим:

и подставим в последнее уравнение,

получим:

Находим :

.

.

Введем в формулу коэфициент прочности

шва

![]() и конструктивные прибавки С (учёт эрозии,

коррозии, минусового допуска листа и

тд.), получим:

и конструктивные прибавки С (учёт эрозии,

коррозии, минусового допуска листа и

тд.), получим:

![]()

где D –средней диаметр поверхности оболочки.

При стыковке оболочек присоединительным размером является внутрений диаметр. Для перехода от Dср к Dвн цилиндрической оболочки введем в знаменатель величину давления Р.Тогда

![]() .

.

В таком виде формула приведена в нормативных документах ЦКТИ.Этой формулой можно пользоваться при расчете аппаратов или сосудов, для которых отношение аппаратов

![]() .

.

Во время проведения расчета необходимо

установить величины ,

,

![]() .

.

4.4.2.РАСЧЕТ ТОЛЩИНЫ СТЕНКИ ПО МЕТОДУ НИХИММАША.

Работа химических аппаратов происходит в условиях более тяжелых , чем работа котельных агрегатов. Это и в отношении нагрузок, коррозии и возможных отклонений режима от нормального. Поэтому НИХИММАШ при участии представителей ЦКТИ разроботал метод расчета толщины стенки аппарата, учитывая специфику работы химической аппаратуры.

При составлении расчетных формул за основу взята третья теория прочности – теория наибольших касательных напряжений. Эта теория удовлетворительно описывает поведение материала значительно большего числа конструкционных материалов,чем энергетическая.

Условие прочности по теории наибольших касательных напряжений следущим образом:

![]()

![]()

Для плосконапряженного состояния , т.е. для нашего случая:

![]() ;

;![]()

![]()

вследствии чего условие прочности примет вид

![]() ,

но ,

,

но ,

тогда

![]()

где D – серединный диаметр поверхности оболочки.

Для перехода к диаметру внутреннему с учетом кэффициента прочности сварного шва имеем:

![]() ,

,

где

![]() -

рассчётная толщина стенки оболочки или

аппарата.

-

рассчётная толщина стенки оболочки или

аппарата.

Исполнительная толщина стенки аппарата (как и в ГОСТ 14249-89) определяется:

![]()

где С – коэффициент конструктивной прибавки, м.

Данная расчетная формула применима при отношении толщины стенки к диаметру:

![]() для обечаек и труб при D

≥ 200мм;

для обечаек и труб при D

≥ 200мм;

для труб при D < 200мм.

Допускаемое внутрение избыточное давление следует рассчитывть

![]() .

.

При изготовлении обечайки из листов разной толщины,соединяются продольными швами, расче толщины обечайки проводят только для каждого листа с учетом имеющихся в них ослаблений.

4.4.3.ВЫБОР РАСЧЕТНЫХ ПАРАМЕТРОВ

Важнейшим вопросом конструирования является выбор допускаемого напряжения, при котором обеспечивается безопасная работа аппарата. Величина допускаемых напряжений зависит:

- от механических свойств материала - его прочности и пластичности;

- от характера силовой нагрузки и постоянства ее во времени;

- от температуры, поскольку она влияет на прочность и пластичность материала;

- от метода расчета.

Корпуса аппаратов и их элементы чаще всего работают в условиях статических нагрузок под внутренним избыточным давлением, вакуумом или нарyжным избыточньш давлением, а также при действии ocевых или поперечных усилий изгибающих моментов. В свою очередь, давление, действующее на аппарат, может быть рабочее,расчетное и пробное.

Под рабочим давлением следует понимать максимальное внутреннее избыточное или наружное давление,возникающее при нормальном протекании рабочего процесса, без учета гидростатического давления среды и без учета допускаемого кратковременного повышения давления во время действия предохранительного клапана или других предохранительных устройств.

Под расчетным давлением в рабочих условиях следует понимать давление, на. которое производится их расчет на прочность. Расчетное давление, как правило,принимают равным рабочему давлению или выше.

Для элементов, разделяющих пространоство с разными давлениями (например, в аппаратах с обогревающими рубашами), за расчетное давление следует принимать либо каждое давление в отдельности, либо давление, которое требует большей толщины стенки paсчитываемого элемента. Если обеспечиается одновременное действие давлений, то допускается производить расчет на разность давлений.

Если на элементы сосуда или аппарата действует гидросьтатическое давление, составляющее 5% и выше от рабочего, то расчетное давление для этого элемента должно быть повышену на эту величину.

Под пробным давлением в сосуде или аппарате следует понимать давление, при котором производится испытание сосуда или аппарата.Для сосудов высотой более 8 м пробное давление следует принимать с учетом гидростатического давления в рабочих условиях.

Расчетная температура. ипользуется в расчетах для определения физико-механических характеристик материала и допускаемых напряжений. данная температура определяется на основании тепловых расчетов или результатов испытания.При положительных t за расчетную температуру стенки аппарата следует принимать наибольшее, значение t стенки.

При отрицательной t стенки аппарата за расчетную t принимают 20˚С.

При расчете аппарата необходимо учитывать характер нагрузки. Обычно аппараты при однократной статической нагрузке. Статическая нагрузка считается тогда, когда общее число циклов N≤ 1000 изменения нагрузки за время эксплуатации циклов.

Для многократных статических нагрузок, если число циклов нагружения (от давления, стеснённости t деформаций или других воздействий) будет N > 1000 циклов за весь срок эксплуатации службы, то расчитываемая элементы подлежат проверке на усталостную прочность.Если колебания нагрузки не превышает 15% от расчетной,указанная проверка (не зависимо от числа циклов) не производится.

Допускаемое напряжение при расчете по определенным нагрузкам ∙определяется (ГОСТ 14249 - 89):

- для углеродистых и низколегированных сталей:

[σ ]![]() =

=

![]() ∙min

(

∙min

(![]() ;

;

![]() ;

;

![]() ;

;![]() );

);

- для аустенитных сталей:

[σ ] =

∙min(![]() ;

;

;

);

;

;

;

);

где [σ ] - допускаемое напряжение при расчетной t, МПа;

Rе, Rm – минимальное значение предела текучести и значение временного сопротивления(предела прочности) при расчетной t ,МПа;

R p0.2 – минимальное значение условного предела текучести при расчетной t (напряжение, при котором остальное удленение составляет 0,2%), МПа;

Rm/105 - среднее значение предела длительной прочности за 105 ч при расчетной t, МПа;

Rp1.0/105 – средний 1% предел ползучести за 105 ч. при расчетной t, МПа;

Rp1.0/ – минимальное значение условного предела текучести при расчетной t(напряжение, при котором остаточное удлинение составляет 1%), Мпа;

nT, nB, nД, nП - коэффициенты запаса прочности по временному сопротивлению(пределу прочности), по пределу длительной прочности и по пределу ползучести соответственно.

Предел ползучести используется для определения допускаемого напряжения в тех случаях, когда отсутствуют данные по пределу длительной прочности или по условям эксплуатации необходимо ограничить величину деформации(перемещения).

Для условий испытания допускаемое напряжение определяется:

[σ] =

![]()

Коэффициент запаса прочности выбирается из таблиц:ГОСТ 14249 - 89

Условия нагружения |

Коэффициент запаса прочности |

|||

|

|

|

|

|

Рабочие условия |

1,5 |

2,5 |

1,5 |

1,0 |

Условия испытания: Гидравлические испытания Пневмонические испытания |

1,1 1,2

|

_______ ______ |

________ ________ |

______ _______ |

Поправочный коэффициент к допускаемым напряжениям() должен быть равен еденице, за исключением стальных отливок, для которых коэффициент имеет следующее значение:

0,8 – для отдивок, подвергающихся индивидуальному контролю неразрушающими методами;

0,7 – для остальных отливок,т.е. для неподвергающихся индивидуальному контролю;

1,0 – листовой прокат.

Для условий испытания допускаемое напряжение определяют по формуле

![]() {

{![]() }.

}.

Для условий испытаний сосудов и аппаратов из аустенитных сталей допускаемое напряжение определяют по формуле

, (1.4)

, (1.4)

где

![]() –

минимальное значение условного предела

текучести при температуре 20 оС,

напряжение при котором остаточное

удлинение составляет 1 %;

–

минимальное значение условного предела

текучести при температуре 20 оС,

напряжение при котором остаточное

удлинение составляет 1 %;

![]() –

минимальное значение условного предела

текучести при температуре 20 оС,

напряжение при котором остаточное

удлинение составляет 0,2 %; η –

поправочный коэффициент к допускаемым

напряжениям.

–

минимальное значение условного предела

текучести при температуре 20 оС,

напряжение при котором остаточное

удлинение составляет 0,2 %; η –

поправочный коэффициент к допускаемым

напряжениям.

Расчет на прочность

цилиндрических обечаек и конических

элементов, выпуклых и плоских днищ для

условий испытания проводить не

требуется, если расчетное давление в

условиях испытания будет меньше, чем

расчетное давление в рабочих условиях,

умноженное на

.

.

4.4.4.ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ПРОЧНОСТИ СВАРНЫХ ШВОВ

Коэффициент прочности входящий в

расчетную формулу при определении

толщины стенки цилиндрического корпуса,

показывает отношении прочности шва к

прочности цельного листа. Для сварных

швов коэффициент прочности ![]() зависит

от конструкции шва и способа сварки.На

величину

зависит

от конструкции шва и способа сварки.На

величину ![]() также влияет контроль шва (ГОСТ 14249 –

80 ) см. таблицу.

также влияет контроль шва (ГОСТ 14249 –

80 ) см. таблицу.

Стыкавой шов, работающий на сжатии – = 1. Для обечаек, ослабленных отверстиями одного и того же диаметра, расположенными вдоль обечайки коэффициента определяется по формуле:

=

=

![]() ,

,

где t – шаг между отверстиями;

d – диаметр отверстия.

Конструкция шва |

Способ сварки |

Значение коэффициента |

|

100% длина к.шва |

10-50% к. сварного |

||

1 |

2 |

3 |

4 |

|

Полуавтомат., автоматическ.,с двухсторонним сплошным проваром. Стыковой с подваркой корня шва и товровый с двухсторонним проваром,ручная сварка Стыковой ,доступный сварки только с одной стороны и имеющий в процессе сварки металлическую подкладку со стороны корня шва, прилегающую по все длине шва к основному металлу. Стыкавой, выполняемый автоматической или полуавтоматической сваркой с одной стороны с флюсовой или керамической подкладкой. Стыковой,выполняемый в ручную с одной стороны. Втаву с констуктивным зазором свареваемых деталей. |

1,0

1,0

0,9

0,9

0,9

0,8 |

0,9

0,9

0,8

0,8

0,6

0,6 |

4.4.5. ОПРЕДЕЛЕНИЕ КОНСТРУКТИВНОЙ ПРИБАВКИ.

К расчетной толщине стенки добавляется еще некоторая величина С – конструктивная прибавка, которая определяется по формуле:

С=С1+С2+С3,

где С1 – прибавка для компенсации коррозии и эрозии;

С2 – прибавка для компенсации минусового допуска на толщину листа;

С3 - технологическая прибавка.

Прибавка для компенсации коррозии и эрозии

С1 = П,

где – прибавка для компенсации эрозии, учитывается лишь в том случае, когда скорость среды в аппарате: для жидких сред превышает 20м/с, для газообразных – более 100м/с;

П – проницаемость среды в материал

(скорость коррозии); для изготовления

химического оборудования приминяют

материалы, у которых скорость коррозии

![]() 0,1 мм/год;

0,1 мм/год;

– срок службы аппарата применяют в среднем 10 лет.

Величина прибавки С3 предусматривает компенсацию утоньшения стенки элемента аппарата при технологических операциях(вытяжке штамповке гибке вальцовке и др.) и зависит от принятой технологии изготовления.Прибавка С2 и С3 учитывается в тех случаях ,когда их суммарное значение превышает 5% расчетной толщины листа.

Технологическая прибавка С3 не включает в себя округления номинальной величины толщины до исполнительной по стандарту.