- •Міністерство освіти і науки, молоді та спорту україни сімферопольський технікум залізничного транспорту

- •Методичні вказівки з виконання розрахункової частини курсового та дипломного проектування.

- •Розробив:

- •3.2 Визначаємо зусилля в сталевому канаті стріло підйомного механізму і вибір каната

- •3.3 Визначення основних розмірів барабана. Перевірка стінок барабана на стягування

- •3.4 Визначаємо швидкість наматування каната на барабан, кількість обертів барабана на встановлюючи потужність необхідну для підйома стріли з вантажом

- •3.5 Вибір електродвигуна та редуктора. Виробляємо кінематичний розрахунок стріло підйомного механізму

- •3.6 Розрахунок відкритої зубчатої передачі

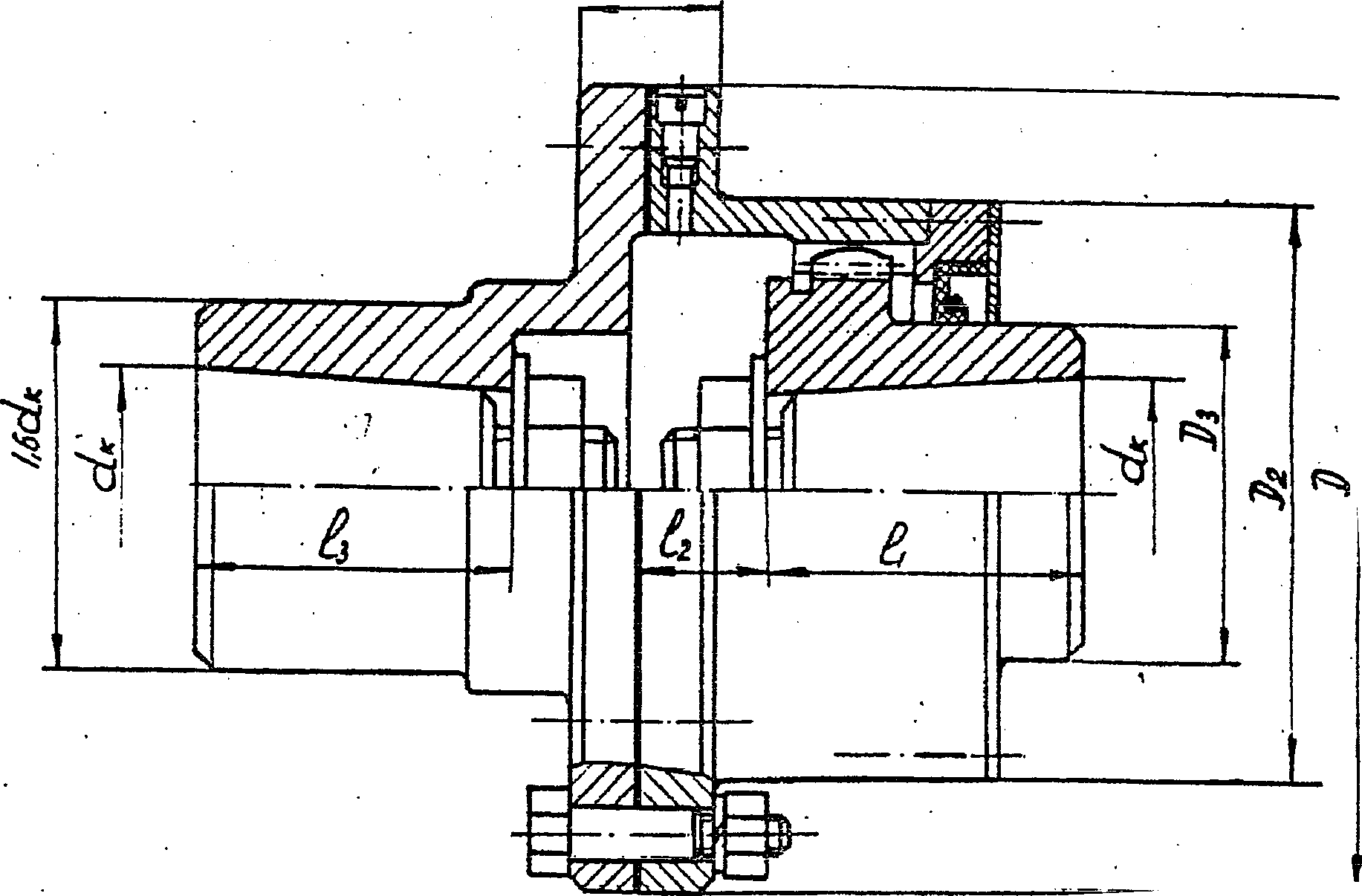

- •3.9 Виробити розрахунок вісі барабану та підібрати підшипники

3.4 Визначаємо швидкість наматування каната на барабан, кількість обертів барабана на встановлюючи потужність необхідну для підйома стріли з вантажом

3.4.1 Визначаємо швидкість набігання канату на барабан стріло підйомного механізму за формулою:

uk

=

![]() ,

,

де Lk = 10.8 м – довжина канату, який наматується на барабан;

t = 40 сек – час качання стріли;

uk

=![]() ;

;

uk = 0.27 м/сек.

3.4.2 Оберти барабана визначаємо з відношення:

nб

=

![]() (оберт./хв..),

(оберт./хв..),

nб

=

![]() (оберт./хв);

(оберт./хв);

nб = 10.32 оберт\хв.

3.4.3 Розрахункову потужність приводу стріло підйомного механізму визначаємо за формулою:

Рр=![]() ,

,

Рр

=

![]() ;

;

Рр = 22.97 кВт.

3.5 Вибір електродвигуна та редуктора. Виробляємо кінематичний розрахунок стріло підйомного механізму

За каталогом обмираємо електродвигун МТКF – 412 -26 потужністю Р = 26 Квт, ПДВ = 715 оберт./хв. Що відповідає даним умовам

Рр ≤ [P]

3.5.1 Загальна передаточна кількість стріло підйомного механізму знаходиться за формулою:

Uм

=![]() ,

,

Загальна передаточна кількість стріло підйомного механізму розбиваємо на дві ступені:

I ступень Up – передаточна кількість редуктора;

II ступень - Uзп – передаточна кількість відкритої зубчатої передачі;

На підставі існуючих конструкцій червоних редукторів стрілових кранів приймаємо Up = 30;

Тоді передаточна кількість зубчатої передачі

Uзп

=

![]() ;

;

Uзп = 2.30;

Таким чином приймаємо існуючу конструкцію редуктора для стріло підйомного механізму стрілового крану Up = 30 та відкриту зубчату передачу з Uзп = 2.30.

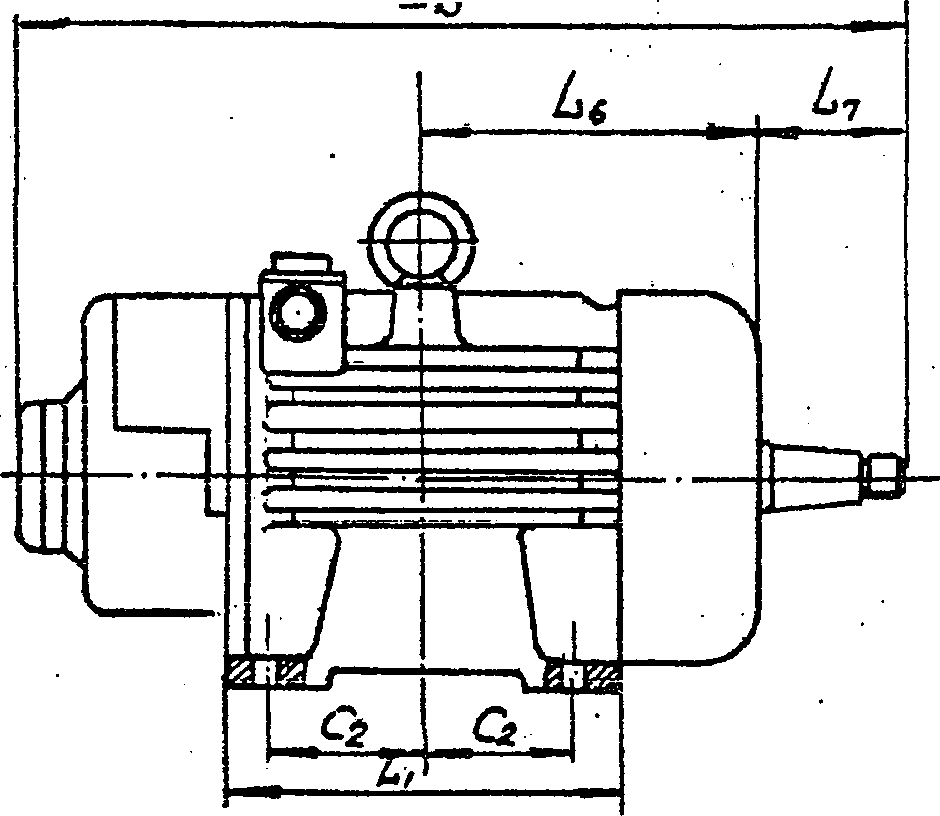

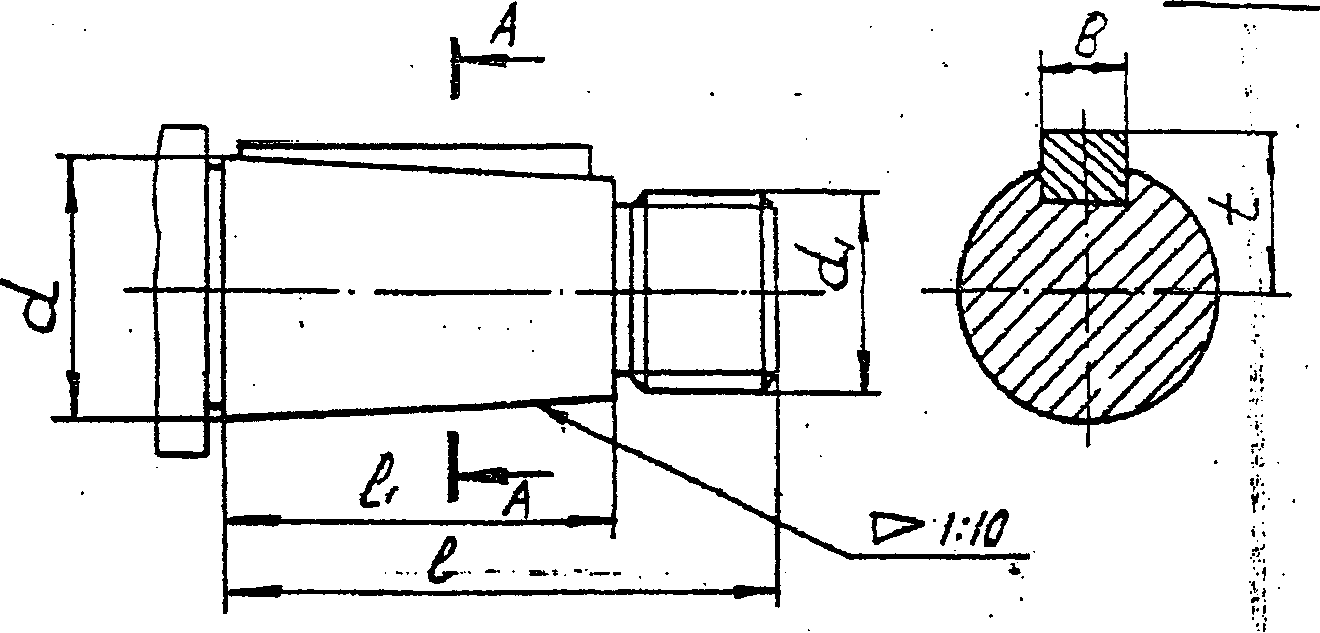

Рисунок3-Редуктор стрелопод'емного механізму

Рисунок4-Електродвигун стрелопод'емного механізму

Тип двигуна |

Напруж- ність |

В1 |

В |

С |

С2 |

d |

D1 |

H |

h |

H2 |

L1 |

L6 |

Lb |

Lis |

l |

L1 |

|

кВт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

МТКЕ-412-26 |

25 |

330 |

18 |

165 |

165 |

65 |

60 |

527 |

225 |

26 |

480 |

368 |

150 |

974 |

456 |

400 |

3.6 Розрахунок відкритої зубчатої передачі

Визначення міжосьовий відстані

Крутячий момент на барабані 14259,3 нм

3.6.1 Передаточна кількість відкритої зубчатої передачі:

[σн]=![]() 2,

2,

Приймаємо для відкритої зубчатої передачі матеріал – сталь 45 Х поліпшена з НВ =245

де σнlmb - межа контекстної передачі витривалості при базової кількості циклів;

σнlmb = 2 НВ + 70 МПа;

НВ = 245 МПа;

knl = 1/0 – коефіцієнт, довговічності, який враховує вплив строку служби режиму навантаження для відкритої передачі.

Таким чином:

[σн]=![]() ,

,

[σн] = 509 Н/мм2;

knl = 1.0 – коефіцієнт, враховуючий нерівномірність розподілу навантаження по ширині вінця зубчатого колеса, зв’язаний з деформацією валів і самих зуб їв коліс.

3.6.2 Граничні напруження згину при розрахунку на втому визначається за формулою:

[σF]

=

![]() Н/мм2,

Н/мм2,

Де

![]() = 1.8 НВ МПа – межа витривалості згідно

базової кількості циклів

= 1.8 НВ МПа – межа витривалості згідно

базової кількості циклів

НВ = 245 МПа;

[SF]

=

![]() ;

;

![]() = 1.75 – враховує

нестабільність якостей матеріалу

зубчатих колес;

= 1.75 – враховує

нестабільність якостей матеріалу

зубчатих колес;

![]() = 1.3 – засіб

виготовлення заготівлі зубчатого

колеса;

= 1.3 – засіб

виготовлення заготівлі зубчатого

колеса;

[SF] = 1.75 1.3 = 2.275;

= 1.8 НВ = 1.8 245 = 441 Н/мм2 ;

[σF]

=![]() 2;

2;

[σF] = 194 Н/мм2 .

3.6.3 Визначаємо міжвісівну відстань відкритої зубчатої передачі з відношення:

![]()

,

,

де kа = 49.5 – коефіцієнт для прямозубних зубчатих передач;

![]() = 0.16

– коефіцієнт ширини вінця зубчатого

колеса по відношенню до міжвісівої

відстані в співвідношенні ГОСТ 2185-66 ;

= 0.16

– коефіцієнт ширини вінця зубчатого

колеса по відношенню до міжвісівої

відстані в співвідношенні ГОСТ 2185-66 ;

![]() = 49.5 (3.02 +1 )3

= 49.5 (3.02 +1 )3

![]() ;

;

= 199 3.355 = 668 (мм);

= 668 мм. Приймаємо = 670 мм;

Ширина вінця зубчатого колеса

![]() =

= 0.16 670 = 107.2 (мм);

=

= 0.16 670 = 107.2 (мм);

Приймаємо = 110 мм;

Ширину шестерні приймаємо

![]()

![]() + 5 = 110+5 = 115

(мм);

+ 5 = 110+5 = 115

(мм);

= 115 мм;

3.6.4 Визначаємо модуль зубчатого зчеплення з умов опірності втомленості при вигині за формулою:

![]() Т3

103

(Uзп

+

1)_

,

Т3

103

(Uзп

+

1)_

,

Uзп

b2

[![]() ]

]

кm = 6.6 – коефіцієнт для прямозубих колес;

mn = 6.6 14259.3 103 (3.02+1) = 6.6 1.33 = 8.78 (мм);

3.02 670 110 194

mn = 8.78 мм;

Враховуючи значний вигиб зуб їв відкритої зубчатої передачі, приймаємо mn = 10 мм;

3.6.4Загальна кількість зуб їв визначаємо з співвідношення:

Zобщ

=

![]()

![]() ,

,

Zобщ

=

![]() (зуб);

(зуб);

Zобщ = 134 зуб;

Кількість зуб їв шестерин

Z1

=

![]() ;

;

Приймаємо :Z1 = 33 зуб;

Кількість зуб їв колеса

Z2 = Zобщ - Z1 = 134-33 = 101 (зуб);

Z2 = 101 зуб;

3.6.5 Дільників діаметр шестерик d зубчатого колеса визначаємо з відношення

d = m Z1 = 10 33 = 330 мм,

D = m Z2 = 10 101 = 1010 мм;

Перевірка:

= (d= D) /2 = (330+1010) / 2 = 1340 /2 = 670 (мм);

= 670 мм.

При необхідності визначаємо діаметри впадин і виступів шестерень і колеса, які виконані без зміщення та визначаються з відношення:

da = d + 2 m ; Da = D + 2 m ;

dJ =d - 2.5m; D1 = D – 2.5 m ;

3.6.6 Визначаємо оточувальну швидкість у зачеплені:

ں

=

![]() ,

,

ں

=

![]() ;

;

ں = 0.54 м/c.

За значенням ں = 0.54 м/c встановлюємо 9 –ту ступень точності виготовлення відкритої передачі.

3.6.7 Визначаємо сили, які діють у зоні зачеплення з відношення:

Оточувальна сила:

Ft1

= Ft2

=

Ft

=

![]() ,

,

3.6.8 Радиальна сила:

Fr1

= Fr2

=Ft

tg![]() ,

,

У передач,

виконуємих без зміщення, кут зачеплення

![]() tg200

=

0.364:

tg200

=

0.364:

Ft1

= Ft2

= Ft

=

![]() ;

;

Ft1 = Ft2 = Ft = 28236 Н;

Fr1 = Fr2 = Ft tg = 28236 0.364 = 10278 Н;

Fr1 = Fr2 = 10278 Н;

3.7 Вибір муфт

Для з’єднувального вала електродвигуна з ведучим валом редуктора приймаємо одну зубчату муфту з гальмовим шківом, типа МЗ. Муфту приймаємо стандартну за каталогом по значенню розрахункового крутячого моменту з обликом найбільшого метра хвостиків з’єднаних валів.

3.7.1 При цьому повинні бути дотримані умови:

Tp = k1 k2 T1≤ Tmax,

де Tp – розрахунковий момент на муфті;

k1 -= 1.2 – коефіцієнт , враховуючий ступінь відповідності механізму;

k2 = 1.3 - коефіцієнт, враховуючий характер навантаження передаючої муфти;

Tmax - найбільший крутячий момент, на передачу якого розрахована дана муфта;

T1 – найбільший постійно діючий момент на з’єднувальних валах приймаємо по крутячому моменту на швидкохідному валу редуктора;

Визначаємо розрахунковий момент підібраної муфти:

Tp = k1 k2 T1 = 1.2 1.3 224.8 = 350.7 (нм);

Tp = 350.7 нм.

Враховуючи діаметру хвостовика електродвигуна, який дорівнює 65 мм, приймаємо для з’єднання електродвигуна з швидкохідним валом редуктора

муфту зубчату з гальмовим шківом МЗ-3 Tmax = 2.5 кН.

Рисунок 5 - Муфта зубчата одиночна

3.8 Вибір гальма

Згідно «Правил» вага вантажопідйомних та транспортуючих пристроїв повинні бути обладнані гальмовими пристроями.

Гальмо, як правило, встановлюють на валу з найменшим крутячим моментом, в дальньому механізмі гальмо встановлюємо на швидкохідному валу редуктора.

3.8.1 Приймаємо гальмо двох колодний пружний з електротовкачем. Вибір необхідного гальма проводимо по таблицях і каталогах згідно значенням гальмового моменту Тт та прийнятого типу гальма:

Тт = kтТ1,

де kт = 1.75 – коефіцієнт запасу гальмування (приймаємо в залежності від режиму роботи механізму );

Т1 = 224.8 нм;

Тт = 1.75 224.8 = 393.4 (нм);

Тт = 393.4 нм;

За найбільшим значенням моменту приймаємо гальмо ТТ-250 з гальмовим моментом Тт = 400 нм,.

Технічна характеристика гальма

Найбільше значення гальмового моменту – Тт = 400 нм;

Діаметр гальмового шківа –Dт = 250 мм;

Ширина гальмової колодки – В = 100 мм;

Тип електродвигуна – ТЄГ -25;

Гранично допустимий хід поршня товкача hr = 45 мм;

Встановлене зусилля товкача Fy= 250 н;

Розміри важиль;

a = 170мм;

l1= 340 мм;

l2= 38.5 мм;

l3= 18 мм;

l4=150 мм;

Найбільший вихід колодки від шківа

![]() = 1.4 мм ;

= 1.4 мм ;![]() = 0.5

= 0.5 1.4 мм = 0.7 мм;

= 0.5

= 0.5 1.4 мм = 0.7 мм;

Вага гальма - 36.5 кг;

3.8.2 Силу гальмового тиску визначаємо за формулою:

N=![]() (н),

(н),

Де Dт = 0.25 м діаметр гальмового шківа;

![]() -

ефіцієнт

терті поверхні;

-

ефіцієнт

терті поверхні;

Тт – 393.4 мм;

N=![]() ;

;

N=4496 н;

3.8.3 Зусилля в замикаючий пружині визначаємо з відношення:

Fпр

=![]() = (н),

= (н),

Де a, l1 l2 l3 – співпадають розміри важиль гальма;

![]() - = 0.95 – ККД

гидротовкача;

- = 0.95 – ККД

гидротовкача;

Fпр

=![]() (н);

(н);

Fпр = 1115 н.

3.8.3 Хід витіку гідро товкача визначаємо за формулою:

Hт

= 2.2

![]() ,

,

Де = 0.7 – мінімальний вихід колодок від шківа;

K - = 0.85 – коефіцієнт використання робочого ходу товкача;

![]() - 45 мм

– гранично допустимий хід товкача;

- 45 мм

– гранично допустимий хід товкача;

hт

= 2.2 0.7

;

;

hт

= 30.22

<

![]() = 45 мм;

= 45 мм;

3.8.4 Гальмові колодки і шків перевіряємо на питомий тиск і гранично питоме навантаження:

q

= ,

,

де B = 100 мм ширина колодки;

= 700 – кут обхвату гальмового шківа колодкою;

[q]- 0.6 н/мм2 – гранично питомий тиск в колодному гальмі;

q

=

![]() Н/мм2

;

Н/мм2

;

q = 0.295 Н/мм2;

q = 0.295 Н/мм2 < [q] = 0.6 Н/ мм2;

3.8.5 Зусилля в товкачі коли відключенні гальма:

Fy

=

![]() ;

;

Fy

=

![]() Н;

Н;

Fy = 223 Н;

Fy = 223 Н ≤ [Fy] = 250 Н;

Звідси можливо зробити висновок, що зусилля Fy і ходу витіку гидротовкача hт гальмо цілком забезпечує роботу механізму.