- •Отчет по I производственной технологической практике

- •Общие сведения о предприятии.

- •1. Выпускаемая продукция.

- •2. История предприятия.

- •3. Организационная структура Люблинского литейно-механического завода.

- •Структура:

- •4. Задачи и организационная структура механообрабатывающего цеха.

- •1. Сборка изделия

- •1. Сборочный чертеж со всеми необходимыми размерами, техническими требованиями и спецификацией.

- •2. Назначение изделия, краткое описание его конструкции и принципа работы. Анализ технических требований на изготовление и основные технологические задачи по обеспечению этих требований.

- •13. Перспективы дальнейшего совершенствования технологического сборочного процесса, механизации и автоматизации сборочных операций.

- •2. Технология изготовления детали.

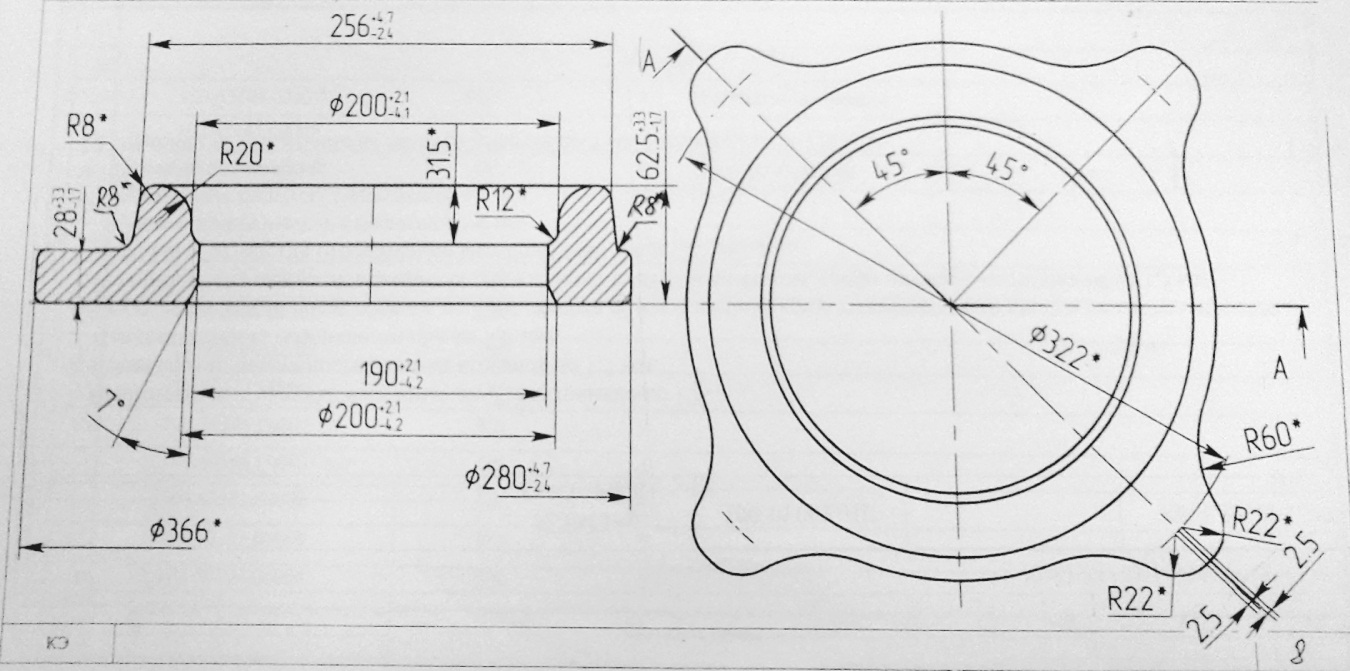

- •1. Рабочий чертеж детали со всеми техническими требованиями.

- •2. Назначение детали, описание ее конструкции, анализ технических требований, основные технологические задачи по обеспечению этих требований.

- •3. Качественная оценка технологичности конструкции детали.

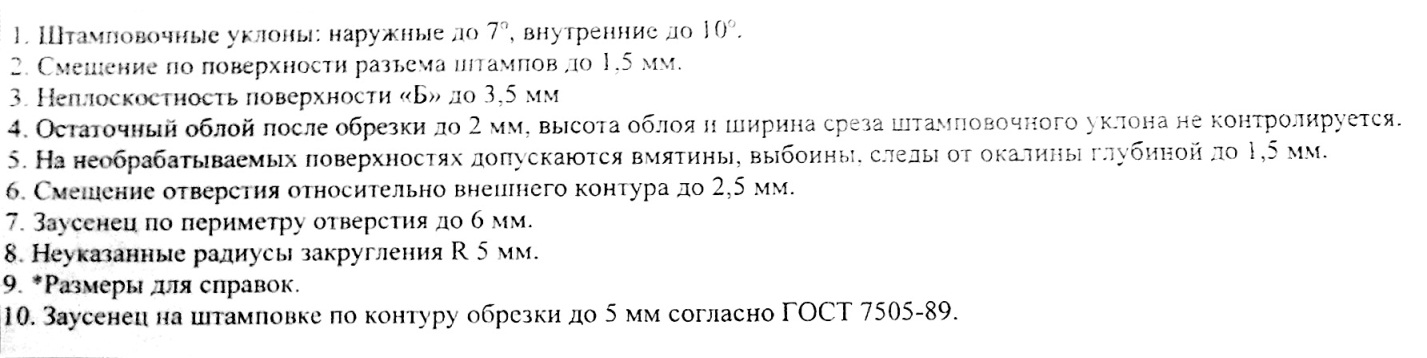

- •4. Чертеж заготовки, анализ технологичности конструкции заготовки.

- •5. Данные по трудоемкости и себестоимости изготовления детали.

- •6. Общий маршрут изготовления детали.

- •7. Схемы базирования и закрепления, описание и анализ этих схем.

4. Чертеж заготовки, анализ технологичности конструкции заготовки.

З аготовки

получаются штамповкой.

аготовки

получаются штамповкой.

Заготовка: Штамповка. Материал: Сталь 3 пс. ГОСТ 535-2005

Факторы, влияющие на выбор процесса и метода изготовления заготовки:

- Технологическая характеристика материала, его свойства, определяющие возможность применения пластической деформации.

- Физико-механические свойства материала в процессе формоизменения.

- Конструктивные формы, размеры детали, её масса. Соответствие уклонов, сопряжений, толщин стенок. Возможность беспрепятственного заполнения металлом формы или штампа с последующим лёгким извлечением заготовки (ГОСТ 7505-89 для поковок).

- Объём выпуска.

- Коэффициент использования материала.

С

амым

доступным методом получения поковки

для крупносерийного и массового

производства является прессование в

закрытых штампах (рентабельно для

крупносерийного и массового производства

в связи с высокой стоимостью изготовления

штампа). Штамповка

в закрытых штампах безоблойная,

что требует точного расчета объема.

Штамповкой в закрытых штампах удобно

получать несложные поковки, т.е. тела

вращения. За счет отсутствия вытекающих

в зазор излишков металла (облоя)

производится экономия металла. При

безоблойной штамповке создаётся

напряжённое состояние, близкое к

неравномерному всестороннему сжатию,

благодаря чему металл деформируется

при относительно невысоких растягивающих

напряжениях.

амым

доступным методом получения поковки

для крупносерийного и массового

производства является прессование в

закрытых штампах (рентабельно для

крупносерийного и массового производства

в связи с высокой стоимостью изготовления

штампа). Штамповка

в закрытых штампах безоблойная,

что требует точного расчета объема.

Штамповкой в закрытых штампах удобно

получать несложные поковки, т.е. тела

вращения. За счет отсутствия вытекающих

в зазор излишков металла (облоя)

производится экономия металла. При

безоблойной штамповке создаётся

напряжённое состояние, близкое к

неравномерному всестороннему сжатию,

благодаря чему металл деформируется

при относительно невысоких растягивающих

напряжениях.

5. Данные по трудоемкости и себестоимости изготовления детали.

Не были предоставлены.

6. Общий маршрут изготовления детали.

При построении маршрута обработки детали используется принцип дифференциации (каждый переход выполняется на отдельной позиции), также для уменьшения операционного времени рационально использование многопозиционных станков.

Часть операций производится на 8-шпиндельных станках при двух схемах закрепления, что обеспечивает принцип постоянства баз.

Используется одновременное сверление 4 отверстий на агрегатном станке, что повышает производительность.

Токарная

Оборудование: Многошпиндельный токарный полуавтомат 1283

Поз.II Точить торец и выточку предварительно под размер 24 -1.0 мм 55 -1.0 мм;

Поз.III Точить торец в размер 21+3,0-0.5 и выточку в размер 52 -1.0 мм на диаметр 260H14+1.3мм;

Поз. IV Расточить отверстие в размер 202H15 +1.85 мм;

Поз. V Расточить отверстие в размер 205H15+1.85 мм. Притупить острые кромки, размер фаски не более 0,

Поз VI Точить чисто торец и выточку в размер 20+3,0-0.5 мм, 50 +3,0-0.5 мм;

Поз VII Расточить выточку в размер 263H13 +0.81 мм, притупить острые кромки, размер фаски не более 0,5х45º мм;

Поз VIII Точить фаску 2х45º мм;

Агрегатно-сверлильная

Оборудование: Агрегатно-сверлильный станок АМ-13573

Поз.II Засверлить одновременно 4 отв. в размер 15 -2;

Поз.III Сверлить одновременно 4 отв. в размер 10,2 +0,36, сверлить 4 отв. в размер 22 +0,84;

Поз. IV Нарезать одновременно резьбу М12-7H в 4-х отв. 10,2мм;

Зенковочная

Оборудование: Настольно-сверлильный станок НС-12

Притупить острые кромки на 4-х отв. 22 размер фаски не более 0,5х45º мм;

Притупить острые кромки на 4-х отв. 22 размер фаски не более 0,5х45º мм с другой стороны.

Слесарная

Оборудование: Слесарный верстак

Притупить острые кромки крышки по контуру «Л» с двух сторон.