- •Отчет по I производственной технологической практике

- •Общие сведения о предприятии.

- •1. Выпускаемая продукция.

- •2. История предприятия.

- •3. Организационная структура Люблинского литейно-механического завода.

- •Структура:

- •4. Задачи и организационная структура механообрабатывающего цеха.

- •1. Сборка изделия

- •1. Сборочный чертеж со всеми необходимыми размерами, техническими требованиями и спецификацией.

- •2. Назначение изделия, краткое описание его конструкции и принципа работы. Анализ технических требований на изготовление и основные технологические задачи по обеспечению этих требований.

- •13. Перспективы дальнейшего совершенствования технологического сборочного процесса, механизации и автоматизации сборочных операций.

- •2. Технология изготовления детали.

- •1. Рабочий чертеж детали со всеми техническими требованиями.

- •2. Назначение детали, описание ее конструкции, анализ технических требований, основные технологические задачи по обеспечению этих требований.

- •3. Качественная оценка технологичности конструкции детали.

- •4. Чертеж заготовки, анализ технологичности конструкции заготовки.

- •5. Данные по трудоемкости и себестоимости изготовления детали.

- •6. Общий маршрут изготовления детали.

- •7. Схемы базирования и закрепления, описание и анализ этих схем.

3. Организационная структура Люблинского литейно-механического завода.

Основные задачи:

•Организация процессов труда и управления на заводе в соответствии с его целями и задачами;

•Нормирование труда;

•Организация оплаты и стимулирования труда;

•Управление затратами на персонал;

•Подготовка материалов для коллективного договора;

•Обеспечение результативного функционирования системы менеджмента качества (СМК) в пределах компетенции отдела организации труда и заработной платы.

Структура:

Администрация:

•Руководители высшего звена

•Руководители подразделений

Основное производство:

•Литейный цех:

-основной корпус

-шихтовой участок

-склад земли

-модельный участок

•Кузнечный цех

-молотовый участок № 1 (кузнечно-прессовый)

-молотовый участок № 2 (осековочный)

•Механообрабатывающий цех

-механический участок

-механосборочный участок

-гальваническое отделение

-станция нейтрализации гальваностоков

-очистные сооружения ливнестоков

Вспомогательное производство:

•Ремонтный цех

-станочный участок

-участок по ремонту технологического оборудования

-участок по изготовлению и ремонту инструмента и оснастки

-участок термообработки

-тарно-столярный участок

-участок по ремонту зданий и сооружений

•Энергосиловой цех

-котельная

-энергоремонтный участок

-компрессорная

-кислородное хозяйство

-участок ремонта трансформаторов

-газораспределительная подстанция

-участок водоснабжения

Службы обеспечения:

•Транспортный цех

•Гараж

•Центральная заводская лаборатория

•Столовая

•Медпункт

4. Задачи и организационная структура механообрабатывающего цеха.

Основные задачи:

- Выполнение плановых заданий по объему производства и номенклатуре, повышение производительности труда, изготовление продукции требуемого качества, снижение производственных затрат на единицу продукции.

- Организация ритмичной и бесперебойной работы производственных участков цеха.

- Обеспечение систематического выполнения сменно-суточных заданий всеми работниками цеха.

Структура:

Структуру и штатную численность цеха утверждает директор завода исходя из условий и особенностей деятельности завода по представлению начальника цеха и по согласованию с отделом организации труда и заработной платы.

Цех имеет в своем составе следующие производственные участки:

- Участок № 1 по изготовлению запасных частей для тележек грузовых вагонов;

- Участок № 2 по изготовлению запасных частей для тепловозных дизелей;

- Участок № 3 по изготовлению запасных частей для тепловозных дизелей,

гальваническое отделение участка № 3 по изготовлению запасных частей для тепловозных дизелей;

- Участок очистки сточных вод;

- Участок № 4 по изготовлению запасных частей для тележек грузовых вагонов;

- Участок № 5 – механосборочный.

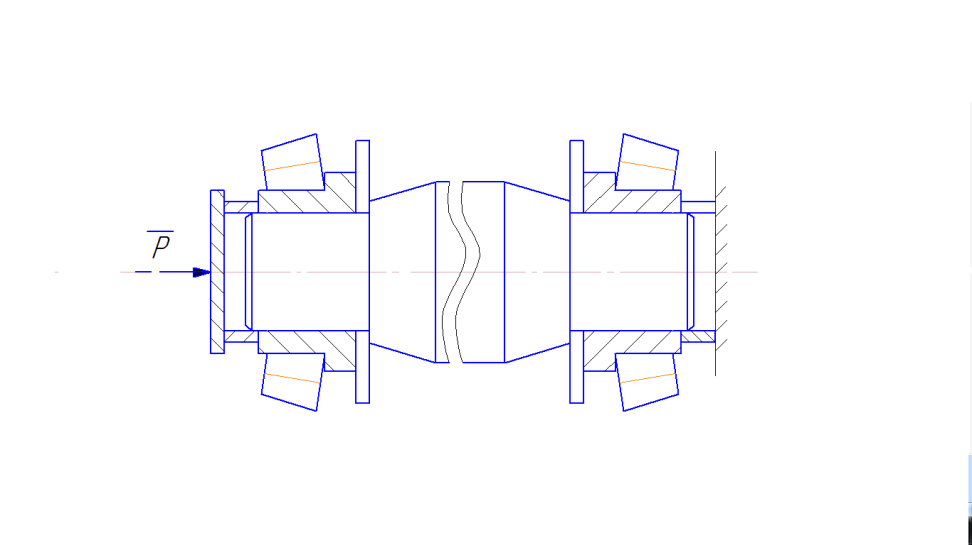

1. Сборка изделия

1. Сборочный чертеж со всеми необходимыми размерами, техническими требованиями и спецификацией.

2. Назначение изделия, краткое описание его конструкции и принципа работы. Анализ технических требований на изготовление и основные технологические задачи по обеспечению этих требований.

Колесные пары относятся к ходовым частям и являются одним из ответственных элементов вагона.

Назначение: для направления движения вагона по рельсовому пути и восприятия всех нагрузок, передающихся от вагона на рельсы при их вращении.

Работая в сложных условиях загружения, колесные пары должны обеспечивать высокую надежность, так как от них во многом зависит безопасность движения поездов. Поэтому к колесным парам предъявляются особые, повышенные требования Госстандартами, Правилами технической эксплуатации железных дорог, Инструкцией по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар, а также другими нормативными документами при проектировании, изготовлении и содержании в эксплуатации. Конструкция и техническое состояние колесных пар оказывают влияние на плавность хода, величину сил, возникающих при взаимодействии вагона и пути, и сопротивление движению.

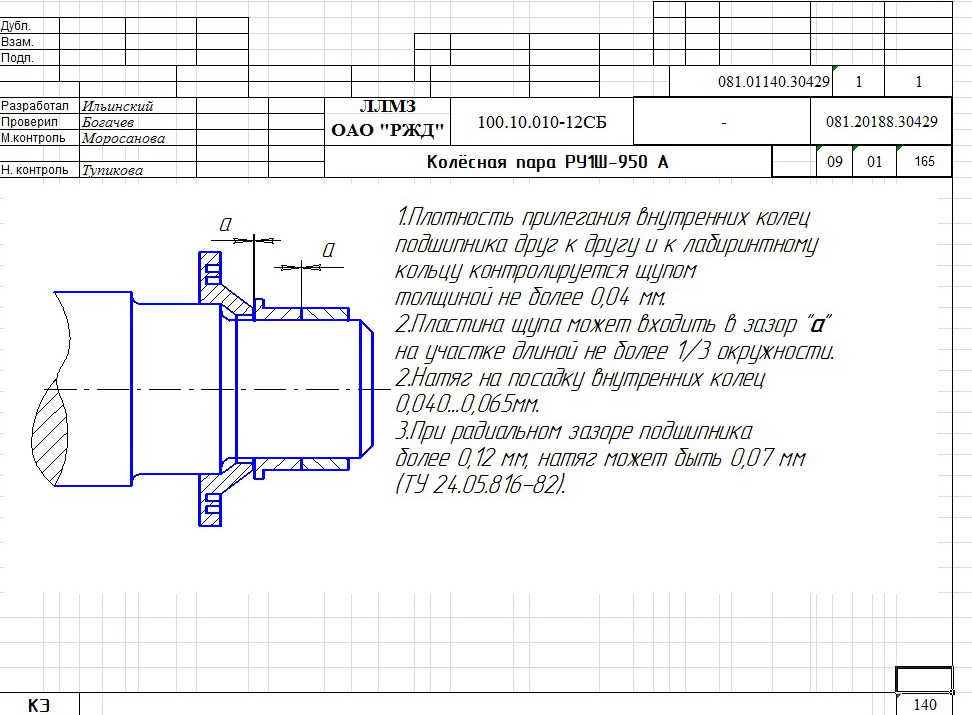

Анализ технических требований:

Предельные отклонения размеров по h12, что выполнимо

Контроль качества запрессовки оси в колеса необходим для работоспособности и надёжности конструкции, в противном случае- брак.

Входной контроль подшипников. Применяется метод селективной сборки подшипников (подшипники разбирают на группы, исходя из размеров колец, после чего напрессовывают на оси). Необходим для обеспечения требуемого соединения с натягом и недопущения предельных значений, т.к. предельно малые величины натяга могут привести к некачественному соединению под нагрузкой, предельно большие величины натяга затрудняют процесс сборки, приводят к возникновению дополнительных напряжений, что негативно сказывается на работоспособности соединения.

Величина натяга умеренная, поэтому запрессовка холодная.

Местный зазор не более 0.05 на длине до 1/10 окружности между прилегающими поверхностями шайбы и упорным кольцом контролировать щупом.

Этот гарантированный зазор необходим для обеспечения касания торца кольца и внешнего кольца подшипника.

Для обеспечения герметичности соединения (во избежание попадания загрязнений во внутрь буксового узла) в зазор вставляется резиновая прокладка.

Стопорение осуществляется загибом шайбы согласно эскизу

Сторопение болтов осуществляется проволокой перекрестно

Стопорение необходимо осуществлять по причине возможности развинчивания резьбового соединения под действием возникающих нагрузок, что, в свою очередь, приведет к быстрому разрушению буксового узла и выходу из строя колесной пары.

Контроль буксы посредством проворачивания вокруг оси. Вращение должно быть свободным.

Не допускается одновременное применение в колесное паре смазок ЛЗ-ЦНИИ(у) поз.55 и букол поз. 57 по причине их химической неинертности.

3. Анализ технологичности конструкций для данного типа производства с определением коэффициентов технологичности. Возможные варианты конструктивных решений, повышающих уровень технологичности конструкций.

Качественная оценка:

- Сборочная единица содержит 49 позиций: сборочные единицы, детали, стандартные изделия, прочие изделия, материалы.

- Конструкция узла обеспечивает возможность его сборки из предварительно собранных составных частей.

- На сопрягаемых деталях имеются фаски для облегчения сборочного сопряжения внутренних колец подшипника и осей.

- Требуется применение специальных приспособлений для сборки деталей всвязи с массой деталей.

- Узел в целом имеет не сложную компоновку и конструктивное решение, не вызывающее затруднений при его сборке у рабочих.

Технологичность конструкции является важным показателем, т.к. производство массовое.

4. Методы обеспечения заданной точности конструкций. Виды регулировочных и пригоночных работ. Их трудоемкость и себестоимость.

Методом обеспечения заданной точности сборочной конструкции является селективная сборка соединений с натягом осей и подшипников. Остальные соединения собираются методом полной взаимозаменяемости.

5. Данные по трудоемкости и себестоимости сборки изделия или сборочной единицы.

Трудоёмкость изготовления.

ТИ=ΣТсборочных единиц+ ΣТдеталей+ ΣТсборки +Тиспытания= 50 н/ч.

Данные по себестоимости изделия предоставлены не были.

6. Технологические схемы общей и узловой сборки изделия или сборочной единицы.

См. приложение.

7. Технологический процесс сборки изделия или сборочной единицы с указанием сборочного оборудования, приспособлений и инструмента с нормами времени по операциям.

См. приложение.

8. Виды сборочных соединений с технологическими эскизами основных сборочных операций.

р езьбовое

соединение: Соединение

с натягом:

езьбовое

соединение: Соединение

с натягом:

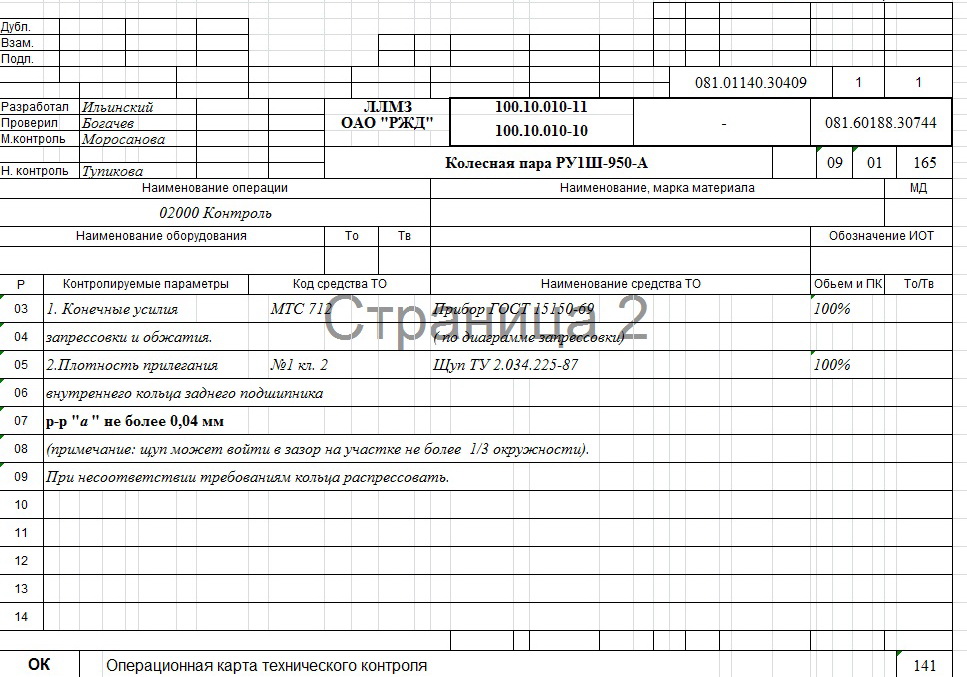

9. Контроль качества сборки, эскизы контрольных операций с описанием средств и методов контроля.

См. приложение.

10. Сборочные чертежи приспособлений для сборки или контроля с описанием их работы.

11. Технологический процесс испытания изделия или сборочной единицы, технические требования на испытания, схема испытательного стенда, описание его конструкции.

Испытывать согласно техническим требованиям чертежа.

12. Организационная форма сборки: описание сборочного участка, применяемого оборудования и оснастки.

Производство имеет характер крупносерийного или массового производства, поэтому в данном случае целесообразно применить поточную. Такая организация труда хоть более высокую производительность, чем сборка по месту и сравнительно низкую стоимость и имеет следующие преимущества по сравнению со сборкой по месту:

-Большая дифференциация сборочных мест и монотонность труда=> простота и предельная отлаженность> действий возможность нанимать менее квалифицированных рабочих

Изготовление изделий производится в сборочном цехе на участке:

-сварная плита (используется в качестве опорной поверхности для рассортировки подшипников)

-верстак

Сборка производится стандартным слесарно-сборочным инструментом (отвёртки, ключи и т.д.), прессовым аппаратом, клещами, молотком.