При розтягуванні.

Відбувається збільшення довжини гідрогасітеля. При цьому поршень, переміщаючись по робочому циліндру нагору, змушує тиск рідини в надпоршневому порожнини підвищитися, і рідина через клапан у поршні починає перетікати з опором в подпоршневую порожнину. Так як її кількість над поршнем занадто мало через масивного штока - рідини не вистачає, щоб наповнити всю подпоршневую порожнину, і це веде до швидкого зниження тиску в ній. У цей момент через клапан в робочому циліндрі недолік рідини з додаткової порожнини, частково звільняючи її, починає перетікати в подпоршневую, ліквідуючи цей недолік.

Кожен гідрогасітель в процесі виготовлення і при ревізії піддається випробуванням із зняттям діаграм змін зусиль стиснення і розтягування. Після даних стендових випробувань переконуються у відсутності течі масла шляхом витримки гідрогасітеля в горизонтальному положенні протягом доби. Текти масла не допускається. Термін ревізії - кожні 6 місяців.

Несправності гідрогасітеля

• Текти масла між запобіжним кожухом і додатковим циліндром з причини негерметичності ущільнювачів.

• Засмічення клапанів.

• Знос поршневого кільця.

• Заклинювання поршня.

• Зрив різьби з'єднання верхньої головки зі штоком поршня.

• Руйнування резино-металевих втулок на обох головках.Найбільш ймовірні місця тріщенообразовань.

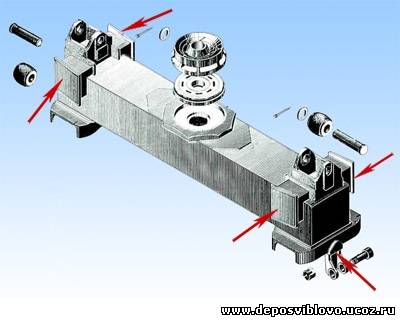

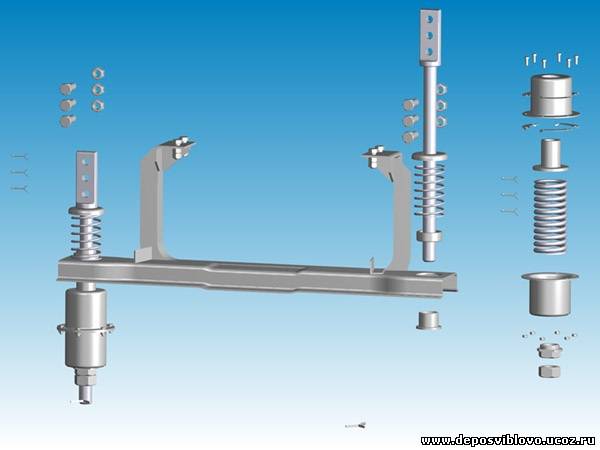

Мал.5.38 Найбільш ймовірні місця тріщинообразовань.

рис. 5.39. Найбільш ймовірні місця тріщинообразовань.

Примітки:

Цими місцями (позначені стрілками) є:

• Плоскі ковзуна на центральній балці,

• Кронштейни кріплення гідрогасітелей,

• Витки, як внутрішніх, так і зовнішніх пружин.

Всі виявлені тріщини в будь-якому подвагонних обладнанні позначені білою фарбою або крейдою для їх швидкого повторного знаходження з метою проведення ремонту чи вибракування.

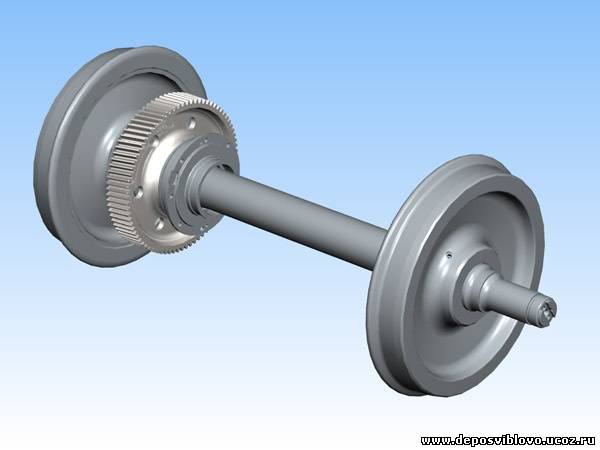

Колісні пари

Колісні пари сприймають навантаження вагона і направляють його по рейковому шляху.

Колісні пари відчувають поряд з постійно діючою навантаженням від ваги вагона і пасажирів також і додаткові динамічні зусилля - вертикальні удари від стиків і нерівностей шляху і горизонтальні зусилля при проходженні кривих ділянок колії.

Колісні пари є одними з основних вузлів ходових частин і всього підвагонного обладнання.

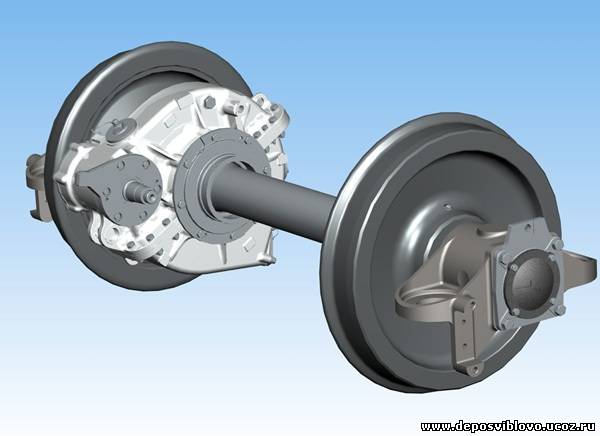

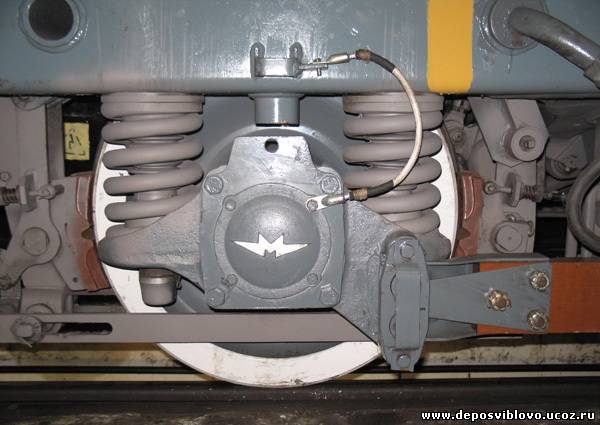

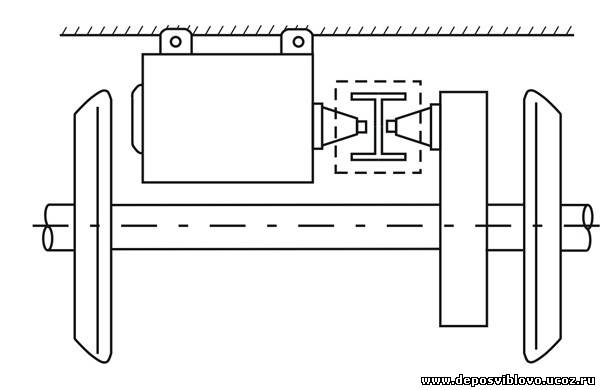

Рис. 6.1. Колісна пара.Класифікація колісних пар

На вагонах метрополітену застосовуються наступні колісні пари (залежно від конструкції колеса):

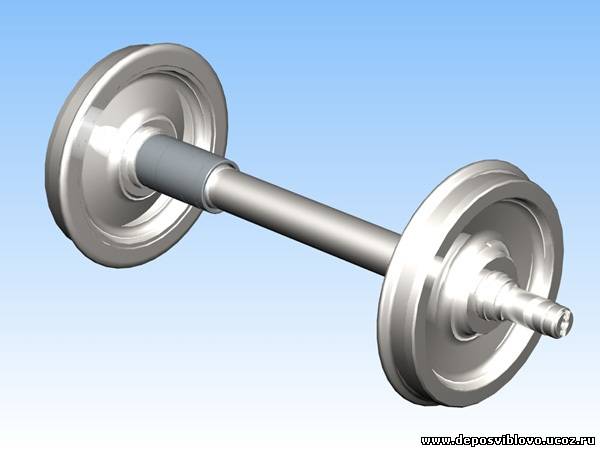

• Колісні з суцільнокатаними колесами.

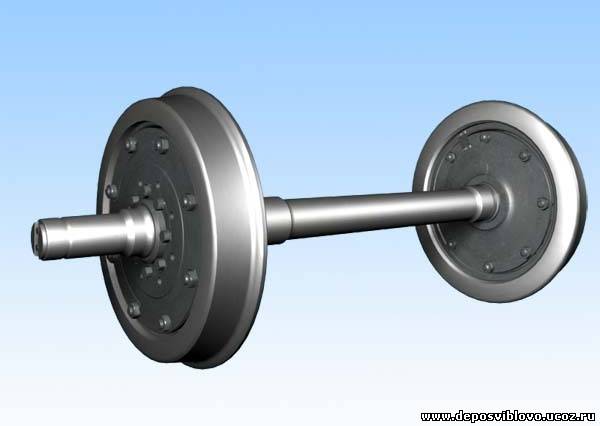

• Колісні пари з підрезиненими колесами.

Рис. 6.2. Колісна пара з суцільнокатаними колесами.

Рис. 6.3. Колісна пара з підрезиненими колесами.

На вагонах метрополітену застосовуються наступні колісні пари (залежно від конструкції з'єднання колісних пар з візком вагона):

• Колісні пари з буксами для повідкового підвішування.

• Колісні пари з буксами для шпінтонного підвішування.

Рис. 6.4. Повідкові буксового підвішування.

Рис. 6.5. Шпінтонне буксового підвішування.

Елементи колісної пари

Кожна колісна пара включає такі елементи:

• Вісь колісної пари.

• Два подрезіненних або суцільнокатаних колеса.

• Редукторний вузол.

• Дві букси.Вісь колісної пари

Вісь колісної пари

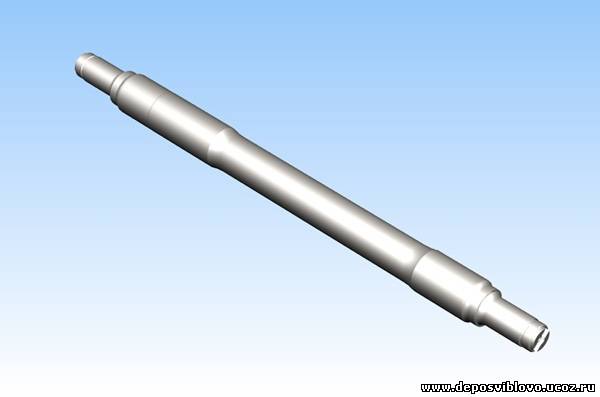

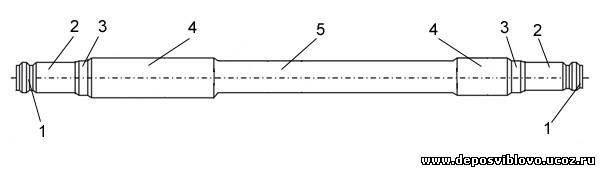

Рис. 6.7. Вісь колісної пари.

Вісь являє собою брус круглого перетину. Діаметр осі по її довжині неоднаковий.

1 - різьбові частини; 2 - шийки осі; 3 - предподступічние частини; 4 - підступінчатої частини; 5 - середня (межступічная) частину;

Рис. 6.8. Частини осі.

На підступінчаті частини напресовують колеса, тому, крім напруги, згину та кручення, вони відчувають ще напруга стиснення від напресованих на них колісних центрів. На предподступічние частини насаджують в гарячому стані лабіринтові кільця для ущільнення корпусів букс.

Кінцеві частини осі - шийки сприймають вертикальне навантаження від ваги вагона. На шийки в гарячому стані напресовують внутрішні кільця буксових підшипників. Різьбові частини на кінцях осі призначені для загвинчування осьових гайок, якими закріплюють підшипники букс.

Для запобігання концентрації напружень всі сполучення ділянок одного діаметра з ділянками іншого діаметру виконують плавними. Їх називають галтелями.

Вісь виготовляють із вуглецевої сталі марки Ос М (осьова метро) за ГОСТом 6690-53.

Заготовки осей (поковки) отковивают на молотах, причому уковка злитка металу повинна бути п'ятикратної. Викував заготовки піддають нормалізації (нагрівання до температури 870-890 ° С з наступним охолодженням.

Рис. 6.9. Клейма заводу-виробника на заготівлі осі.

Поковка повинна мати такі клейма, які наносяться на вісь у гарячому стані:

• Номер заводу-виробника поковки.

• Номер осі.

• Номер плавки.

• Рік виготовлення поковки.

• Клеймо приймальника СПС.

Вісь обробляють на токарному верстаті. Перед обробкою поковка повинна бути перевірена на ультразвуковому дефектоскопі. При наявності дефектів або при непрозвучіваніі поковка бракується. Оброблену на токарному верстаті вісь піддають зміцнюючої накатки роликами. Накатку виробляють двома роликами високої твердості.

Оброблена вісь таврується.

Клейма ставлять на торці перший шийки в одному з сегментів.

Клейма містять:

• Номер осі.

• Номер плавки металу.

• Дві останні цифри року отковкі осі.

• Місяць і дві останні цифри року обробки осі.

• У підставі паза під стопорну планку ставлять клейма ставлять клейма майстра ВТК і приймальника служби рухомого складу.

Рис. 6.10. Клейма осі.

Примітка:

Номер плавки металу необхідно мати для того, щоб у разі виявлення на одній осі небудь дефектів металу, можна було б взяти під контроль всі інші осі даної плавки.Розміри основних елементів осі:

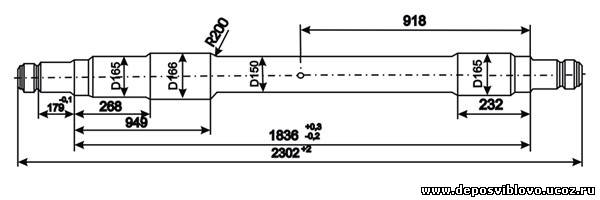

Розміри основних елементів осі:

Рис. 6.12. Вісь підрезиненної колісної пари.

На середній частині осі є керн глибиною 2 мм, відносно якого за спеціальними шаблонами визначаються місця розташування на осі того чи іншого елемента колісної пари при напресування.

Підрезинене колесо

Рис. 6.13. Підрезинене колесо.

Підрезинене колесо складається з наступних деталей:

• Колісний центр.

• натискного диска.

• Бандаж.

• 16 гумових вкладишів.

• 8 шпильок.

• 8 болтів.

• 8 штифтів.

• 2 мідних шунта.

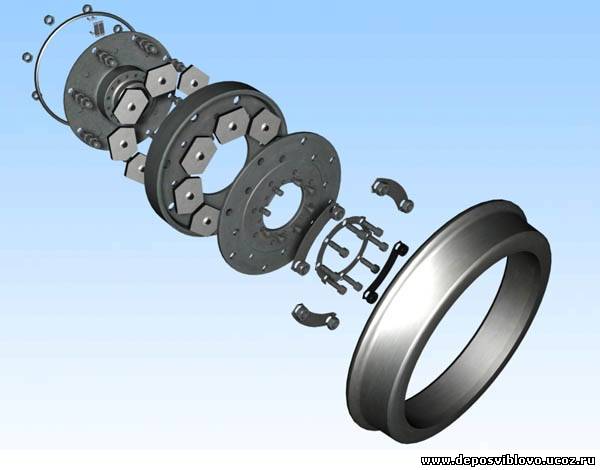

Рис. 6.14. Деталі підрезиненого колеса.

Колісний центр сталевий литий, має нормальну або подовжену маточину і дискову частина. У торці маточини є 8 отворів діаметром 26 мм для установки штифтів, які фіксують натискну шайбу, і вісім отворів з різьбою М20, куди ввертають болти кріплення натискного диска. На диску колісного центру виконати вісім заглибин для розміщення гумових вкладишів. Крім того, є вісім наскрізних отворів для проходу шпильок.

Рис. 6.15. Колісний центр.

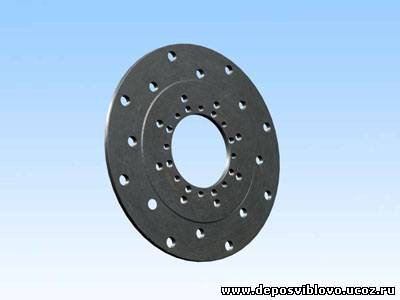

Центральний диск має дискову частина товщиною 18 мм і обід для насадки на нього бандажа. Обід проточити під «ластівчин хвіст». В дискової частини виконано вісім отворів для проходу шпильок і вісім отворів для центрувальних виступів вкладишів.

Рис. 6.16. Центральний диск.

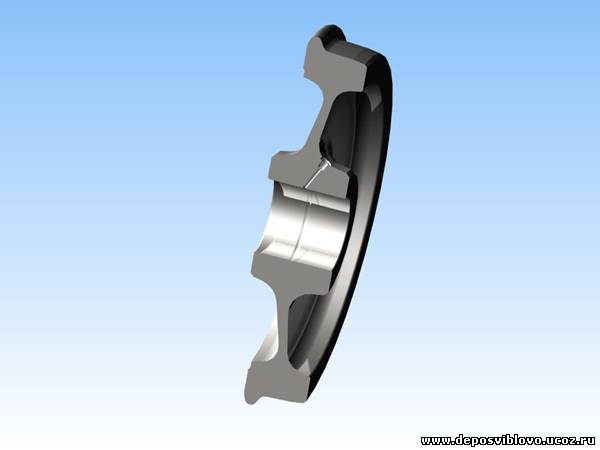

Бандаж садять на центральний диск в гарячому стані з натягом 0,9-1,1 мм. Підібраний по натягу бандаж нагрівають в індукційній печі до температури 320 ° С.

Внутрішній діаметр бандажа з боку гребеня має похилу канавку для розміщення зміцнюючого кільця, а з протилежного боку - буртик.

Нагріте бандаж укладають гребенем догори, в нього опускають центральний диск і заводять зміцнювальний кільце в канавку бандажа. Кінці кільця щільно приганяють один до одного і зачеканівают.

У разі ослаблення посадки бандажа він втримається на центральному диску з одного боку буртом, а з іншого - зміцнюючим кільцем. Якість посадки бандажа перевіряють обстукуванням молотком. При ударі по кільцю воно не повинно деренчати, а при ударі по бандажа молоток повинен видавати чистий дзвінкий звук і пружно відскакувати. При слабкій посадці молоток в'язне і видає глухий звук. Для контролю за станом посадки в процесі експлуатації на зовнішніх гранях бандажа і центрального диска ставлять контрольні ризики, які після фарбування колеса фарбують у червоний колір.

Допускаються в експлуатацію колісні пари з проворотом бандажа не більше 200 мм за умови, що бандаж після проворота має щільну посадку.

Рис. 6.17. Контрольні ризики.

Натискний диск являє собою сталеву шайбу, в якій висвердлите вісім отворів для проходу разьбових частин шпильок, вісім отворів для проходу штифтів, вісім отворів для проходу болтів і вісім поглиблень під центрирующие виступи вкладишів.

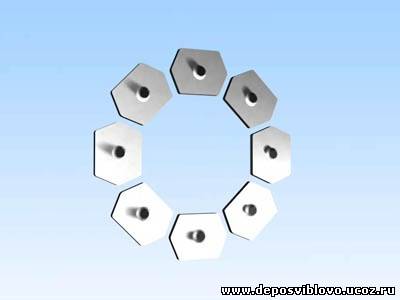

Гумовий вкладиш являє собою плоский шестикутник з двома циліндричними виступами діаметром 32 мм в центрі. Виготовляють вкладиш зі спеціальної твердої гуми формовим способом. З обох боків вкладиш має арміровки з листової сталі товщиною 3 мм, які прівулканізіровани до гуми або ставляться на клею. Загальна товщина вкладиша у вільному стані 26 мм (у стислому - 24 мм).

Рис. 6.18. Гумові вкладиші.

Виступи вкладишів служать тільки для їх центрування і фіксації, а не для передачі навантаження зсуву. Це навантаження передається на армування вкладишів завдяки силі тертя, що виникає між поверхнями дисків і арміровок, в результаті стиснення вкладишів. Крім того, є вісім наскрізних отворів для проходу різьбових кінців шпильок.

Шпильки мають на кінцях різьблення М 27x3, гладку середню частину діаметром 28 мм і два буртика, відстань між зовнішніми гранями яких 66 мм. (Таке ж, як відстань від торця ступиці до дискової частини колісного центру).

Рис. 6.19. Натискна шайба.

Штифти служать для запобігання проворота натискного диска щодо колісного центру і зрізу болтів кріплення. Болти контр загальної пластинчастої шайбою.

Для відводу струму від колеса в ходовій рейок, кожне колесо має два гнучких мідних шунта перетином 50 мм2, які з'єднують колісний центр з центральним диском.

Особливістю конструкції подрезіненного колеса є те, що колісний центр не стикається з бандажем або центральним диском, а як би «висить» на гумових вкладишах, які, завдяки сильному стиску, працюють на зрушення. Відбувається переміщення шарів гуми один щодо одного.

Рис. 6.20. Робота підрезиненого колеса.

Суцільнокатане колесо

У суцільнокатаних коліс обід з гребенем, диск і маточина складають одне ціле. Виготовляють їх з твердої вуглецевої сталі (типу бандажної) за особливою технологією, що полягає в нагріві заготовок до кувальної температури 1300 °, багаторазової обтискача під гідравлічними пресами і прокатці обода роликами на спеціальному колесопрокатне стані, внаслідок чого колеса набувають високу міцність.

Рис. 6.22. Перше суцільнокатане колесо.

Рис. 6.23. Друге суцільнокатане колесо.

У диску, що має конусоподібну форму, просвердлюють два отвори, за допомогою яких колесо в процесі обробки приводять в обертання; вони ж служать для транспортування коліс і колісних пар. Механічну обробку коліс виробляють двома етапами.

Рис. 6.24. Суцільнокатане колесо. Розріз.

На першому етапі колесо готують до посадки на вісь, для чого в ступиці обробляють торці, розточують отвір, а також частково обробляють внутрішню грань обода з метою виявлення дефектів, вирівнювання площини і отримання точного місця для установки запрессовочного шаблону.

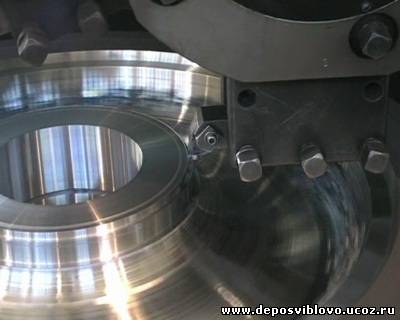

Рис. 6.25. Обробка колеса.

На другому етапі обробку коліс роблять після їх напресування на вісь: сформовану колісну пару установлюють на колісно-токарний верстат для обточування коліс за профілем і колу катання і за розміром відстані між внутрішніми гранями бандажів.

Перевагами суцільнокатаних коліс є:

• Збільшена міцність колеса.

• Відсутність насадні бандажа, що виключає роботи по обточуванні, підбору натягів, нагріванню, посадці, установці кільця і його завальцюванні.

• Полегшення спостереження за колесами в експлуатації.

• Підвищення безпеки руху, оскільки немає небезпеки проворота бандажа, ослаблення посадки або розриву бандажа.

• Зниження ваги - приблизно на 50 кг на одне колесо.

Буксовий вузол

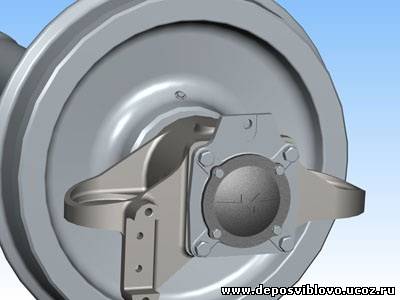

Букси слугують для передачі ваги кузова з візками на шийки осей колісних пар, а також тягових і гальмівних зусиль від колісних пар на рами візків.Букси монтуються на шийках осі колісної пари. Вони служать опорами для пружин надбуксового підвішування, і через них передається зусилля від ваги кузова і пасажирів на вісь колісної пари, колеса і далі на ходові рейки.

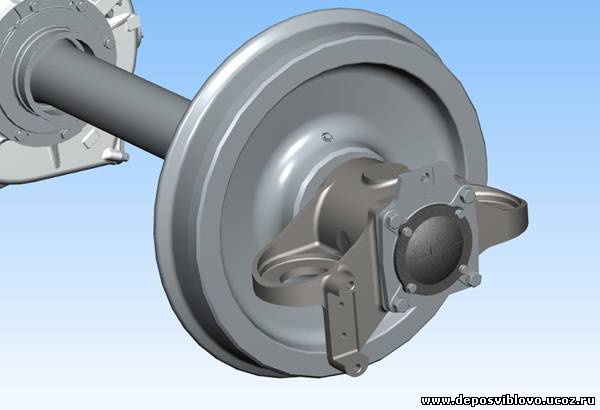

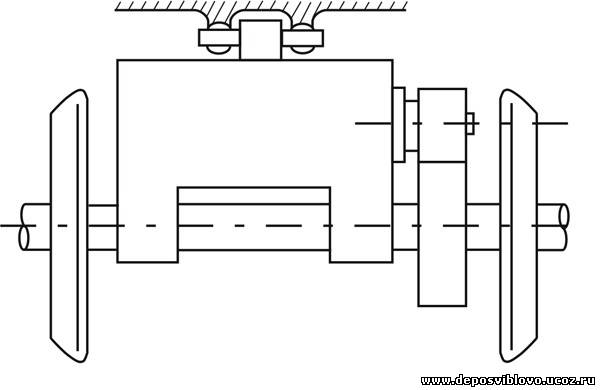

Рис. 6.38. Загальний вигляд буксового вузла.

До складу кожної букси входять наступні елементи:

• Корпус.

• Два роликопідшипника.

• Велике і мале дистанційні кільця між підшипниками.

• Вперте кільце.

• Осьова гайка.

• Стопорна планка.

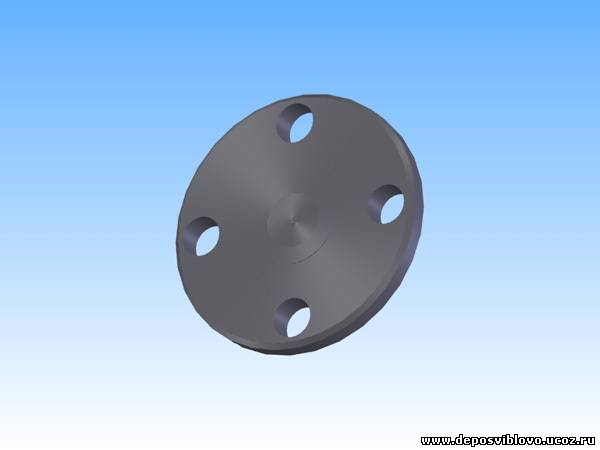

• Завзята (кріпильних) кришка.

• Контрольна (оглядова) кришка.

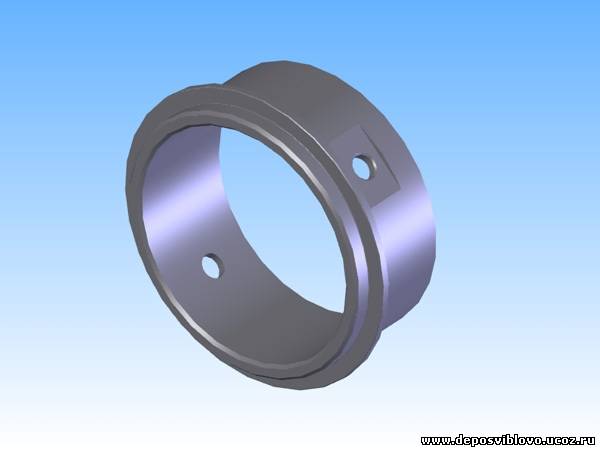

• Лабіринтове кільце (комір букси).

Примітки:

Роликові підшипники складаються із зовнішнього кільця з сепаратором та роликами і внутрішнього кільця, насаджують на шайбу в гарячому стані.

Рис. 6.39. Буксових вузол. Розріз.

1 - сталевий литий корпус; 2 - ролики; 3 - лабіринтовий комір; 4 - велике дистанційне кільце; 5 - кріпильних кришка; 6 - корончатая осьова гайка; 7 - шийка осі колісної пари; 8 - стопорна планка; 9 - внутрішнє кільце роликового підшипника ;

10 - зовнішнє кільце роликового підшипника; 11 - мале дистанційне кільце;

Усередині корпусу букси розміщені два циліндричних роликових підшипника, завдяки яким знос шийки колісної осі практично відсутня, так як під час обертання осі тертя відбувається між роликами і зовнішніми поверхнями внутрішніх кілець підшипника, насаджених на шийку осі..

Робота буксового вузла.

Корпус букси виконаний із сталевого литва. З бічних сторін до корпусу пріліта кронштейни - крила. На лівому і правому крилі кожної букси прилив кронштейн для кріплення бруса струмоприймача. У крилах передбачені зверху гнізда для установки пружин надбуксового підвішування, а знизу прострогать гребінки для з'єднання з повідцями.

Рис. 6.41. Корпус букси, використовуваний при шпінтонному буксовому підвішуванні.

Рис. 6.42. Корпус букси, використовуваний при повідковому буксовому підвішуванні.

У верхній частині до корпусу букси приварений штир, який при складанні візка входить у вертикальний отвір поздовжньої балки рами візка і повинен забезпечувати зв'язок колісної пари і рами візка при зламі повідків.

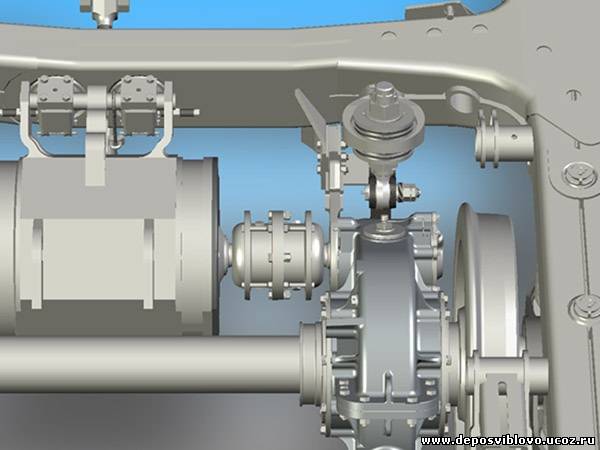

Редукторний вузол

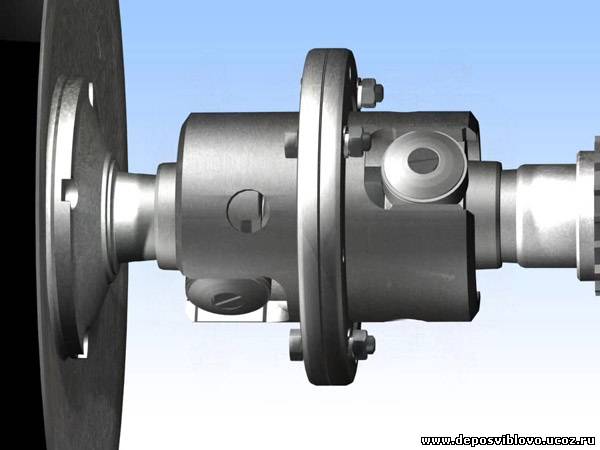

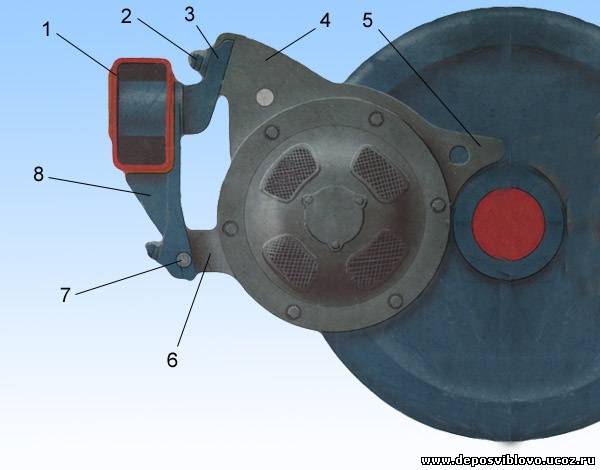

Редуктор призначений для передачі крутного моменту з вала якоря тягового двигуна через карданну муфту на колісну пару з урахуванням наявного передавального відношення.

Редуктор колісної пари одноступінчатий циліндричний з косим зубом. Передавальне відношення редуктора 5,33. Монтується він на поздовжній маточині або втулці колеса.

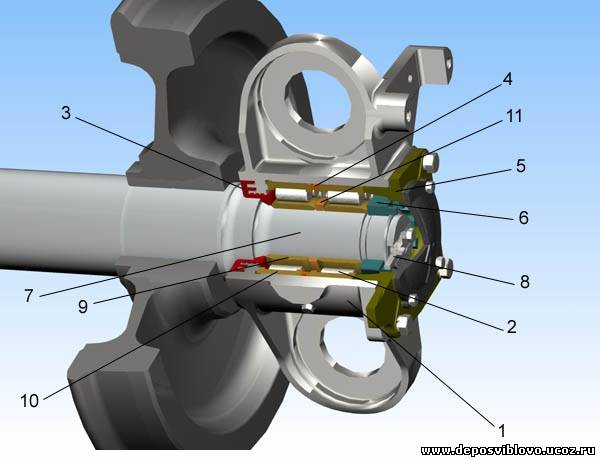

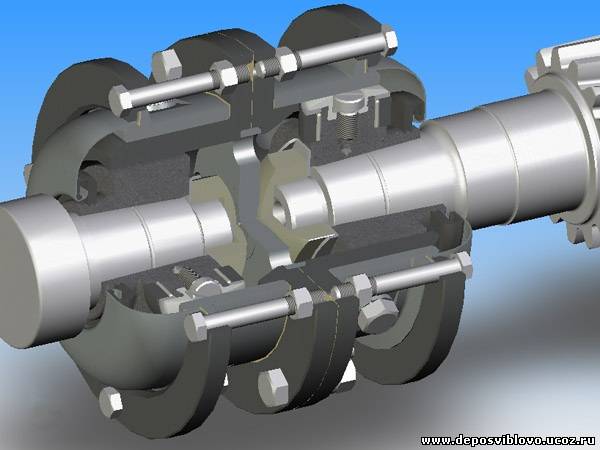

Рис. 6.43. Колісна пара в зборі. Розріз.

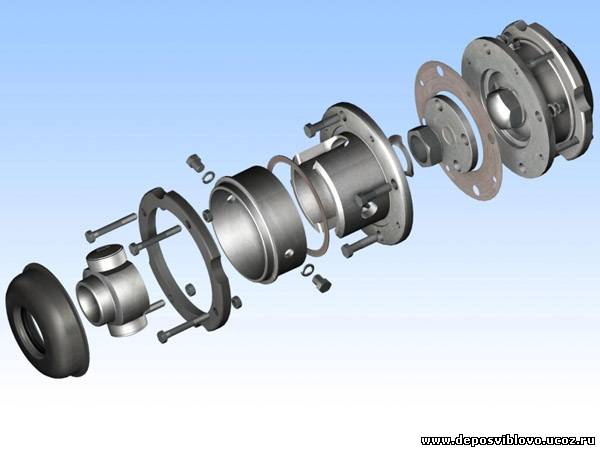

Тяговий редуктор складається з наступних елементів:

• Великого зубчастого колеса (2), напресованих на подовжену маточину або втулку першого колеса.

• Шестерні (1), виконаній заодно з валом і перебуває в зачепленні з зубчастим колесом.

• Двох великих підшипників - кулькового (7) і роликового (8), також напресованих на подовжену маточину колеса або втулку (11).

• Двох великих лабіринтових кришок (5) і (6) з лабіринтовими кільцями (9) і (10).

• Двох ущільнювальних кілець роздільного змащення (12) і (13), встановлених з внутрішньої сторони великих підшипників.

• Двох малих підшипників - кулькового (14) і роликового (4), напресованих на вал шестерні.

• ущільнювальних кілець роздільного змащення (15) і (16), розташованих з внутрішньої сторони малих підшипників.

• запірної лабіринтового кільця (17), встановленого з зовнішньої сторони малого роликового підшипника.

• Шайби та трьох болтів, що кріплять малий кульковий підшипник.

• Кришок, прижимающих зовнішні кільця малих підшипників і тим самим фіксують малу шестерню у верхній половині корпусу редуктора.

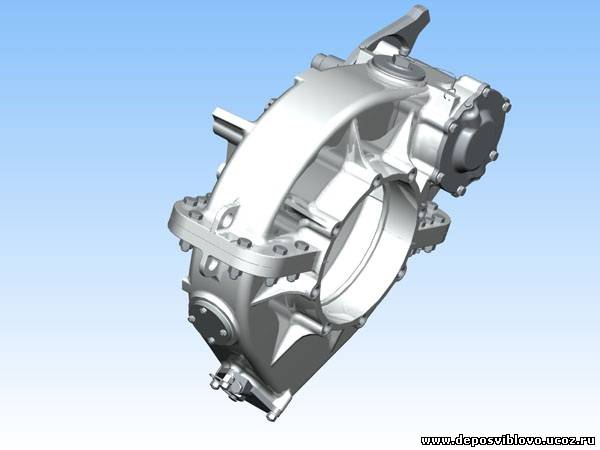

• Верхньої і нижньої половини корпусу (3).

Рис. 6.44. Зубчасте колесо.

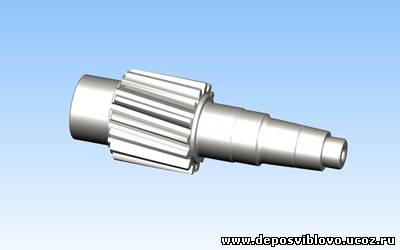

Рис. 6.45. Мала шестерня.

Рис. 6.46. Великі підшипники.

Тяговий редуктор має систему роздільного змащення. Вона полягає в тому, що порожнини підшипників заповнюють густим мастилом ЛЗ-ЦНИИ, а в порожнину редуктора заливають рідке мастило - нігрол, ТАП 15. Нижня частина великого зубчастого колеса повинна знаходитися в мастилі.

Порожнини один від одного відокремлені лабіринтовими ущільнювачами роздільного змащення. В процесі експлуатації густу мастило доповнюють за допомогою шприців через прес-маслянки, встановлені в кришках редуктора.

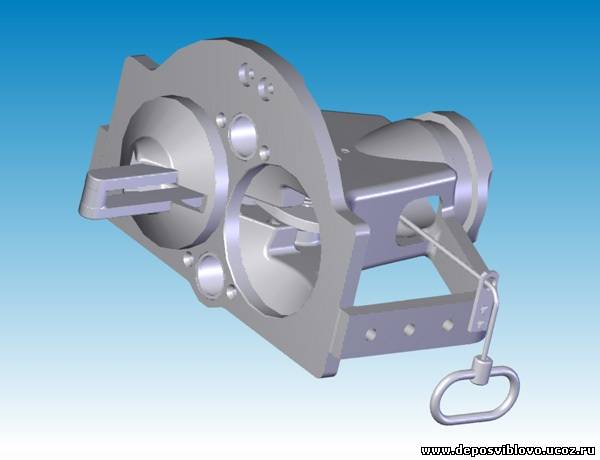

Корпус редуктора являє собою масивну коробку, що складається з двох половин. Фланці верхньої та нижньої половин з'єднані болтами.

Рис. 6.47. Корпус редуктора.

Через люк у верхній половині корпусу редуктора оглядають зуби передачі і додають в редуктор мастило. Через люк на торцевій стінці нижньої половини корпусу можна оглядати зуби великого колеса, а також зливати забруднену мастило. У кришці люка є різьбовий отвір для контролю обсягу мастила, що заливається в редуктор. Отвір закривають пробкою, прикріпленою до корпусу редуктора ланцюжком.

На бічній стінці верхньої половини корпуса є два різьбових отвори; в одне з них ввертають палець для кріплення заземлюючого пристрою, а в інше - сапун. Сапун повідомляє внутрішню порожнину редуктора з атмосферою, що необхідно для запобігання можливого викиду мастила через лабіринтові ущільнення під дією надлишкового тиску газів всередині редуктора, що виникає при його роботі.

У верхній половині корпусу зовні під валом шестерні мається вушко для кріплення редуктора до рами візка, виконана у вигляді двох товстих ребер з отворами під кулькові підшипники.Зубчаста передача

На вагонах метрополітену застосована одноступінчата, циліндрична косозубая передача з евольвентним профілем зуба 8 º.

Рис. 6.48. Профіль зуба зубчастої передачі.

Рис. 6.49. Робота зубчастої передачі.

Косозубі зачеплення забезпечує роботу передачі з меншим шумом. Оскільки в зачепленні знаходяться одночасно не менше двох зубів, навантаження на кожен зуб зменшується. Негативною стороною косозубой передачі є виникнення осьового зміщення і торцеве тиск, рівний добутку окружної швидкості на тангенс кута нахилу зубів, навантаження на кожен зуб зменшується.

Примітка:

Негативною стороною косозубой передачі є виникнення осьового зміщення і торцеве тиск, рівний добутку окружної швидкості на тангенс кута нахилу зуба, тому нахил зуба обмежений величиною 8 º. Профілі робочих поверхонь зубів обкреслені по евольвенти - кривою, що є розгорткою базової окружності (еволюти). Перевагою евольвентного зачеплення є простота виготовлення зубчастих коліс методом обкатки шляхом нарізування їх черв'ячними многозаходная фрезами.

Зубчасті колеса виготовляють цільноштампованною, а шестерні цельнокатаннимі, причому шестерня виготовлена як одне ціле зі своїм валом. Зуби шестерні піддають об'ємної загартування і шліфовці, а зуби зубчастого колеса залишають сирими. Це забезпечує однакову довговічність зубчастої пари.

Формування колісної пари

Формування колісної пари - процес комплектування та з'єднання окремих елементів колісної пари в одне ціле.

Формування колісних пар провадять відповідно до "Інструкції з огляду, формуванню і ремонту колісних пар рухомого складу метрополітену". Формування виробляють на 400-тонному горизонтальному гідравлічному пресі. Прес обладнаний манометрами для контролю величини пресового тиску і записуючого індикаторним пристроєм, за допомогою якого записується діаграма зміни тиску при напресування. Діаграма записується в координатах: по вертикалі - тиск в тоннах, по горизонталі - довжина напресовують ділянки.

Примітка:

Крива зміни тиску на діаграмі повинна бути злегка випуклою вгору і поступово зростати до кінцевого тиску, який характеризує міцність з'єднання. При запресовування коліс тиск 50-80 тонн (натяг 0,08-0,22 мм), при запресовування зубчастого колеса тиск 30-45 тонн (натяг 0,09-0,15 мм).

Перед запресовуванням необхідно зачистити посадкові поверхні колісних центрів і осі і перевірити на магнітному дефектоскопі вісь і зубчасте колесо.

Рис. 6.50. Напресування зубчастого колеса.

Першим на вісь напресовують перший колісний центр підрезиненого колеса з подовженою маточиною (або втулку для суцільнокатаних коліс). Потім подовжену маточину обробляють на токарному верстаті під посадку деталей редуктора і перевіряють її на магнітному дефектоскопі.

Рис. 6.51. Напресування колісного центру.

Збірка підрезиненого колеса

При збірці колеса колісний центр розташовують горизонтально, вставляють у нього шпильки і закріплюють їх знизу гайками, законтреннимі попарно пластинчастими дугоподібними шайбами.

На внутрішню площину диска колісного центру укладають перший ряд гумових вкладишів з восьми штук, так, щоб їх центрируючі виступи увійшли в спеціальні поглиблення для них.

На вкладишах розміщують центральний диск з посадженим на нього бандажем.

На центральний диск укладають другий ряд гумових вкладишів і на них - натискний диск.

На вільні кінці шпильок навертають гайки, причому навертиваніе гайок ведеться за спеціальною хрестоподібної схемою, щоб забезпечити рівномірність затягування.

Рис. 6.21. Збірка підрезиненого колеса.

Вкладиші кожного ряду стискуються на 2мм, на що потрібно зусилля 50-60 тонн. Вкладиші в одне колесо і в колеса однієї колісної пари підбирають однієї групи твердості.

Після затягування гайок на шпильках в колісний центр загортають монтажні болти і запресовують штифти. Потім монтажні болти необхідно прибрати, поставити пелюсткову шайбу і загорнути робочі болти.

Недоліками подрезіненних коліс є:

• велика кількість різьбових з'єднань, які вимагають повсякденного контролю та догляду (ослаблення болтів, шпильок і штифтів).

• можливий зсув вкладишів і відшарування гуми вкладишів від арміровок.

• спостерігається нерівномірний прокат бандажа по колу катання, що пояснюється впливом еластичних елементів (вкладишів), недостатньо якісним металом бандажа і малим діаметром коліс.

Монтаж букси

Букси монтуються на шийках осі колісної пари.

Процес монтажу букси можна розбити на три послідовні операції:

Збірка частини деталей на шийку осі.

На предподступінчату частину осі в гарячому стані насаджують лабіринтове кільце до упору її бурту в торець предподстої частини. Потім впритул до лабіринтового встановлюють розігріте внутрішнє кільце заднього роликового підшипника з буртом, ставлять холодну мале дистанційне кільце і розігріте внутрішнє кільце переднього роликового підшипника. Нагрівання лабіринтового кільця і внутрішніх кілець роликових підшипників ведуть в гірському воску-озокериті до температури 110 - 120 ° С. Озокерит надалі запобігає появі корозії деталей. Посаджені на вісь деталі підтискають упорним кільцем і осьової гайкою і залишають для охолодження.

Рис. 6.55. Складання деталей на шийці осі.

Складання деталей в корпусі букси.

У корпусі букси збирають зовнішні кільця підшипників з сепараторами і роликами. Попередньо стінки корпусу змащують тонким шаром мастила ЛЗ-ЦНИИ і на ковзної посадці опускають в нього послідовно зовнішнє кільце з сепаратором та роликами переднього підшипника. У виточку горловини корпусу букси на задній його стінці з боку осі заводять повстяне ущільнення, а ролики підшипника закривають мастилом ЛЗ-ЦНИИ.

Рис. 6.56. Корпус букси з роликовими підшипниками.

Спільний монтаж деталей, що знаходяться на шийці і в корпусі букси, і остаточне закріплення букси на осі.

Знявши осьову гайку і завзяте кільце, після охолодження, одягають корпус букси на шийку осі. Після цього знову встановлюють завзяте кільце, яке виконує роль бурту для внутрішнього кільця переднього підшипника, загортають осьову гайку, ставлять і закріплюють двома болтами стопорну планку.

Рис. 6.57. Букса в зборі без кришки.

Рис. 6.58. Дротяна "вісімка" для законтрювання болтів.

Болти кріплення планки стопорять дротяної скруткою у вигляді вісімки.

Буксу закривають спочатку кріпильних наполегливої кришкою, виступ якої закріплює зовнішні кільця підшипників, а потім контрольну кришку, попередньо додавши мастило. Загальна кількість мастила ЛЗ-ЦНИИ, що закладається в буксу, становить близько 1,6 кг.

Рис. 6.59. Буксовий вузол в зборі.

Закріплення зовнішніх кілець підшипників в буксе визначають по наявності рівномірного зазору між кріпильних кришкою і торцем корпусу букси (0,5 ÷ 3 мм). Болти, що закріплюють наполегливу кришку, попарно стопорять дротяними скрутками.

Примітка:

Правильність монтажу букси перевіряють по легкості проворота її від руки. Розбіг букси уздовж осі повинен бути 0,2 - 0,8 мм. Радіальний зазор в підшипниках допускається в межах 0,08 - 0,3 мм.

Збірка редукторного вузла

Монтаж великого редукторного вузла виконується в наступній послідовності:

• На подовжену маточину першого колісного центру (або втулку для суцільнокатаних коліс) встановлюють лабіринтового кришку редуктора (у вільному стані), потім нагріті лабіринтове кільце і шарикопідшипник. Слідом за підшипником встановлюється пара кілець роздільного змащення.

• Після охолодження маточини (втулки) до температури навколишнього середовища на неї напресовують зубчасте колесо з натягом 0,09-0,15 мм під тиском 30 ÷ 45 тонн.

• Встановлюють другу пару кілець роздільного змащення і роликопідшипник.

• У нагрітому стані насаджують запірне кільце і вільно другий лабіринтового кришку редуктора.

Примітка:

Нагрівання підшипників, лабіринтових кілець і запірного кільця ведуть в трансформаторному маслі до температури 120 ° С.

Рис. 6.52. Колісна пара з зубчастим колесом.

Після складання деталей великого редукторного вузла на вісь напресовують другий колісний центр, попередньо підібраний по натягу.

Збірка малої шестерні:

• Збирають комплект малої шестерні з лабіринтових ущільнень, шариковим підшипником і внутрішнім кільцем роликового підшипника.

• Шарикові підшипники закріплюється торцевої шайбою.

• Встановлюють в корпусі редуктора зовнішнє кільце роликового підшипника.

• Заводять через горловину корпусу зібраний комплект малої шестерні.

• Закріплюють кришку з боку шарикового підшипника.

• На вал шестерні з боку конуса встановлюють запірний та Лабіринтові кільця.

• Закріплюють другу кришку.

Рис. 6.53. Збірка малої шестерні.

Перед постановкою кришок в порожнині підшипників закладають мастило ЛЗ-ЦНИИ.

Примітка:

Шарикопідшипник, внутрішнє кільце роликопідшипника і запірний кільце нагрівають в маслі до температури 100 ÷ 120 ° С.

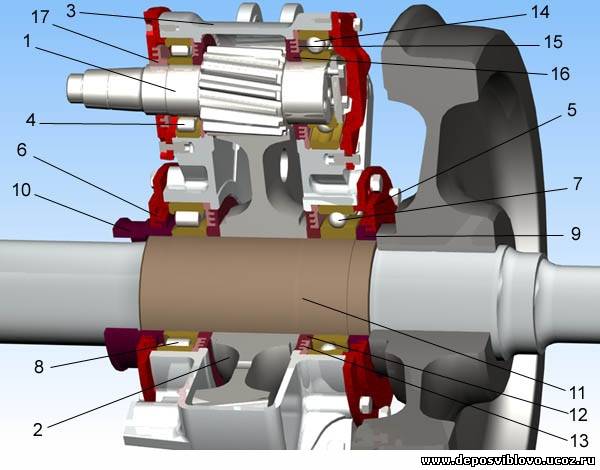

Спільний монтаж великого і малого вузлів виробляють наступним чином:

• Заводять під зубчасте колесо і встановлюють на дерев'яній підставці верхню половину корпусу редуктора.

• Потім змащують фланці корпусу невисихаючою пастою, ставлять прессшпанові прокладки і встановлюють нижню половину корпусу редуктора на верхню і виробляють кріплення за допомогою болтів. Потім також на невисихаючій пасті встановлюють кришки великого вузла і у всі кришки ввертають маслянки.

Рис. 6.54. Збірка редуктора.

Примітка:

У редукторі застосована роздільна система змащення, при якій подщіпнікі працюють на густий мастилі ЛЗ-ЦНИИ, а зубчасті колеса на рідкому мастилі - трансмісійному маслі (1,5 - 1,7 літра). Додавання мастила у підшипники в процесі експлуатації проводять через маслянки в кришках підшипників. Заливка мастила або її додавання для змазування зубчастої передачі здійснюється через пробку на лючке нижньої половини корпусу редуктора. Пробка поставлена на дозованому рівні.

Огляд зубчастої передачі виробляють через люк з круглою кришкою на верхній половині корпусу.

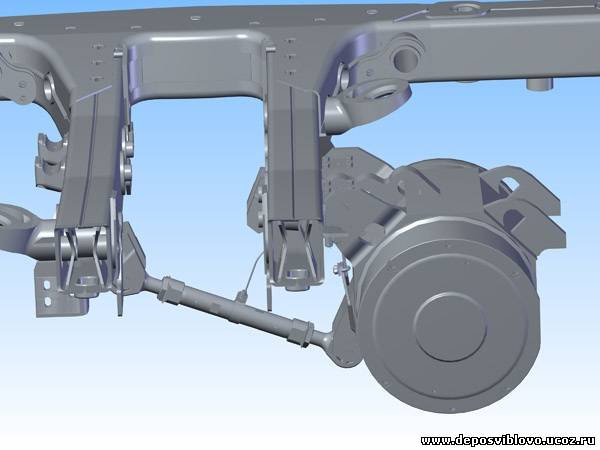

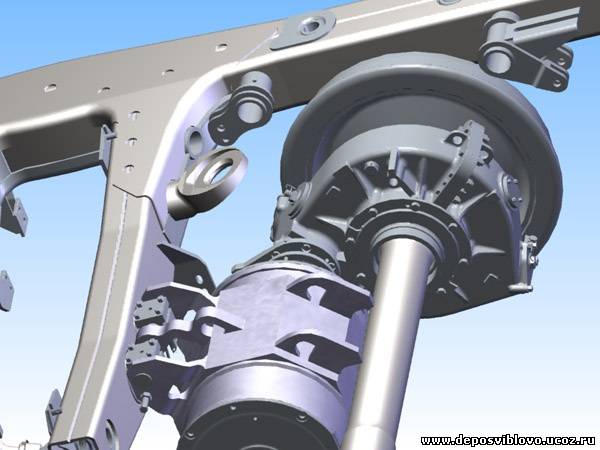

Підвіска корпусу редуктора

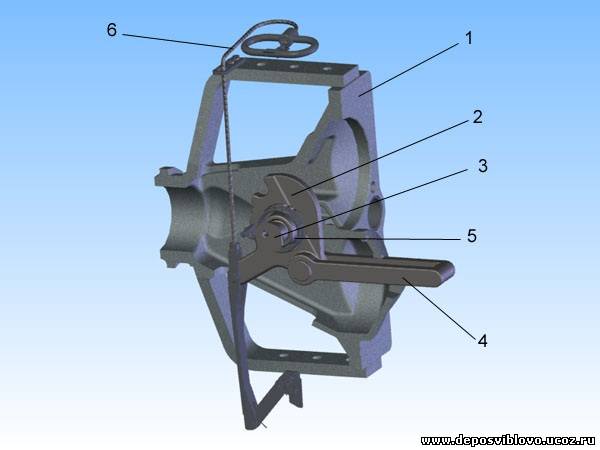

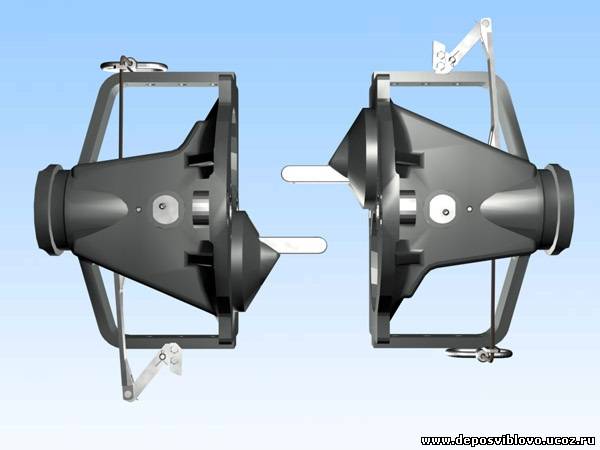

Підвішування редуктора до рами візка здійснюється зчленованою підвіскою.

Призначення підвіски - підтримувати вал провідної шестірні редуктора на одному рівні з валом тягового двигуна.

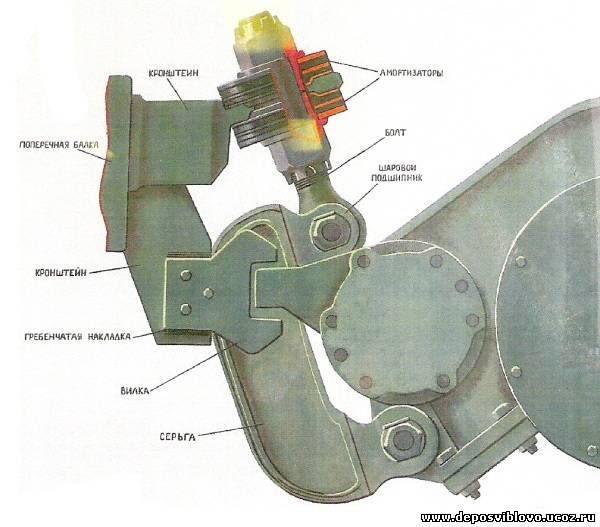

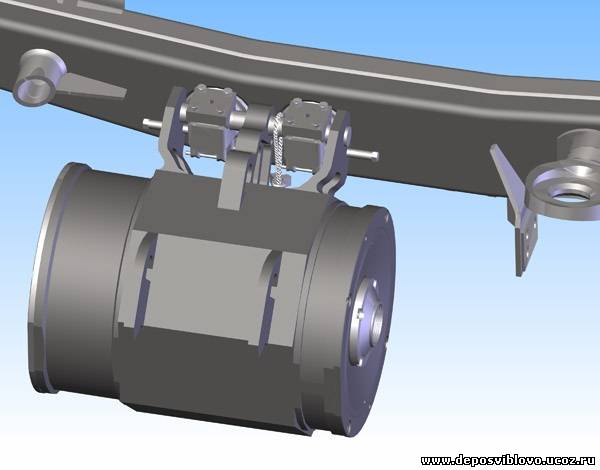

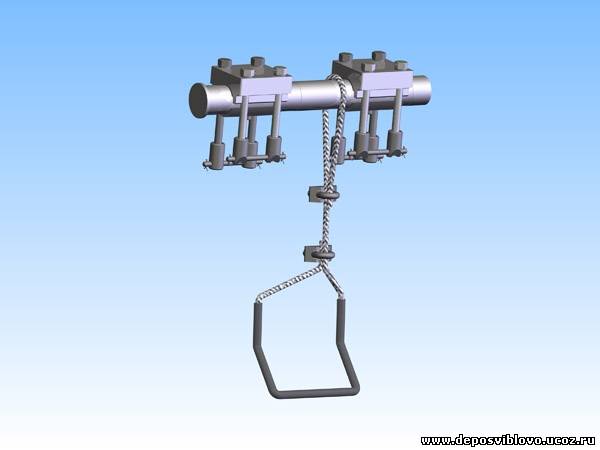

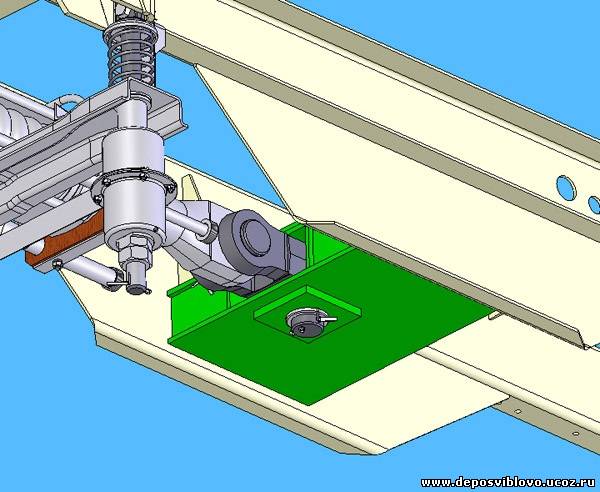

Рис. 6.59. Підвіска корпусу редуктора.

Вузол підвішування редуктора складається з штампованої сережки (9), підвісного стрижня (7) з двома гайками (4) і (6) і двома гумовими амортизаторами (5). Підвісна стрижень з'єднаний з сережкою за допомогою кульового підшипника (8) марки ШС-40. При цьому зовнішнє кільце кульового підшипника складає одне ціле з підвісним стрижнем, а внутрішнє його кільце - одне ціле з сережкою. Відносно один одного стрижень і сережка можуть переміщатися по кульової поверхні.

Рис. 6.60. Підвішування редуктора.

У нижній точці сережку з'єднують з корпусом редуктора за допомогою другого кульового підшипника. При цьому внутрішнє його кільце складає одне ціле з корпусом редуктора, а зовнішнє - одне ціле з сережкою.

Корпус редуктора може повертатися на кульовому підшипнику у всіх напрямках відносно осі колісної пари в залежності від прогину ресор буксового підвішування.

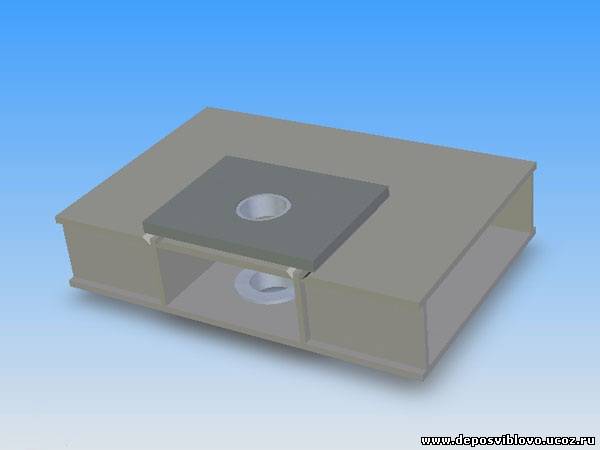

Підвісний стрижень (7) проходить крізь отвір в литому кронштейні, ввареннимі в поперечну балку рами візка. Кронштейн закінчується плитою, нахиленої до горизонту під кутом 18 º. На такий же кут відхилена від вертикалі осьова лінія підвіски, чим забезпечується мінімальне вертикальне розбіжність між валами шестерні і тягового двигуна при осіданні буксових ресор.

Плита служить опорою для двох гумових амортизаторів (5), розташованих на ній зверху і знизу і представляють собою круглі гумові шайби. Гумові амортизатори забезпечують пом'якшення вертикальних і бічних навантажень, що діють на систему підвіски редуктора і на кронштейн поперечної балки при проходженні нерівностей шляху.

До гумовим шайбам з обох сторін прівулканізіровани сталеві накладки, що оберігають їх від стирання. Амортизатори притискаються до плити двома гайками: верхній (4) на меншій різьбі та нижньої (6) на більшій різьбі стрижня підвіски. Затягування гайок повинна бути достатньою, але не надмірною, щоб зберегти піддатливість гуми.

Підбором довжини хвостовиків гайок можна створити потрібну ступінь затягування гуми і обмежити її заданим значенням. Для контролю ступеня затягування гайок заміряють висоту амортизаторів в зборі, яка повинна бути в межах 94 ± 1 мм. Гайки кріплять шплинтами. Гайками регулюють положення редуктора, а також валу провідної шестерні по висоті відносно валу тягового двигуна.

Примітки:

Щоб підняти корпус редуктора необхідно відпустити нижню гайку і підтягти верхню. Регулювання повинна забезпечувати розташування вала шестерні на вільній (без кузова) візку нижче валу тягового двигуна на 3 - 4 мм. Тоді при опущеному на візок кузові цей розмір зменшиться на 1 - 1,5 мм, а при повному навантаженні з пасажирами вал тягового двигуна виявиться нижче вала шестерні на 1 - 1,5 мм.

Таким чином вал тягового двигуна при осіданні ресор опускається на більшу величину, ніж вал редуктора. Це відбувається тому, що підвіска редуктора займає похиле положення і в процесі осідання змінюється її кут нахилу.Висота нижньої точки корпусу редуктора над рівнем головок рейок під тарою вагона при нових бандажах і колесах повинна бути не менше 76 мм, а при гранично проточенной бандажах і колесах - не менше 45 мм.

Підвіска редуктора має запобіжний пристрій, що складається з кронштейна поперечної балки рами візка, запобіжної вилки (10), закріпленої на кронштейні через зубчасту нарізку на прилеглої площини і має виїмку, в яку з зазором входить виступ кришки редуктора. Зазор, необхідний для вільного повороту корпуса редуктора при прогині ресорного підвішування, регулюють шляхом переміщення запобіжної вилки.

Профіль катання колеса

Рух колісних пар по рейковому шляху відбувається в складних умовах. Тому велике значення надають правильному вибору профілю поверхні катання коліс, щоб він по можливості забезпечував кращі умови проходження колісної пари по прямих і кривих ділянках шляху.

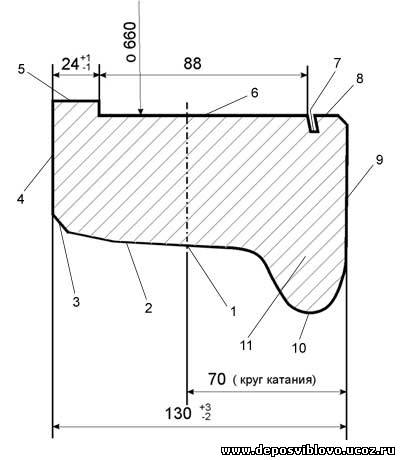

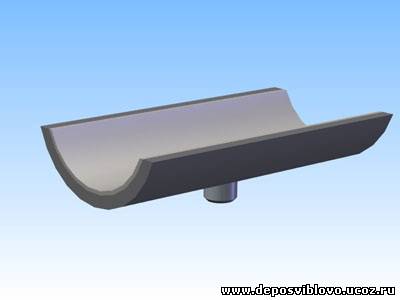

Рис. 6.26. Найменування частин бандажа.

1 - коло катання; 2 - поверхня катання; 3 - зовнішня фаска; 4 - зовнішня грань; 5 - завзятий бурт; 6 - внутрішня поверхня; 7 - виточка для бандажної кільця; 8 - притискної бурт; 9 - внутрішня грань; 10 - вершина гребеня; 11 - гребінь;

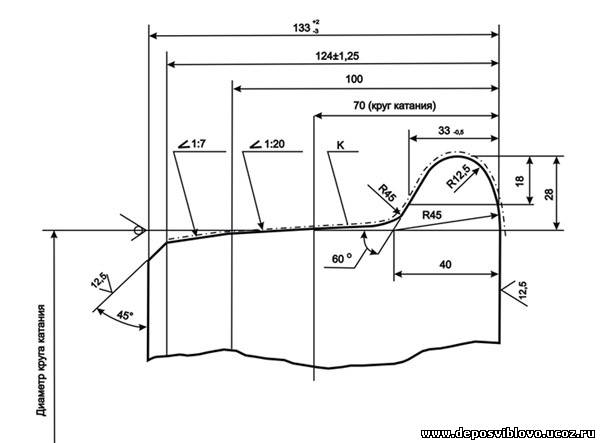

Поверхня катання коліс вагонів метрополітену в середній (робочої) частини має конічну форму з ухилом 1:20, і потім впродовж 30 мм до зовнішньої площини колеса переходить в іншу конусність 1:7.

Рис. 6.27. Профіль поверхні кочення суцільнокатаних коліс.

Робочим діаметром колеса вважають діаметр, заміряний в площині кола катання на відстані 70 мм від внутрішньої грані колеса, де розташований гребінь. Гребінь підноситься над точкою кола катання на 28 мм. Товщину гребеня заміряють на відстані 18 мм від вершини. У нових гребенів вона дорівнює 33 мм.

В процесі експлуатації рухомого складу на поверхні катання коліс можуть з'явитися наступні дефекти:

• Прокат - природне поступове зміна профілю поверхні катання, що полягає в появі рівномірного поглиблення-канавки по всій окружності колеса, викликане зносом і пластичною деформацією металу.

• Місцеві вибоїни - утворюються при заклинюванні колісної пари під час руху.

• Знос гребеня - відбувається в процесі експлуатації внаслідок тертя його об голівку рейки, головним чином на кривих і особливо при нових рейках. У результаті такого зносу кут переходу поверхні катання до гребеня заглиблюється в тіло бандажа і від цього гребінь стає тоншою, а його кут нахилу робочої площини замість 60 ° починає наближатися до прямого.

• викришування - випадіння шматочків металу на поверхні катання відбувається в результаті сильно розвиненою сітки тріщин.

Вимоги, що пред'являються до колісним парам в експлуатації

Забороняється експлуатувати колісні пари з наступними несправностями:

• Рівномірний прокат більше 3 мм, а також з різницею прокату більше 2 мм.

• Нерівномірний прокат більше 0,7 мм, у колісної пари зі сривних клапаном - 0,5 мм.

• Товщина гребеня менше 25 мм і більше 33 мм при відстані 18 мм від вершини гребеня.

• Вертикальний підріз гребеня висотою понад 18 мм або гострокінцевий накат.

• Повзун (вибоїна) більше 0,3 мм або зсув металу (навар) заввишки більше 0,3 мм.

до 1 мм - швидкість не обмежується;

від 1 мм до 2,5 мм не більше 45 км / год;

від 2,5 до 4 мм не більше 15 км / год;

від 4 і вище - на помилковій візку не більше 10 км / год;

• Тріщина або розшарування в будь-якому елементі, полону, відкол або чи раковина в бандажі, а також сітка тріщин вище

встановлених норм.

• Ослаблення посадки бандажа чи його запірного кільця, зсув ступиці колеса або зубчастого колеса.

• Розширення бандажа (роздавлюванні) у зовнішній грані більше 3 мм.

• Ширина бандажа менше 126 мм і більше 136 мм.

• Мінімальна товщина бандажів 32,5 мм або обід.

• Відстань між внутрішніми гранями бандажів менш 1435 мм і більше 1433 мм.

• Окремі викрашування площею більше 200 мм, глибиною більше 1 мм.

• Різниця діаметру коліс: однієї колісної пари більше 2 мм, однією візки більше 10, одного вагона більше 20 мм.

• діаметр коліс менш 725.

• Забоїни на осі більше 0,2 мм, електроподжег елементів колісної пари

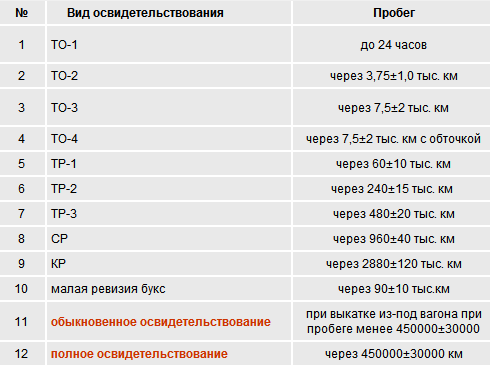

Види огляду колісних пар

Види і терміни огляду і огляду колісних пар:

При технічному огляді та обслуговуванні колісних пар під вагоном перевіряють:

• Відсутність поперечних, косих або поздовжніх тріщин, забоїн, потертих місць, електроожогов та інших пошкоджень, а також пороків на відкритих частинах осі.

• Стан поверхні катання і гребенів коліс.

• Щільність посадки бандажа допомогою обстукування при відпущених гальмах і відсутність провертання його по контрольним ризикам, ослаблення бандажних кілець.

• Відсутність тріщин і пошкоджень на корпусі букси, в припливах, кронштейнах і запобіжному штирі, на кріпильних та контрольної кришках; надійність кріплення кришок, датчиків швидкості, сривних клапана; відсутність витоку мастила і підвищеного нагріву.

• Відсутність тріщин і пошкоджень на корпусі редуктора, на його кришках і на його запорном лабіринтовому кільці.

• Надійність кріплення верхньої та нижньої половинок, Зума, лючків і контрольних пробок; відсутність пропуску мастила і підвищеного нагріву, стан комплексного запобігання і підвіски редуктора.

• Стан зубчастої передачі (в ТР-1, ТР-2), стан середньої частини осі (візуально). Одночасно перевіряють:

• Відстань між внутрішніми гранями бандажів.

• Товщину бандажів і їх гребенів.

• Прокат.

• Подрез гребеня. При малій ревізії букс відкривають контрольну кришку, видаляють мастило і оглядають стан стопорною планки і її кріплення, стан переднього підшипника і виробляють ультразвукову дефектоскопію осі колісної пари. Після цього закладають свіжу мастило і закривають контрольну кришку. В експлуатації стежать за величиною температури нагрівання підшипників букси, яка не повинна перевищувати 35 º С.

Примітка:

Причинами підвищеного нагріву підшипників можуть бути перекіс підшипників при монтажі, відсутність мастила, попадання сторонніх предметів в мастило, руйнування сепараторів підшипників та ін.

Звичайне огляд:

При звичайному огляді виконують:

• Попередній огляд до очищення з метою кращого виявлення послаблення або зсуву коліс на осі і тріщин в елементах.

• Демонтаж корпусів букс і редуктора, ревізію з промиванням редукторних і буксових підшипників (без знімання внутрішніх кілець буксових підшипників).

• Огляд кулькових і роликових підшипників.

• Огляд поверхні зубів зубчастого колеса і малої шестерні.

• УЗД осі.

• Наявність встановлених клейм та знаків.Повний огляд Повний огляд колісних пар виробляють при формуванні, ремонті зі зміною елементів, перевищенні пробігу, неясності клейм та знаків, при повзуні глибиною більше 1мм, при сходженні з рейок і з дефектами норм експлуатації. При повному огляді вагона виконують всі ті ж роботи, що при звичайному і додатково проводять такі операції:

• Після розбирання редуктора і букс знімають внутрішні кільця буксових підшипників і лабіринтові кільця, розбирають вузол малої шестерні.

• Проводять магнітну дефектоскопію шийок, середніх і предподступічних частин осі, зубчастого колеса, малої шестерні. Особлива увага повинна бути звернена на їх галтелі, де найбільш ймовірно утворення тріщин.

• Огляд підшипників на подовженій маточині.

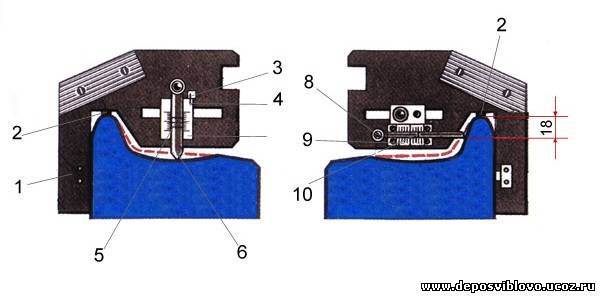

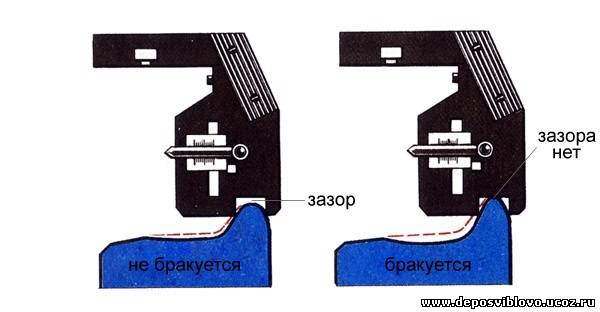

• Здійснюють магнітну дефектоскопію зубів зубчастого колеса і малої шестерні. Перевірку магнітним дефектоскопом подовженою маточини виконують тільки у разі знімання з неї елементів редуктора.Обмірні інструменти колісних пар При огляді колісних пар в депо використовується контрольно-вимірювальний інструмент:

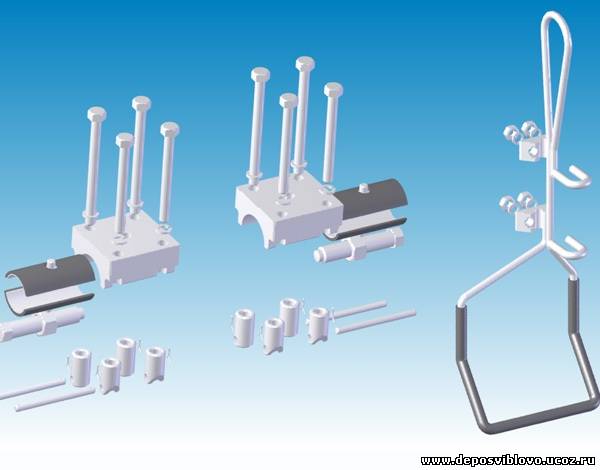

• Штангенциркуль-скоба - для вимірювання діаметра коліс по колу катання.

• Максимальний шаблон.

• Шаблон для вимірювання вертикального підрізу гребеня.

• Абсолютний шаблон.

• Штіхмасс - для вимірювання відстані між елементами колісної пари і внутрішнього діаметра бандажу, для заміру відстані між внутрішніми гранями бандажів колісної пари.

• Пристосування з індикаторною головкою для виміру глибини повзуна.

• Товщиномір для вимірювання товщини і місцевого уширення бандажа обода суцільнокатані колеса.

• Штангенциркуль для вимірювання ширини бандажів.

• Ультразвуковий дефектоскоп для прозвучування осей колісної пари, валів тягових двигунів та ін для виявлення внутрішніх дефектів.

• Магнітний дефектоскоп для виявлення поверхневих тріщин в деталях рухомого складу (сережка, болт підвіски редуктора, кронштейн рельсосмазиватели та ін.)

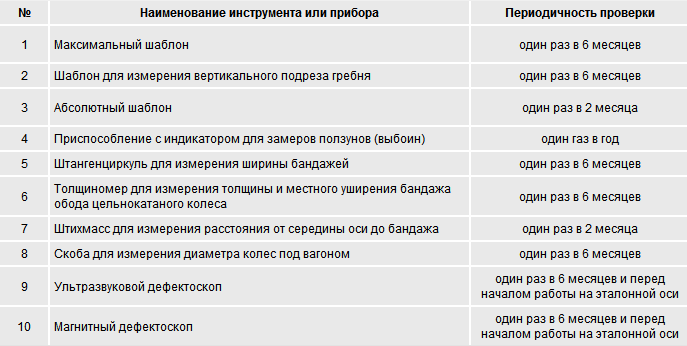

Рис. 6.28. Штангенциркуль-скоба.

Рис. 6.29. Максимальний шаблон і контршаблон для максимального шаблону.

Рис. 6.30. Шаблон для вимірювання вертикального підрізу гребеня.

Рис. 6.31. Абсолютний шаблон.

Прокат, повзун, навар і товщину гребеня вимірюють абсолютним шаблоном. Прокат визначають по колу катання, розташованих на відстані 70 мм від внутрішньої грані колеса. При вимірюванні глибини прокату ризики (3) і (4) повинні збігатися. Опустивши опорну скобу (2) на вершину гребеня, треба притиснути вертикальну грань шаблону і лапку до внутрішньої грані обода колеса. Визначають прокат по діленню шкали на движку (5) проти ризики (7) на ніжці (6). Повзун і навар знаходять по різниці показань в місці дефекту і в незношеного місці. Якщо дефект зміщений щодо кола катання колеса, то перед виміром регулюють движок (5).

Рис. 6.32. Вимірювання прокату за допомогою абсолютного шаблону.

Для визначення товщини гребеня движок (8), встановлений на відстані 18 мм від вершини гребеня, на яку спирається опорна скоба (2), треба перемістити до торкання з поверхнею гребеня. За шкалою на направляючої (9), сталої проти ризики (10), знаходять товщину гребеня.

Для виявлення тонкомірная гребеня колеса користуються бракувальною вирізом шаблону глибиною 18 і шириною 25 мм.

Рис. 6.33. Використання бракувального вирізу.

Рис. 6.34. Штіхмасс.

Рис. 6.35. Пристосування для виміру глибини повзуна.

Рис. 6.36. Товщиномір.

Рис. 6.37. Штангенциркуль.

Періодичність перевірки колісних пар за допомогою контрольно-вимірювального інструменту в депо.

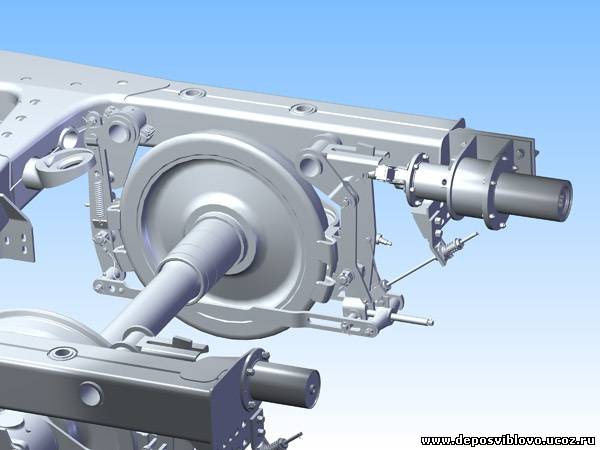

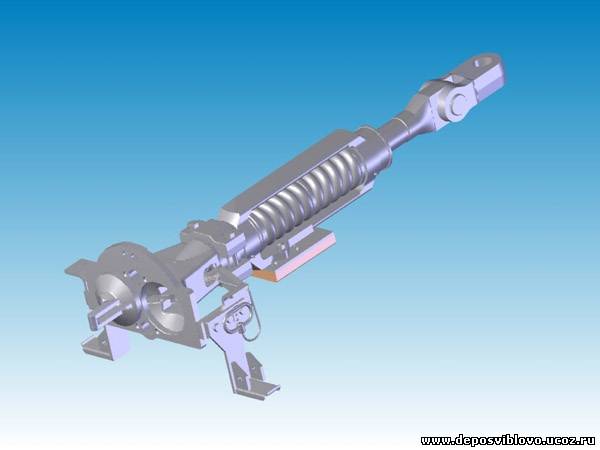

Карданна муфта

Карданна муфта з'єднує вал тягового двигуна з валом шестерні редуктора і служить для передачі тягового зусилля від двигуна до колісній парі або гальмівного зусилля від колісної пари до двигуна при гальмуванні.

Тяговий двигун укріплений на кронштейнах рами візка і повністю подрессорен разом з нею на буксових ресорах. Редуктор само укріплений на осі колісної пари. Внаслідок цього в процесі руху вагона і при осіданні буксових ресор вали тягового двигуна і редуктора зміщуються в просторі один відносно іншого у всіх напрямках. Внаслідок цього можливе тільки шарнірне з'єднання валів, для чого і застосована карданна муфта.

Карданна муфта допускає:

• Паралельний зсув валів один щодо одного до 8 мм.

• Кутове зміщення до 2,5 °.

• Взаємне поздовжнє зміщення до 10 мм.

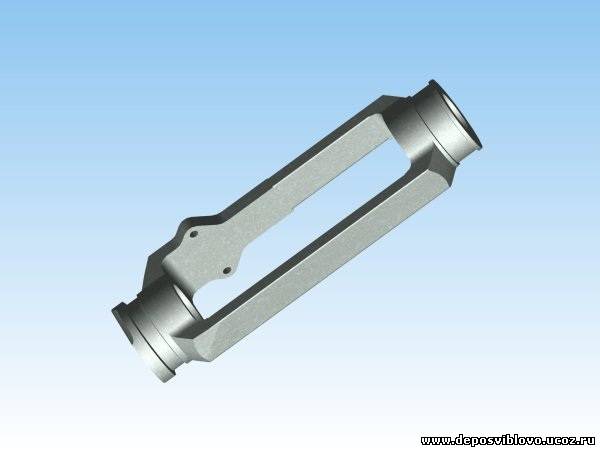

Рис. 7.1. Карданна муфта.

Пристрій карданної муфти

Карданна муфта складається з двох однакових напівмуфт, з'єднаних після установки на кінцях валів тяглового двигуна й редуктора болтами.

Рис. 7.2. Карданна муфта.

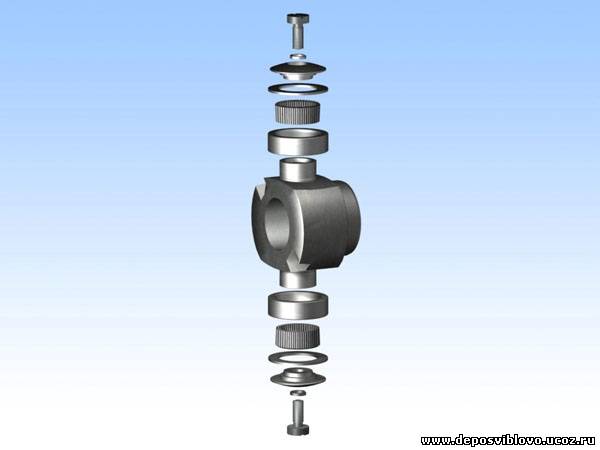

У кожну напівмуфту входять наступні деталі:

• Кулачок з двома голчастими підшипниками і двома ковпачками.

• Закріплювальні колпачковую гайка з пластинчастої шайбою.

• Корпус-вилка.

• Стакан.

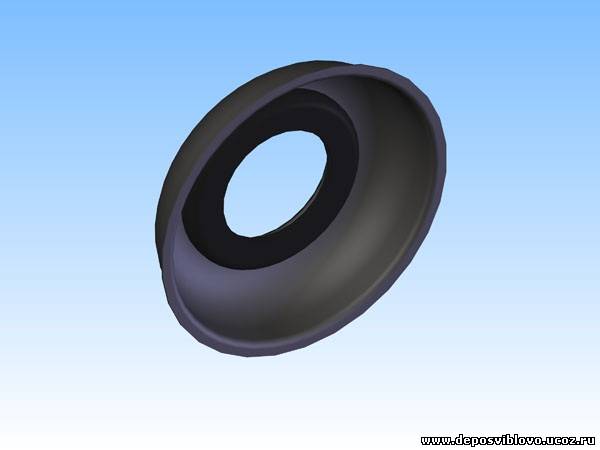

• Ущільнювальний щит.

• Чотири довгих болта з контрящімі гайками.

При з'єднанні напівмуфт між собою встановлюється загальна центруюча шайба і ущільнювальна прокладка з прессшпана. Напівмуфти з'єднуються чотирма прізоннимі болтами.

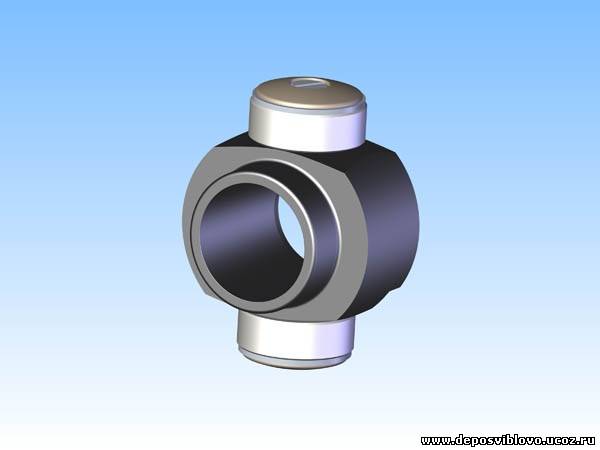

Рис. 7.3. Кулачок в зборі.

Кулачок являє собою втулку з двома цапфами діаметром 37 мм. Втулка має конусний отвір (1:10) для гарячої бесшпоночной посадки на конусний кінець валу. Осі цапф перпендикулярні до осі отвору. На цапфи надівають ролики у вигляді кілець. Між роликом і цапфою розміщують голки, застосовувані звичайно в голчастих підшипниках. Голки встановлюють впритул один до одного. За ним відбувається обертання ролика на цапфі.

Мал. 7.4. Елементи кулачка.

Примітка:

Замість набору голок можливе застосування капронової втулки.

Кожна цапфа на торці має гніздо під ніжку грибоподібного ковпачка і уходящее вглиб отвір з різьбленням під болт кріплення ковпачка.

Грибоподібні ковпачки служать для закріплення голчастих підшипників на цапфах. Зовнішня поверхня ковпачка має сферичну форму.

Вилка являє собою відкритий циліндр з фланцем. За твірної циліндра розташовані два напівовальним вирізу, в яких розміщують ролики ковпачка. Місця упору роликів в бічні кромки вирізів, де здійснюється передача зусилля, наплавляють спеціальним твердим сплавом для підвищення зносостійкості і шліфують.

Мал. 7.5. Вилка.

Під фланці корпусу є вісім отворів, з яких чотири діаметром 16 мм служать для установки прізонних болтів, що з'єднують напівмуфти між собою, і чотири інших отвори під болти, що стягують зміцнювальний кільце і фланець вилки.

Стакан, що є кожухом для напівмуфти, виконаний у вигляді відкритого порожнього циліндра. Він розміщений на корпусі і перекриває вирізи в ньому. У стінках циліндра є два різьбових отвори, що закриваються пробками. Через них додають мастило в напівмуфту.

Мал. 7.6. Стакан.

Передній торець склянки впирається у фланець вилки. Між ними для забезпечення щільності ставлять прессшпановие прокладки. Задній торець склянки має невеликий бурт для кріплення щита. По колу щита передбачена кромка, яка загинаючись входить всередину муфти, що перешкоджає викиду мастила назовні.

Зміцнюючий кільце, спільно з чотирма довгими болтами, ввертають у фланець вилки, затискають стакан і ущільнювальний щит, тобто з'єднують в одне ціле деталі напівмуфти.

Мал. 7.7. Зміцнюючий кільце.

Ущільнювальний щит виготовляють штампуванням з листової сталі. Внутрішній діаметр його додатково відбортованого всередину, що перешкоджає викиду мастила з муфт. Щит має опуклість назовні.

Мал. 7.8. Ущільнювальний щит.

Центруюча шайба застосовується одна на дві напівмуфти. Вона являє собою диск товщиною 14-16 мм. У середній частині диска з обох сторін вишліфовани увігнуті сфери - місця упору шайби в Закріплювальні гайки кулачків. Шайба центрує зібрані напівмуфти. Для забезпечення точності з'єднання центруються шайбу виконують під напружену посадку в вилки плумуфт. У шайбі зроблені чотири отвори, через які внутрішні площини напівмуфт повідомляються один з іншого.

Мал. 7.9. Центруюча шайба.

Посаджений на вал кулачок затискає гайка. Її кріплять пластинчастої шайбою, яка має дві лапки, відгинають у пази на кулачку.

Принцип дії карданної муфти

Передача муфтою тягового зусилля здійснюється наступним чином. Кулачок, насаджений на конус вала двигуна, обертаючись разом з ним, передає обертання вилці напівмуфти зі склянкою через ролики і упори. Вилка перший напівмуфти жорстко з'єднана фланцем з вилкою другий поумуфти і передає обертання через упори на кулачок, насаджений на конус вала шестерні, яка приводить в обертання зубчасте колесо редуктора разом з колісною парою.

Мал. 7.10. Обертання карданної муфти.

За принципом дії карданна муфта відноситься до універсальних шарнірам. Нерухомими елементами в ній є кулачки, а рухливими - корпусу зі склянками і центруюча шайба. Рухливий елемент муфти в процесі її роботи не має певного положення і може розташовуватися похило в просторі і переміщатися уздовж валів.

Рис. 7.11. Обертання при неспіввісності валів.

При русі вагона в карданної муфті відбувається безперервне тертя ковзання окремих металевих частин, тому їх необхідно змащувати мастилом, здатної проникати до всіх тертьових місцях. Для карданної муфти застосовується суміш ЛЗ-ЦНИИ (густий) - 60% і гіпоїдною (рідкої) - 40% в загальній кількості суміші 1,5 кг.

В експлуатації перевіряють нагрів карданної муфти. Він не повинен перевищувати більш, ніж на 20 ° С температуру навколишнього середовища.

Збірка карданної муфти

Збірка складається з двох операцій:

• Посадка кулачків на вал тягового двигуна і малої шестерні.

• Монтаж карданної муфти.

Кулачок садять на вал шестерні або тягового двигуна у гарячому стані з натягом. Для забезпечення щільності посадки вал і кулачок повинні мати точно пригнані один до одного конусні поверхні, і кожен кулачок індивідуально притирається по валу пемзою або дрібним наждаковим порошком до прилягання не менше 80%.

Холодний кулачок одягають на вал і заміряють звис торця кулачка над кінцем конуса вала, який повинен бути в межах 2 ÷ 4 мм. Після цього кулачок нагрівають до температури 175-180 ° С протягом 15-20 хвилин в трансформаторному маслі. Після цього звис повинен зменшитися на 0,9 ÷ 1,3 мм. Різниця величин звисів в холодному і гарячому стані називається лінійним натягом.

Примітка:

Якщо при нагріванні кулачка застосовувалася масляна ванна, то безпосередньо перед його посадкою на вал кулачок знежирюється спеціальним розчином.

Недостатня притирання кулачка або малий натяг можуть в експлуатації призвести до проворота кулачка на валу. Посаджений кулачок закріплюється колпачковой гайкою, яка в свою чергу стопориться пелюсткової пластинчастої шайбою, пелюстки якої відгинають у пази кулачка і на межі гайки. Закріплювальні гайка піддається загартуванню і цементації.

Перед посадкою кулачка на вал необхідно попередньо встановити Закріплювальні фланцеве кільце і ущільнювальний щит.

Рис. 7.12. Монтаж карданної муфти.

Монтаж карданної муфти здійснюють наступним чином. Після того, як встановлені на конусах валів шестерні редуктора і якоря тягового двигуна Закріплювальні кільця з ущільнювальними щитами, насаджені і закріплені гайками кулачки, шестерню піднімають, повертаючи корпус редуктора навколо своєї осі, і з'єднують його з вузлом підвішування. Потім, дотримуючись зазор (у відповідності з нормами і допусками) між гайками вала шестерні і валу якоря двигуна, остаточно закріплюють двигун на кронштейні і продовжують збірку карданної муфти.

Вилки зі склянками надягають на кулачки і стяжними болтами через Закріплювальні кільця підтягують ущільнювальні щити до фланців вилок. Після установки центрирующей шайби обидві напівмуфти скріплюють болтами. На цьому закінчується збірка карданної муфти. Залишається встановити вісь вала шестерні нижче на 3 ÷ 4 мм осі вала якоря, що здійснюють за допомогою корончатих гайок вузла підвіски редуктора.

Розбіг карданної муфти

Вилки напівмуфт зі склянками і центруюча шайба є рухомими елементами відносно кулачків і можуть переміщатися уздовж валів, займаючи в просторі будь-яке положення. Поздовжнє переміщення визначає розбіг карданної муфти і обмежується упором центрирующей шайби в одну або іншу Закріплювальні гайки кулачків на торцях з'єднуються валів. Цей розбіг повинен бути 5 ÷ 7 мм.

Мал. 7.13. Розбіг карданної муфти.

Закріплювальні гайки мають сферичні закінчення, а центруюча шайба відповідні сферичні виїмки. Саме цими сферами вони і взаємодіють між собою при переміщенні карданної муфти. Саме цим переміщенням визначається розбіг.Розбіг карданної муфти регулюють переміщенням тягового двигуна на поперечній балці рами візка вздовж осі колісної пари.Підвішування тягового двигуна

На вагонах метрополітену застосовується опорно-рамна схема підвіски тягового двигуна. Тяговий двигун не має опори на вісь колісної пари, а цілком прикріплений до рами візка і повністю подрессорен разом з нею на надбуксовом підвішуванні.

Мал. 8.1. Опорно-рамна схема підвіски.

На вагонах перших випусків (А, Б і Г) застосовувалася опорно-осьова схема підвіски тягового двигуна. При такій схемі підвіски двигун одним кінцем спирається на раму візка через траверсів пружини, а іншим кінцем через опорно-осьові підшипники на вісь колісної пари. Двигун в цьому випадку відчуває всі жорсткі безпружинні удари, що припадають на колісну пару.

Мал. 8.2. Опорно-осьова схема підвіски.

Вузол підвішування тягового двигунаВагони типу Е і Еж-3

Підвішування двигуна до рами візка здійснюється на трьох кронштейнах - двох верхніх і одній нижній, приварених до поперечній балці рами візка (1). Кронштейни закінчуються опорними плитами, які складають одну площину, розташовану під кутом 15 º до вертикалі.

Рис. 8.3. Вузол підвішування тягового двигуна вагонів типу Е і Еж.

Верхні кронштейни (3) сталеві, литі, мають підставу у вигляді порожнього циліндра, яким вони уварені в стінки поперечної балки. Їх опорні плити, закручені догори, мають клиновидні закінчення, на які надягають виступи запобіжних упорів ("лап") двигуна (4). При такому виконанні тяговий двигун може висіти на кронштейнах навіть без кріплення болтами.

Нижній упір (6) двигуна розміщують у нижньому кронштейні (8), який також приварений до поперечній балці рами візка і має форму відкритої коробки. Задня похила стінка цієї коробки служить опорною поверхнею для упорів двигуна, а бічні стінки, підсилюють кронштейн, розташовані ширше упору і завдяки цьому дозволяють переміщати двигун уздовж його осі. Для цього в бічні стінки вкручені стопорні болти (7), які впираються з двох сторін в нижній упор. Отвертивая один з болтів і підтягуючи інший, можна переміщати двигун в ту чи іншу сторону і цим регулювати розбіг карданної муфти.

Після регулювання кожен стопорний болт фіксують контргайкою, а тяговий двигун закріплюють на місці трьома стяжними болтами (2), для яких в кронштейнах і упорах двигуна виконані овальні отвори. Стяжні болти фіксують корончатої гайки зі шплинтами.

Таким чином, при такій рамної підвісці можна регулювати положення тягового двигуна тільки в напрямку вздовж його осі.

Остов двигуна має два запобіжних ребра (5), якими двигун може спертися на вісь колісної пари у випадку зламу верхніх точок підвіски. При цьому нижній упор опуститься на дно коробки і цим утримає двигун від падіння на шлях.Вагони 81-717 і 81-714

На візках вагонів 81-717 і 81-714 застосована схема опорно-рамної підвіски тягових двигунів, яка значно знижує навантаження на непідресорені частини візка.

Мал. 8.4. Підвіска тягового двигуна.

Тяговий двигун пов'язаний з поперечними балками рами в трьох опорних точках - двох верхніх і однієї нижньої.

Вузол кріплення на верхніх кронштейнах являє собою шарнір у вигляді циліндричного стрижня, запресованого в припливи корпусу двигуна, який відділений від стінок кронштейна рами і кришки резинометаллическими прокладками.

Мал. 8.5. Верхні кронштейни підвіски тягового двигуна.

Мал. 8.6. Кронштейни на поперечній балці рами візка.

Мал. 8.7. Тяговий двигун.

Мал. 8.8. Верхні кронштейни.

Кожна прокладка складається зі сталевої армування, шару формовий гуми і штифта діаметром 9 мм, який входить в глухе отвір по центру кронштейна.

Мал. 8.9. Компенсуюча прокладка.

На місці тяговий двигун буде утримуватися за допомогою двох кришок, опорні площини яких також мають напівкруглі виїмки, відповідні діаметру стрижня, і в які теж вкладені дві прокладки, що компенсують. Цими кришками стрижень накривається зверху і кожна кришка стягується за допомогою чотирьох болтів, вкручуються в спеціальні сухарі.

Мал. 8.10. Деталі верхніх кронштейнів підвіски тягового двигуна.

Сухарі попарно з'єднуються осями-шпильками, а вони контр шплинтами. Від мимовільного відкручування болти утримують пластинчасті шайби, попарно контрові головки болтів.

У бічних ребрах остова тягового двигуна є наскрізні різьбові отвори під регулювальні боти з контргайками, за допомогою яких проводиться регулювання розбігу карданної муфти.

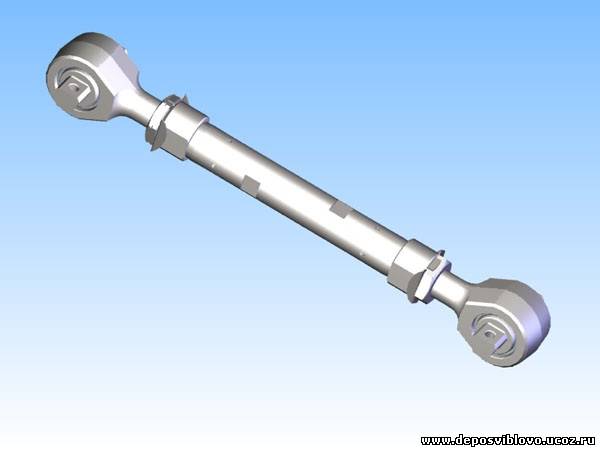

Нижній вузол кріплення двигуна виконаний у вигляді реактивної тяги, яка сполучає нижній кронштейн на остові тягового двигуна з кронштейном на сусідній поперечній балці рами візка.

Мал. 8.11. Реактивна тяга.

Реактивна тяга являє собою трубу, в яку з обох боків вкручені болти з резинометалічними шарнірами і застопореному в трубі за допомогою конусних втулок і гайок. Валики резинометалічних шарнірів мають цапфи клиновий форми. Одним кінцем реактивна тяга прикріплена через клинове з'єднання до двигуна, а іншим до кронштейна, розташованому на другий поперечній балці.

Рис. 8.12. Елементи реактивної тяги.

Реактивна тяга призначена для розвантаження сусідній поперечної балки рами візка від крутящих і вагових моментів, які створює двигун, що висить на ній. При консольній підвісці обидві реактивні тяги передають навантаження через себе в протилежних напрямках, тобто компенсують одна одну. Така система підвіски тягових двигунів дозволяє згладити пікові напруги, що виникають в рамі візка в процесі експлуатації і тим самим зменшити трещеобразованіе в поперечних балках рами.

Використання в підвісці реактивної тяги дозволяє пересувати тяговий двигун в горизонтальній (ближче або далі від осі колісної пари) і вертикальній площинах. Для цього необхідно ростпірити обидва болта в трубі і, обертаючи трубу ключем в одну або іншу сторону, змінювати її довжину, пересуваючи тим самим тяговий двигун.

Примітка:

Болти мають різну різьбу: один праворуч, а другий ліворуч. Завдяки цьому болти будуть або укручуватися в трубу, або вивертатися з неї одночасно.

Цією операцією регулюють зазор між остовом тягового двигуна і віссю колісної пари, який повинен бути в межах 8 ÷ 12 мм. Зазор у вертикальній площині між запобіжними ребрами двигуна і віссю повинен бути рівним 65 ÷ 70 мм.

Реактивна тяга дозволяє також виконати регулювання горизонтальної неспіввісності між валом тягового двигуна і валом малої шестерні, яка повинна становити 0 ÷ 3 мм із зсувом двигуна тільки всередину візки.

Слабкою ланкою в підвісці є три несучих ребра кістяка двигуна. У разі їх зламу від падіння на шлях тяговий двигун утримує запобіжний трос діаметром 18мм. При цьому двома запобіжними ребрами тяговий двигун ляже на вісь колісної пари.

Мал. 8.13. Запобіжні ребра двигуна.

Трос з'єднується петлею з нижнім кронштейном на остові двигуна і зі стрижнем за допомогою скоби, затиску і двох гайок з пружинними шайбами. Трос має захисну гумовотканинну оболонку.

Реактивна тяга також має запобіжний трос, який з'єднується за допомогою болтів з поперечною балкою рами візка і хомутом в середній частині труби реактивної тяги.

Рис. 8.14. Запобіжний трос.

Регулювання розбігу карданної муфти Регулювання розбігу карданної муфти проводиться переміщенням тягового двигуна на поперечній балці візка вздовж осі колісної пари.Вагони типу Е і Еж-3

На вагонах Е і Еж-3 нижня лапа двигуна розміщується в нижньому кронштейні, який має форму відкритої коробки. Задня похила стінка цієї коробки служить опорною поверхнею для лапи двигуна, а бічні стінки розташовані дещо ширше лапи, щоб двигун міг переміщатися уздовж осі.

Бічні стінки коробки мають різьбові отвори, в які вкручені стопорні болти, що впираються в нижню лапу з двох сторін. Відкручуючи один з болтів і підвертаючи інший, можна переміщати двигун в ту чи іншу сторону і цим регулювати розбіг корпусу карданної муфти.

Після регулювання кожен стопорний болт фіксують контргайкою, а тяговий двигун міцно закріплюють на місці трьома стяжними болтами, для яких в опорних плитах кронштейнів отвори роблять довгастими.Вагони 81-717 і 81-714

Регулювання положення двигуна уздовж осі колісної пари проводиться за допомогою двох регулювальних болтів з контргайками. Болти вкручені з двох сторін в різьбові отвори бічних несучих ребер остова двигуна й своїми торцями впираються в бічні стінки кронштейнів на поперечній балці рами візка.

Для того, щоб пересунути тяговий двигун в одну або іншу сторону уздовж осі колісної пари необхідно:

• Росконтрити і послабити вісім винтів кріплення двох кришок.

• Росконтрити обидва регулювальних винтів.

• Вкручуя один регулювальний болт в бічне ребро остова і вивертаючи з ребра інший винтів пересунути тяговий двигун в потрібному напрямку до отримання необхідної величини розбігу карданної муфти.

• Після установки заданого розбігу карданної муфти затягнути і законтріть вісім винтів кріплення кришок і обидва регулювальних винта.Гальмівне обладнання

Гальмівне обладнання є одним з відповідальних вузлів вагона. Знання гальмівного обладнання і вміння керувати ним забезпечують безпеку руху поїздів.

Гальмівне обладнання вагона призначене для створення штучного опору руху, зупинки і утримання складу від скочування при будь стоянці вагону.

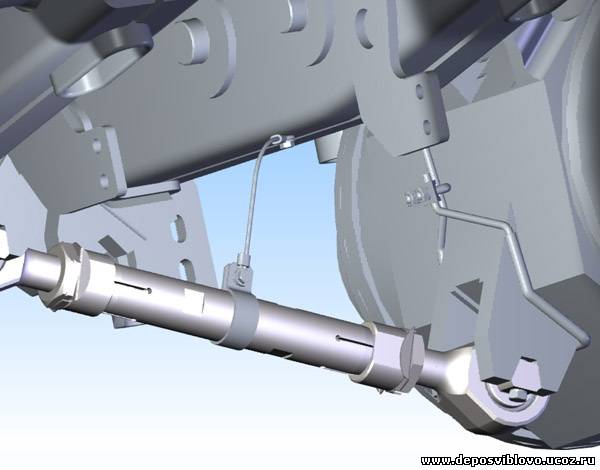

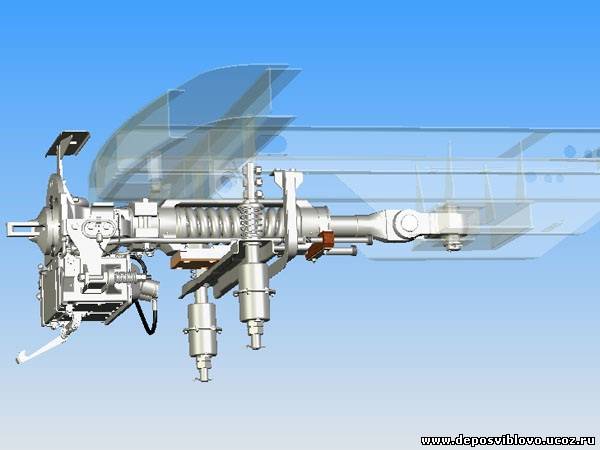

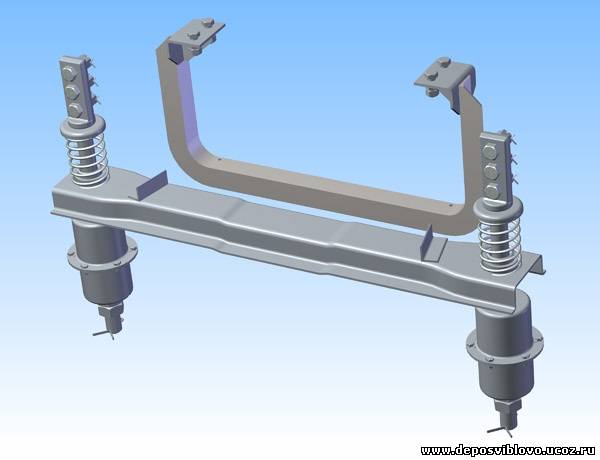

Мал. 9.1. Установка гальмівного обладнання на візку.

До гальмівного устаткування відносяться гальмові колодки, важільно-гальмівні передачі і їх привід. На кожному візку вагону є чотири незалежних вузла важільно-гальмівної передачі, діючих від пневматичного або ручного приводу на кожне колесо вагона і забезпечують двостороннє натискання колодок на бандажі коліс.

Важільно-гальмівна передача Важільно-гальмівна передача служить для передачі зусилля від пневматичного або ручного приводу до гальмівних колодок.

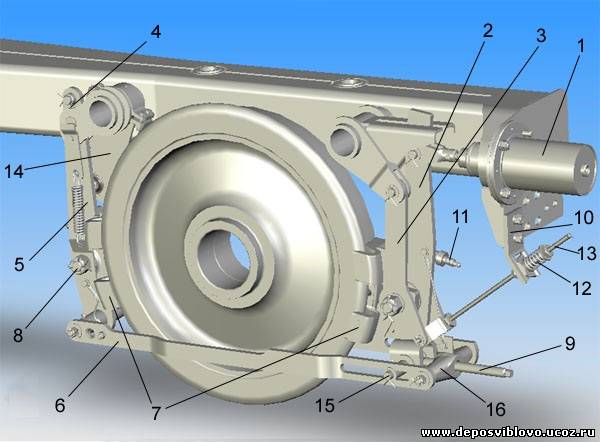

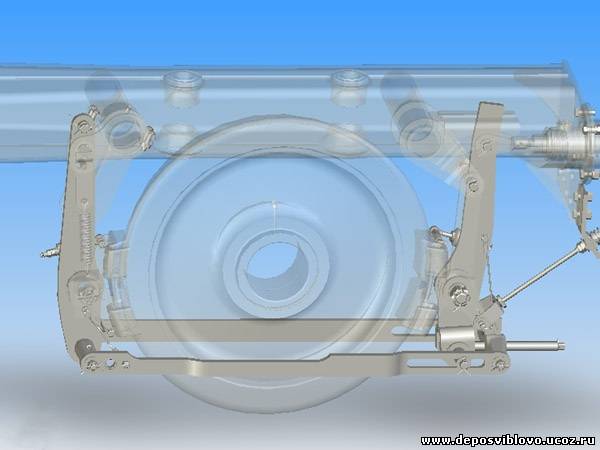

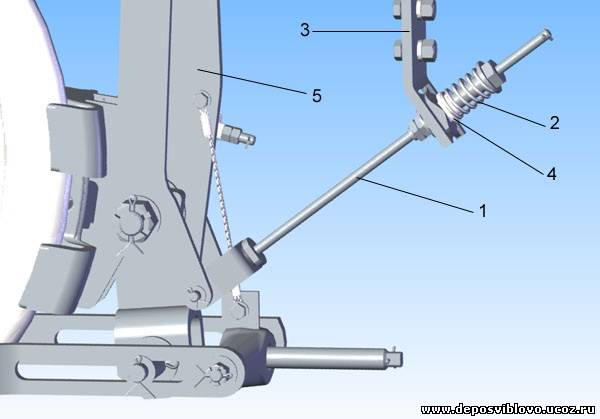

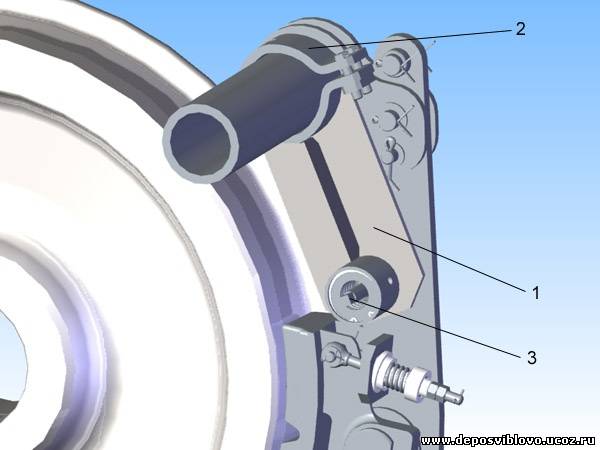

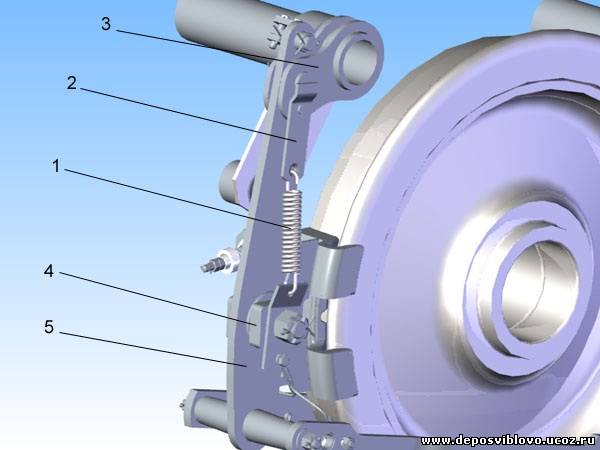

Рис. 9.2. Елементи важільно-гальмівної передачі.

1 - гальмівний циліндр; 2 - кінцевий важіль; 3 - підвіска кінцевого важеля; 4 - валик середнього важеля; 5 - середній важіль; 6 - паралельні тяги; 7 - гальмівні колодки; 8 - валик з'єднання колодки з важелем підвіски; 9 - регулювальний гвинт ; 10 - кронштейн кріплення Відгальмовує пристрої; 11 - фіксатор положення гальмівної колодки; 12 - пружина Відгальмовує пристрої; 13 - регулювальний гвинт; 14 - стабілізуючий пристрій; 15 - валик; 16 - траверса;

Примітка:

Конструкція важільно-гальмівної передачі на вагонах типу "Еж-3" відрізняється від номерних тим, що траверса з регулювальним гвинтом на паралельних тягах перенесена з кінцевого важеля на середній.

Кінцевий важіль, який не має мертвої точки, підвішують до рами візка на підвісці за допомогою валика, який одночасно з'єднує важіль з черевиком гальмівної колодки. Важіль у верхній частині має два отвори, з яких нижня служить для з'єднання з штоком гальмівного циліндра, а верхнє - для приєднання до тяги ручного гальма.

Середній важіль у верхній частині має отвір під валик, на якому важіль підвішують на рамі візка. З черевиком гальмівної колодки середній важіль середній важіль з'єднується так само, як і кінцевий.

Рис. 9.3. Важелі.

Як середній, так і кінцевий важелі гальма встановлені по відношенню до колеса з деяким нахилом, тому при відпустці гальм колодки від коліс самі не відходять. Для відтяжки колодок від коліс встановлюють Відгальмовує пружини.

Всі деталі важільно-гальмівної передачі сталеві, за винятком гальмівних колодок

.Робота важільно-гальмівної передачі

Важільно-гальмівна передача з пневматичним приводом діє таким чином.

Під дією стиснутого повітря шток виходить з гальмівного циліндра і тисне на верхнє плече гальмівного важеля. У нижньому шарнірі (мертва точка) відбувається його поворот.

Такий рух буде відбуватися до тих пір, поки гальмівна колодка не підійде до колеса, після чого мертва точка з нижнього шарніра перейде в шарнір підвіски гальмівної колодки. При подальшому русі верхнього плеча важеля в тому ж напрямку нижнє його плече почне переміщатися в зворотному напрямку разом з паралельними тягами, які приведуть в рух середній важіль, мертва точка якого знаходиться в точці його підвіски.

Надалі станеться натискання обох колодок на колесо з силою, відповідної зусиллю на штоку гальмівного циліндра, помноженому на передавальне число важільної передачі.

При припиненні гальмування після виходу повітря з гальмівного циліндра проводиться відпуск гальм, і гальмівні колодки відходять від коліс під дією Відгальмовує пружини. При гальмуванні Відгальмовує пружина отримує натяг, а при відпустці гальм натягнуте стан пружини призводить до відведення гальмівних колодок від коліс, встановлюючи їх у вихідне положення. Кінцевий важіль також стає у вихідне положення під дією поворотної пружини в гальмовому циліндрі.Передаточне число важільно-гальмівної передачі

Важільно-гальмівна передача характеризується передаточним числом, яке показує, у скільки разів сумарний натискання гальмівних колодок вузла більше зусилля на штоку гальмівного циліндра або у скільки разів вихід штока гальмівного циліндра більше середнього зазору між однією колодкою і колесом.

Передаточне число залежить від співвідношення довжин плечей важелів, що складають важільно-гальмівну передачу.

На вагонах метрополітену передавальне число одного вузла (від гальмівного циліндра до двох колодкам) становить 6,56.

Згідно існуючим нормам вихід штоків гальмівних циліндрів повинен бути 50 - 55 мм, але не більше 65 мм в експлуатації. Отже, зазор між колодкою і колесом складе:

1. У першому випадку: 50 ÷ 55/6, 56 = 7 ÷ 8 мм,

2. У другому випадку: 65/6, 56 = 10 ммККД гальма

Фактична сила натиснення колодок на колесо завжди менше розрахункової.

ККД гальма приймається рівним 75 ÷ 80%

Втрати відбуваються через наступних факторів:

• Необхідність подолання зусиль поворотної пружини гальмівного циліндра і пружини Відгальмовує пристрої.

• Тертя в рухомих елементах.

• Збільшення люфту в шарнірах через вироблення.

• Неправильне положення кінцевого і середнього важелів через перекосу (між важелями і паралельними тягами в момент притиснення колодок до колеса повинен бути кут по можливості ближче до 90 º).

Регулювання важільно-гальмівної передачі:

У міру зносу гальмівних колодок зазори між колодками і колесами, а також і вихід штоків гальмівних циліндрів збільшуються, і при гранично допустимих розмірах здійснюють регулювання передачі для кожного вузла окремо. При цьому враховують діаметри коліс, зменшення яких вимагає відповідного наближення до них гальмівних колодок.

Це означає, що регулювання фактично зводиться до зміни робочої довжини тяг, що з'єднують важелі один з одним.

Грубу регулювання виконують перестановкою валиків середніх важелів у відповідні отвори нижніх паралельних тяг у залежності від діаметра коліс.

Валик з'єднання з середнім важелем повинен бути розміщений:

• Ппрі діаметрі колеса 785-750 мм в першому (крайньому) отворі.

• Менш 750 мм - у другому (внутрішньому) отворі.

Точне регулювання здійснюють регулювальними гвинтами, які розташовані на нижніх паралельних тягах. Один оборот при затягуванні гвинта зменшує вихід штока гальмівного циліндра на 6-7 мм. Для кінцевого важеля з кінцевими колодкою проводиться також регулювання за допомогою регулювальної гайки і гвинта. Відгальмовує пристрої.

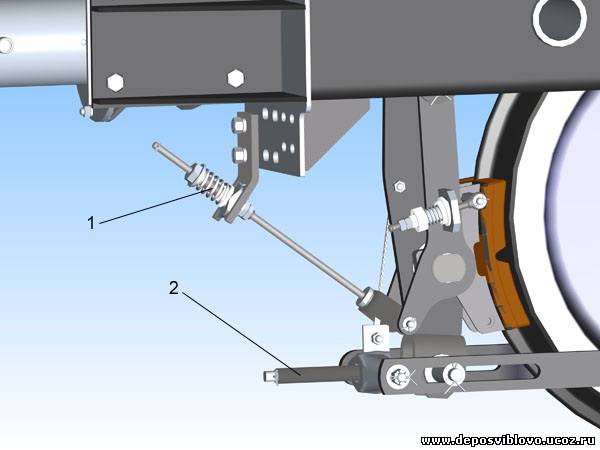

Мал. 9.5. Регулювальний гвинт і Відгальмовує пристрій. \

1 - Відгальмовує пристрій;

2 - регулювальний гвинт;

В першу чергу регулюють середній зазор між гальмівними колодками і колесом. Середній зазор повинен бути виставлений у межах 7 ÷ 8 мм.

Після цього приступають до регулювання верхніх і нижніх зазорів між колодками і колесом. Її виконують за допомогою фіксаторів положення гальмівних колодок.

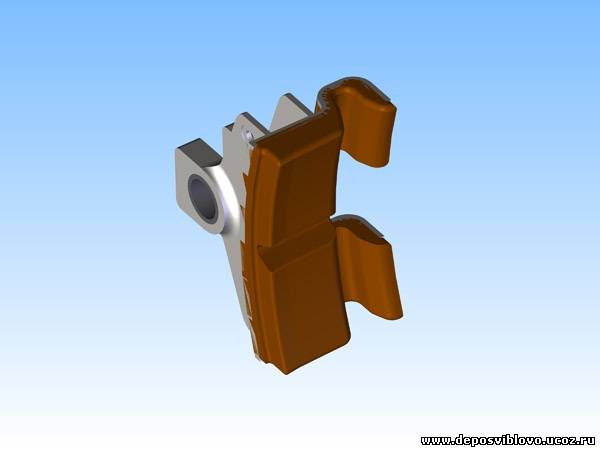

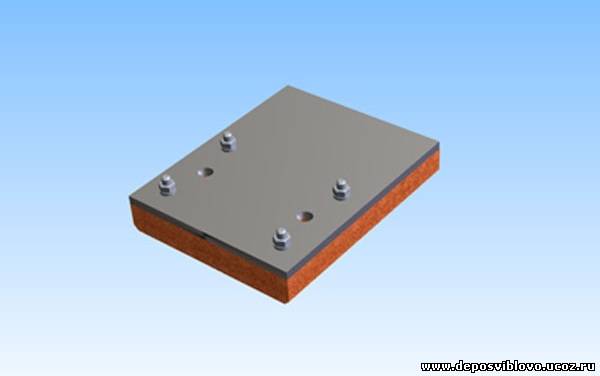

Мал. 9.6. Фіксатор положення гальмівних колодок. Для цього необхідно відвернути контргайку (1) і обертаючи гайку (2) в одну або іншу сторону перемістити стрижень (3) по втулці (4). Колодка пов'язана зі стрижнем за допомогою пальця, який кріпиться до колодки вище основного валика. Тому гальмівна колодка почне повертатися щодо основного валика. Верхні зазори між колодками і колесом повинні бути виставлені в межах 10 ÷ 12 мм, а нижні зазори 4 ÷ 6 мм.гальмівні колодки Гальмівна колодка являє собою штампований сталевий черевик, на який напресовують методом гарячого формування фрикційна маса. Фрикційна маса виготовляється на каучуковій або композиційної основі. Колодки гребневиє, тобто мають додаткову бічну частину для обхвату гребеня бандажа, що перешкоджає сповзанню колодки по конусної частини бандажа.

Рис. 9.9. Гальмівні колодки.

На робочій поверхні колодок для кращого охолодження зроблена коса канавка, що розділяє на дві частини поверхню тертя. Товщина нових колодок становить 40 ÷ 45 мм, а зношуються вони до товщини 12 мм. Після зносу колодок залишки маси випалюють у печах, а тильнікі використовують знову для напресування на них нових колодок. Середній термін служби гальмівної колодки становить 4 роки.

Паралельність становища гальмівних колодок відносно поверхні колеса і їх розворот регулюють за допомогою стрижнів фіксаторів гальмівних колодок.

Коефіцієнт тертя гальмівних колодок - 0,4. Однак він знижується при нагріванні колодок, а також в сиру погоду на відкритих ділянках лінії. Іншим недоліком пластмасових колодок є їх погана теплопровідність. З цієї причини на поверхні катання утворюється сітка тріщин термічного походження.

Проведені роботи по дослідженню матеріалів гальмівних колодок зводяться до стабілізації коефіцієнта тертя незалежно від вищевказаних факторів. До складу фрикційної маси у колодок на каучуковій основі входить тертий каучук, залізний сурик, азбест, оксид цинку, барит та ін До складу композиційних колодок додатково входить набір різних пластичних мас, включаючи синтетичні смоли.Відгальмовуючий пристрій

Відгальмовуючий пристрій складається з відгальмовуючої пружини, заведеної через спеціальний кронштейн, і регулювальної втулки з різьбовим стрижнем. Призначено для швидкого відведення гальмівних колодок від коліс.

Мал. 9.10. Відгальмовуючий пристрій.

1 - стрижень; 2 - пружина; 3 - кронштейн; 4 - сферична втулка; 5 - кінцевий важіль;

Стрижень відгальмовуючого пристрою з'єднаний з нижньою частиною підвіски кінцевого важеля. При гальмуванні кінцевий важіль переміщається до колеса. Разом з ним починає переміщатися вниз відносно нерухомого кронштейна і стрижень. Пружина починає стискатися.

У момент відпускання гальма пружина почне розтискати і разом з поворотною пружиною гальмівного циліндра сприятиме швидкому відведенню кінцевого важеля разом з гальмівною колодкою від колеса.

Відгальмовуючий пристрій призначений також для точного регулювання середнього зазору між кінцевою гальмівною колодкою і колесом.стабілізуючий пристрій

Стабілізуючий пристрій являє собою підпружинений упор зі сферичною опорною поверхнею. Воно призначене для обмеження бічного переміщення середніх гальмівних колодок.

Мал. 9.11. Стабілізуючий пристрій.

Стабілізатор являє собою нерухомий упор (1), який за допомогою хомута (2) кріпиться до круглого кронштейна на поздовжньої балці рами візка. В упор укручений регулювальний гвинт (3). Гвинт можна обертати за допомогою курбеля. З внутрішньої сторони гвинт стопориться контргайкою.

Торець гвинта, упирающийся при гальмуванні в середній важіль, має сферичну опорну поверхню. Зазор між гвинтом і середнім важелем не повинен перевищувати 1,5 мм при відпущеному гальмі. При цьому не допускається звис гальмівної колодки за межі зовнішньої грані колеса або бандажа.антивібраційне пристрій

Для зменшення шуму та вібрації гальмової важільної передачі середні важелі обладнані антивібраційним пристроєм.

Рис. 9.12. Антивібраційний пристрій.

Антивібраційний пристрій являє собою пружину (1), яка через вісь (2) кріпиться до кронштейна (3) на поздовжньої балці рами візка. Нижнім кінцем пружина через прокладку (4) затиснута в з'єднанні середнього важеля (5) з основним валом кріплення гальмівної колодки.

Ця пружина постійно натягнута. З її допомогою зменшуються зазори в з'єднаннях середнього важеля з колодкою і внаслідок цього зменшується шум і вібрація всієї важільно-гальмівної передачі.

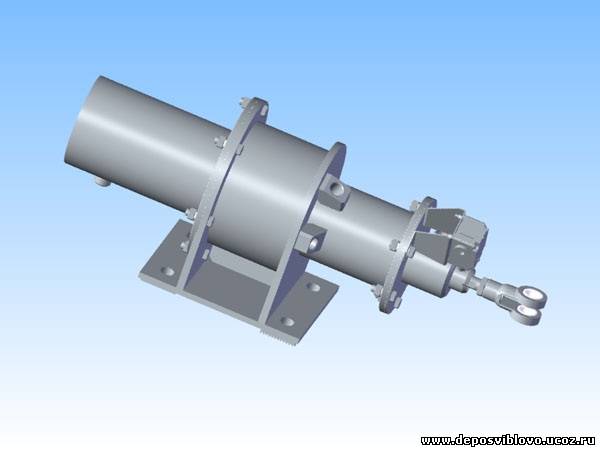

Гальмівний циліндр

Гальмівний циліндр служить для створення гальмівного зусилля на ободі колісної пари і є приводом гальмівної важільної передачі для забезпечення гальмування.

На кожному вагоні вісім гальмівних циліндрів. Вони встановлені на плоских кронштейнах в торцях поздовжніх балок рам візків. Кожен циліндр кріпиться чотирма болтами.

Рис. 9.7. Гальмівний циліндр.

Встановлювані на візку гальмівні циліндри однокамерні з самоустановлювальні штоком, шарнірно пов'язаних з поршнем. Шток має кульовий наконечник, який встановлюється в сферичну западину опори поршня і кріпиться на ній за допомогою кільця та направляючої труби. На штоку за допомогою штифта укріплена вилка з отворами, які армовані втулками.

Рис. 9.8. Гальмівний циліндр. Розріз.

1 - вилка; 2 - заклепка штока; 3 - кришка сальника; 4 - кільце; 5 - набивка фільтра; 6 - решітка фільтра; 7 - кільце фільтра; 8 - кришка; 9 - прокладка; 10 - гвинт; 11 - труба штока; 12 - пружина; 13 - корпус; 14 - кільце штока; 15 - шток поршня; 16 - поршень; 17 - кільце мастильне; 18 - манжета;

Поршень з манжетами і штоком встановлюється в корпус зварної конструкції, що складається з труби з привареними фланцем і дном. У дно вварена Бонка з різьбовим отвором для приєднання трубопроводу.

На горловині кришки циліндра є сітчастий фільтр з волосяною набивкою і повстяний сальник під направляючу трубу.

Між поршнем і кришкою встановлена поворотна пружина.

При гальмуванні з гальмівного циліндра виходить не тільки шток, але й труба, в якій він знаходиться. Кульова опора на штоку необхідна для переміщення штока у вертикальній площині, так як через валик вилки шток пов'язаний з кінцевим важелем, а при гальмуванні його верхній кінець рухається по дузі.

Атмосферний вікно необхідно для виключення створення тиску повітря з протилежного боку від поршня або розрядження повітря при ході поршня гальмівного циліндра в одну або іншу сторону.

Різниця виходу штоків гальмівних циліндрів на одному візку допускається не більше 5 мм.

Блок гальмо

Блок-гальмо встановлюється на номерних вагонах і додатково до функцій гальмівного циліндра забезпечує автоматичне гальмування колісних пар при падінні тиску в напірній магістралі.

Блок-гальмо встановлюється на місці першого лівого і останнього правого гальмівного циліндра. Він являє собою пневмопружін прилад з пружинним акумулятором енергії. У блок-гальмі в єдиному корпусі поєднані гальмівний циліндр і гальмо стоянки.

Блок-гальмо складається з корпусу зварної конструкції, виготовленого з труб з приварними фланцями і плитою для кріплення його на рамі візка і Бонк з різьбовими отворами для приєднання трубопроводів.

Рис. 9.15. Блок-гальмо.

Корпус розділений на дві камери:

• Камера гальмівного циліндра (3) діаметром 125 мм.

• Камера стоянкового гальма діаметром 200 мм. Камери розділені фланцем з отвором під проміжний шток, ущільненим манжетами. Складові елементи гальма стоянки:

• Циліндр стоянкового гальма (2).

• Корпус пружинного акумулятора (1), який кріпиться до циліндра чотирма болтами через прокладку ущільнювача (4).

• Поршень стоянкового гальма (5) з ущільнювальними манжетами і кільцем. До поршню приварена втулка (11), яка має різьблення для Відгальмовує гвинта.

• Пружина (7) стояночного гальма із зусиллям розпрямлення 1000 кГ.

• Стакан (6), що має подовжню проточку для його руху вздовж корпусу.

• Дно склянки (12).

• Відгальмовує гвинт (8).

• Проміжний шток (штовхач) (9).

• Обойма з трьома ущільнювальними манжетами (10), які відділяють робочу камеру стоянкового гальма від гальмівного циліндра.

Робота блок-гальма

Управління стоянковим гальмом здійснюється за допомогою триходового роз'єднувального крана. У русі складу цей кран відкритий і робоча камера стоянкового гальма повідомляється з напірною магістраллю. Зусиллям тиску стисненого повітря напірній магістралі поршень гальма стоянки переміщається до упору під фланець корпусу і знаходиться в крайньому правому положенні. При цьому він стискає пружину (7), заряджаючи її.

У такому стані блок-гальмо знаходиться при русі вагона і працює при цьому як тормохзного циліндра, здійснюючи службове гальмування.

Примітка:

Триходовий кран управління стоянковим гальмом знаходиться на головних вагонах в кабіні машиніста під пультом, а на проміжних вагонах рукоятка зі штангою від цього крана виведена на передній торець кузова вагона зліва від автозчепу і пофарбована в білий колір.

При включенні гальма стоянки шляхом перекриття роз'єднувального крана робоча камера стоянкового гальма відсікається від напірної магістралі і починає сполучатися з атмосферою через отвір у корпусі роз'єднувального крана. Стиснене повітря при цьому випускається з стоянкової камери. Пружина (7), що знаходиться в зарядженому стані, тисне на поршень і через гвинт (8) - на проміжний шток (9), який передає зусилля на поршень гальмівного циліндра, привівши в дію важільну передачу. Відбудеться загальмування першої та четвертої колісної пари вагона.

Для відтормажування відкривається роз'єднувальний кран і робоча камера стоянкового гальма знову починає єднатися з напірною магістраллю. Стиснене повітря подається в камеру стоянкового гальма, повертаючи поршень і пружину в початкове положення.

Для виключення гальма стоянки за відсутності стисненого повітря в напірній магістралі необхідно надіти курбелем на квадрат хвостовика відгальмовуючого гвинта і вигвинтити його до упору в дно. При цьому вимикається дію пружини на проміжний шток і поршень гальмівного циліндра під дією зворотної пружини переміститься в початкове положення.

Автощіпка

Кожен вагон обладнаний двома комплектами комбінованої автощепки, які здійснюють механічну зчіпку вагонів, з'єднання повітряних магістралей та електричних ланцюгів вагонів.

На вагонах всіх модифікацій застосовується комбінована автозчеплення жорсткого типу.

Рис. 10.1. Установка автощіпки.

При вписування в криві автощіпка здатна переміщатися в горизонтальній площині (поперек шляху) до 22 º (по 11 º в кожну сторону), а у вертикальній площині до 2,5 º. Конструкція автощіпки забезпечує можливість повороту її в горизонтальній площині на кут до 13 º.

Допускається зчеп при неспіввісності головок по вертикалі не більше 30 мм.

Складові елементи автощіпки:

• Голівка автощіпки зі зчіпним механізмом.

• Пружинний ударно-тяговий апарат.

• Гніздо автощіпки з вертикальним валом.

• Підвіска автощіпки.

• електроконтактні коробка.

Головка автощіпки:

Головка автощіпки являє собою литий сталевий корпус, виконаний у вигляді порожнистої прямокутної коробки, яка спереду закінчується буферним фланцем.

Рис. 10.2. Кріплення головки автощіпки.

На буферному фланці розташовані виступаючий конус і такого ж профілю конусоподібна западина з прорізами для деталей замка. Крім того на буферному фланці є два отвори діаметром 60 мм для клапанів повітропроводів, розташовані одне під іншим в середині по вертикальній осі буферного фланця.

Ззаду коробка корпусу розточена під циліндричну поверхню для установлення стяжних півкілець, що з'єднують головку з ударно-тягових апаратом. Така ж проточка є й у передній фланцевої частини хомута ударно-тягового апарату. Обидва ці фланця з'єднуються між собою стяжним хомутом (півкільцями).

Рис. 10.3. Головка автощіпки.

При затягуванні болтів стяжних хомутів натяжні конуса фланців створюють жорстке з'єднання головки з ударно-тягових апаратом автощіпки. При зчепленні вагонів виступи головок заходять у западини зустрічних головок, ніж та здійснюється жорстке фіксування однієї головки щодо іншої.

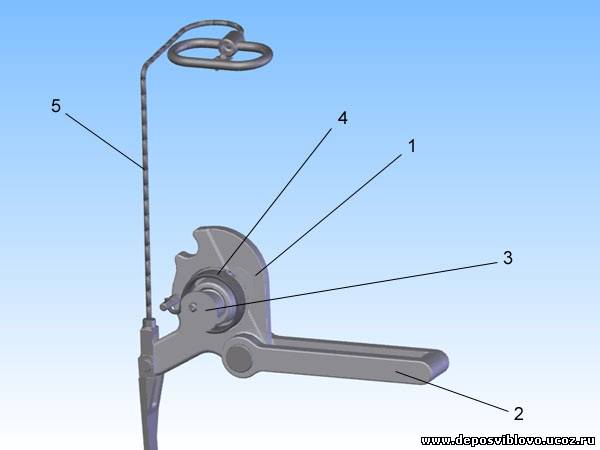

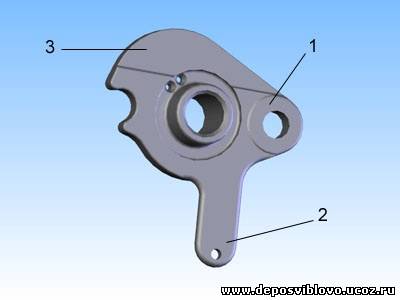

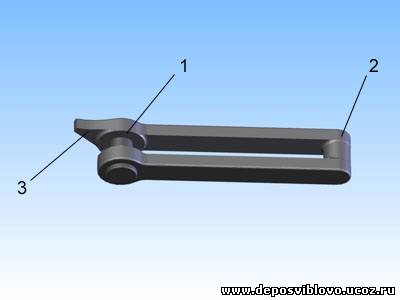

Поєднуючий механізм :

Механізм зчеплення складається з наступних елементів:

1 - замок; 2 - сережка; 3 - валик; 4 - поворотна пружина; 5 - розчіпних трос з ручкою;

Рис. 10.4. Поєднуючий механізм.

Замок являє собою равноплечіе важіль дископодібної форми.

До плеча (1) важеля, де розташований отвір, приєднують сережку. У плечі (3) є виріз є виріз, в який заходить сережка інший автозчеплення при зчепленні вагонів. Центральна частина диска відлита у вигляді втулки. Навколо втулки розташована канавка, в якій просвердлені отвори. Перпендикулярно лінії розташування отворів під валики на замку відлитий спеціальний відросток (2) до якого приєднують розчіпних трос з рукояткою і тягу блокувального важеля електроконтактного коробки.

Рис. 10.5. Замок зчіпного механізму.

Сережка має П-подібну форму і закінчується двома вушками (1), що охоплюють диск замку і з'єднаними з ним за допомогою валика. Нижня проушина має відросток (3) для упору в виступ замку з метою обмеження його повороту і фіксації самої сережки в корпусі головки автозчеплення. З протилежного боку сережка закінчується цапфою (2), яка при зчепленні заходить у виріз замку інший автощіпки.

Рис. 10.6. Сережка.

Поворотна пружина забезпечує поворот зчіпного механізму в початкове положення після зчеплення або розчеплення головок автозчепів.